柱塞泵失效分析及修复工艺

周 雄,谭东才,张 伟

(三一汽车制造有限公司,湖南长沙 410100)

0 引言

柱塞泵经长期使用后,柱塞与缸体等零部件均会出现磨损现象,使泵的容积效率降低,影响整机性能。该类泵体大多为进口件,价格昂贵,采购周期长,若更换新件,不仅使生产成本上升,同时影响产能的提升,由于液压件高精密性的特点,相关的修复研究较少,根据再制造的实际状况,介绍柱塞泵的再制造修复工艺。

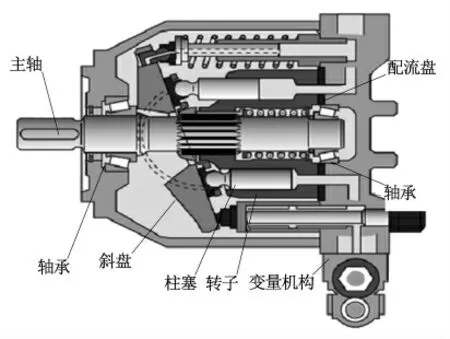

1 柱塞泵结构及工作原理

柱塞泵主要由旋转运动的缸体、柱塞旋转组件,控制排量的斜盘、伺服活塞组件,承担吸油和排油功能的阀盖等组成(图1)。工作原理:柱塞与缸体随轴一起旋转的同时,柱塞进行左右往复运动,伺服活塞移动使斜盘倾斜,斜盘倾斜量的变化引起柱塞行程随之变化,柱塞泵输出的油液量也就发生变化,实现柱塞泵的排量改变。

2 主轴与轴承的失效分析与修复

主轴是柱塞泵的重要零件之一,常见的主轴损坏失效原因:①偏心(图2a)。主轴与花键套安装偏心,导致两者中心对中不齐,该种情况下主轴摩擦痕迹呈非圆周对称分布;②过载(图2b)。柱塞泵扭转负载过高,导致主轴断裂;③摩擦腐蚀(图2c)。花键齿缺少润滑或润滑不充分,长时间磨损导致主轴损坏,严重的会导致疲劳断裂。

主轴损坏的柱塞泵一般采取的措施是更换主轴,找出主轴损坏的原因并予以更正,安装时确保主轴与花键套对中安装。

图1 柱塞泵结构

图2 主轴损坏失效形式

轴承经过长时间磨损后会出现油隙,油隙的存在影响柱塞泵内部各摩擦副的配合间隙,破坏摩擦副中间的油膜厚度,油膜厚度过大或过小都会影响柱塞泵的使用寿命,超过轴承使用寿命的需更换新轴承。拆卸下的轴承,通过目测方法检查,若滚柱表面有划痕或者变色,则须更换。

3 摩擦副失效分析

柱塞泵共有柱塞与缸体、滑靴与斜盘、配流盘与缸体配流面3 对摩擦副,作为柱塞泵的主要构成部分,摩擦副的好坏直接决定柱塞泵的性能与质量,造成柱塞泵摩擦副失效的原因主要有4 个。

3.1 润滑不足(图3)

零部件在相对运动的过程中,由于摩擦副表面油液缺少导致动态油膜支撑失效或油膜丧失,液压元件金属表面之间直接接触,接触表面发生干摩擦,引起摩擦副粘附磨损(如拖尾磨痕/挂铜或擦伤)。粘附磨损的损坏程度主要取决于元件工作于油膜丧失工况下时间的长短及外部导致油膜破坏因素的严重程度。

图3 润滑不足导致摩擦副失效

3.2 工作温度过高

液压油黏度随工作温度升高而降低,即温度越高,油液越稀。油温过高则无法保证旋转部件之间形成稳定的液压油膜,将可能引起运动面粘附磨损(图4a)。液压油选用不当,油液的某些特性不能满足工况需求(如润滑及承受负载特性),也将导致相对运动表面损伤(图4b)。

图4 油液问题导致摩擦副失效

3.3 磨损污染物

磨损污染物将破坏液压油膜,污染物也可直接损伤元件表面,是液压油中含有的可充当研磨介质(磨料)的固体颗粒物所致。当固体颗粒物流经元件时,像一个个小的研磨切割器,在支撑材料表面留下切割凹槽(图5a)。液压油中存在空气或泡沫,将导致液压油膜中含气,动态油膜支撑无法建立,也会造成液压零件的损伤(图5b)。

图5 磨损污染物导致摩擦副失效

3.4 转速过高

当柱塞泵长时间在高于其额定转速工况下工作时,内部零件负载过高会导致其脱离正常工作位置,初期损伤表现为支撑盘最外边台阶磨损或滑靴表面外边缘磨损,随着元件工作于超速下反复发生,旋转表面之间的油膜将被破坏,易引起零件脱落。见图6。

图6 转速过高导致摩擦副失效形式

4 磨擦副检查与修复

4.1 柱塞与缸体的检查

对柱塞与缸体摩擦副的检查,可以先目测柱塞外圆表面和缸体内孔是否有明显的可视缺陷,可借助放大镜或内窥镜进行检查,也可用手指在零部件表面抚摸感知,如有明显的可视缺陷或锈蚀、裂纹,或者有明显的手感凹坑、刮伤或边有剥落等,说明柱塞或缸体已经损坏,需要更换新件;目测或手感无法确定,再通过试验作进一步检测。

另外,还可采用快捷方法检测。用手堵住缸体上任一柱塞孔尾端,从另一端将对应的柱塞向外拉出,如柱塞缸体未被损坏,柱塞拉出过程应感到有吸力,柱塞拉出一段距离后快速放手,此时柱塞会在真空吸力的作用下回到原位置,如果能快速回位说明柱塞可继续使用;否则,应换新件或待修,需要注意的是更换新件时需要成套更换。

4.2 柱塞与缸体的修复

柱塞与缸体的修复,根据其结构形式的不同,采取不同的修复工艺。在此主要介绍嵌入式安装的修复工艺。铜套嵌入式安装在缸体内部的,可直接更换铜套,先将柱塞杆处径修整到统一尺寸,再采用高精度的砂纸对齐外圆表面进行抛光打磨。铜套的安装可以根据实际情况采取相应的工艺,在此列举3 种常用的安装方法:①热胀冷缩法。将缸体加热后将铜套挤压入内,或将铜套在超低温工况下放置一段时间后,压入缸体,以上装配方式的原则为过盈装配;②采有专用强力胶粘着装配,该方法要求铜外套外径表面有沟槽;③将缸孔头部攻螺纹孔,铜套外径加工螺纹,涂专用胶后旋入装配。

柱塞常见的修复工艺有电刷镀技术、热喷涂或者电弧喷涂技术、激光熔敷技术等,都是在柱塞面喷涂或熔敷高硬度、高耐磨的合金粉末。

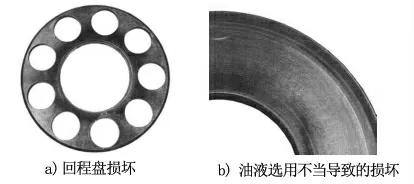

4.3 配流盘与缸体配流面的修复

配流盘与缸体配流面配合常见的有平面和球面配流两种结构形式。配流盘的修复主要采用研磨工艺,沟槽或划痕较浅时,可以直接研磨修复;沟槽较深时,研磨前先用修复技术填平后再进行研磨,避免盲目研磨,导致防铜层变薄或漏油。研磨前,应对样机的初始尺寸进行测绘,研磨掉的尺寸用补偿垫补偿,确保总体尺寸不变。当需要修复的划痕较深,需要研磨的量较大时,研磨后应重新进行热处理,以确保表面硬度,各零件推荐硬度见表1。

缸体与配流盘修复完成后,在配流盘面涂润滑脂或凡士林油,堵死泄油道,将配流盘和缸体按要求装配,水平放置后往缸体孔道注油,注油时采取间隔注油方式,即一个孔注油,一个孔不注油,静置一段时间后观察柱塞孔中是否有串油现象,可以用此方法判别缸体与配流盘研磨合格。

表1 零件推荐硬度HS

4.4 滑靴与斜盘的修复

如果滑靴与斜盘的间隙超出规定值,柱塞中的高压油会从柱塞球头与滑靴间隙中泄出,导致柱塞泵内泄漏过大,容积效率损失;滑靴与斜盘中的油膜变少,会发生金属直接接触磨擦,因其高速转动,油膜过少滑靴可能烧蚀脱落,严重时会造成静压支承失效,柱塞杆球头与滑靴球窝超出配合公差要求的一定值时,必须成组更换,更换极限配合间隙见表2。

表2 各规格柱塞杆与缸孔的更换标准

柱塞泵斜盘使用一段时间后,斜盘工作面在长期高速摩擦下会出现凹痕,这种情况的修复往往采用研磨工艺,如果磨损量较少,研磨后可直接使用,如果研磨量>0.2 mm,采用氮化处理工艺以保证原有的氮化层厚度。

斜盘平面损伤加剧会出现沟槽,这种情况下可以采用激光熔敷合金粉末的方法进行修复。激光熔敷有2 个特点:①保证材料的结合强度,不会轻易脱落;②保证熔敷材料的硬度且不会对熔敷周边材料的硬度产生影响。

5 结语

柱塞泵的使用寿命,与液压系统的稳定性、清洁度、液压油品等因素相关,平时的维护保养必不可少,对柱塞泵维护与修理工艺的研究,可以延长柱塞泵寿命,产生巨大的经济效益,对设备的维护保养有着重要意义。