电磁轨道炮锡合金涂层电枢/轨道温度场数值仿真

吕庆敖,陈建伟,2,张华翔,张 倩

(1.陆军工程大学石家庄校区 弹药工程系, 石家庄 050003;2.中国人民解放军32140部队, 石家庄 050003)

电枢/轨道间的滑动电接触性能对电磁轨道炮的发射效率和轨道寿命影响最大,是电磁轨道炮的核心技术之一。由于滑动电接触本质是电枢/轨道间高速载流摩擦,在电流欧姆热与机械摩擦热共同作用下,电枢与轨道界面会出现摩擦磨损、转捩烧蚀、高速刨削、金属沉积等问题,严重影响轨道使用寿命[1-3]。将液态涂层应用于电磁轨道炮滑动电接触,可以显著增加实际接触面积,大幅减小接触电阻,同时还可以达到润滑效果。

俄罗斯学者Drobyshevski[4]从理论上对电磁轨道炮液态涂层滑动电接触特性进行了研究,认为液态涂层可显著抑制速度趋肤效应并降低电枢/轨道接触界面的焦耳热和摩擦热,从而起到保护轨道的作用。2005年,Ghassenmi等[5]对电磁轨道炮铟合金涂层滑动电接触特性进行了有限元仿真研究。结果表明:铟合金涂层不仅可以提高电枢/轨道接触区域的导电性,还可以有效延缓铝电枢的熔化。2016年,美国学者Engel[6]在对电磁轨道炮滑动电接触研究过程中,采用铜轨道与铜电枢,分别将液态镓铟锡和水添加到电枢/轨道接触界面作为涂层,进行了发射试验研究。结果表明:二者都降低了电枢/轨道间的摩擦因数,且液态镓铟锡比水膜具有更高的发射速度。

本文首先对锡合金涂层电枢/轨道接触电阻进行理论计算,并用Ansys有限元软件对脉冲大电流条件下涂层电枢表面温度分布进行了仿真。

1 涂层电枢/轨道接触电阻理论分析

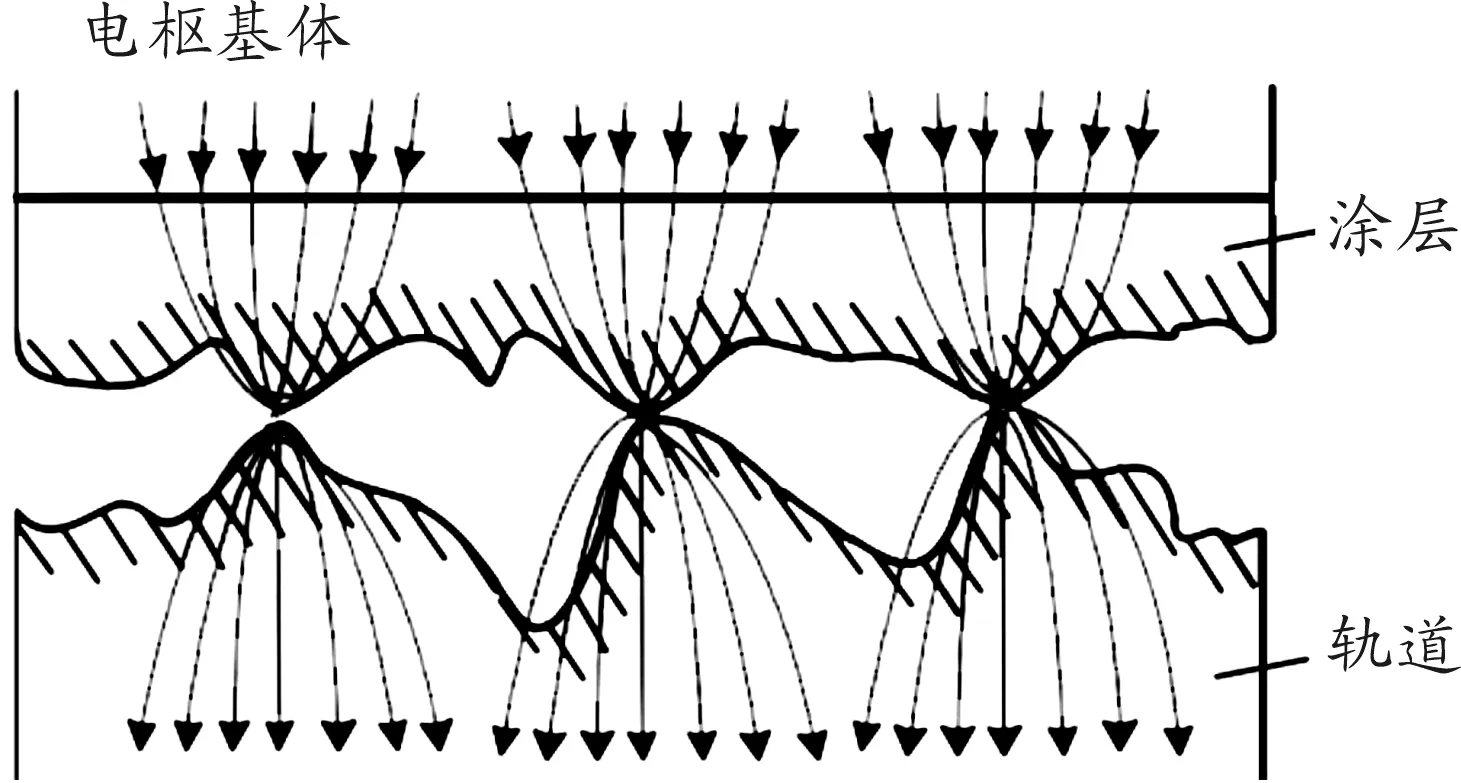

根据电接触相关理论,当两个金属相互接触时,其接触面是以导电斑点(a斑点)形式接触。电枢表面涂层与基体接触形式,如图1。

图1 涂层电枢与轨道接触形式示意图

根据外加正压力P、金属硬度H和接触面积Aa的关系式[7],可得

P=ξHAa

(1)

式(1)中,ξ是压力因子,其值取决于粗糙表面的变形程度,在绝大多数情况下取1。

当电流通过接触界面时,被收缩以通过半径为a的导电斑点,由于电流收缩产生的接触电阻称为收缩电阻。Holm通过研究,得出单个导电斑点收缩电阻可表示为[8]:

Rs=(ρ1+ρ2)/4a

(2)

式(2)中:ρ1和ρ2分别是接触金属的电阻率,a是金属和金属相接触区域的半径。

接触电阻的另一表现形式为金属表面氧化膜层的电阻,由于在绝大多数应用中,膜层对总接触电阻的影响很小,故在本次分析中忽略不计。

假设总的接触斑点数量为n,则由式(1)和式(2),可得出锡合金涂层电枢与轨道界面总的接触电阻表达式为

(3)

式(3)中,ρD为涂层电阻率,ρR为轨道电阻率,H为锡合金涂层硬度。

凸点数量n采用估算法[9]计算,即每4 mm2约10个接触点,且均匀分布,得

n=knA

(4)

式(4)中:kn=2.5 mm-2,A为涂层与轨道的名义接触面积(mm2)。

为保证电磁轨道炮电枢/轨道之间可靠电接触,在枢/轨之间加载的预压力根据Marshall经验公式,即“每安培1克”法则计算,得:

P≥kpI

(5)

式(5)中系数kp=0.01 N/A,I为回路电流大小。

将式(4)和式(5)代入式(3)中,即可得出涂层电枢/轨道界面接触电阻。当预压力为1 200 N时,锡合金涂层与轨道接触电阻值约为5.798 87×10-5Ω。

由于电枢与轨道要时刻保持摩擦接触,因而枢/轨界面间必然会产生大量的摩擦热。通常情况下,将其近似认为等同于摩擦力做功所转化的热量,用热功率形式表示,如式(6)所示:

q=μfPv

(6)

式(6)中:μf是摩擦因数;P是接触压力;v是相对滑动速率。

2 电枢/轨道接触电阻焦耳热仿真

2.1 模型建立

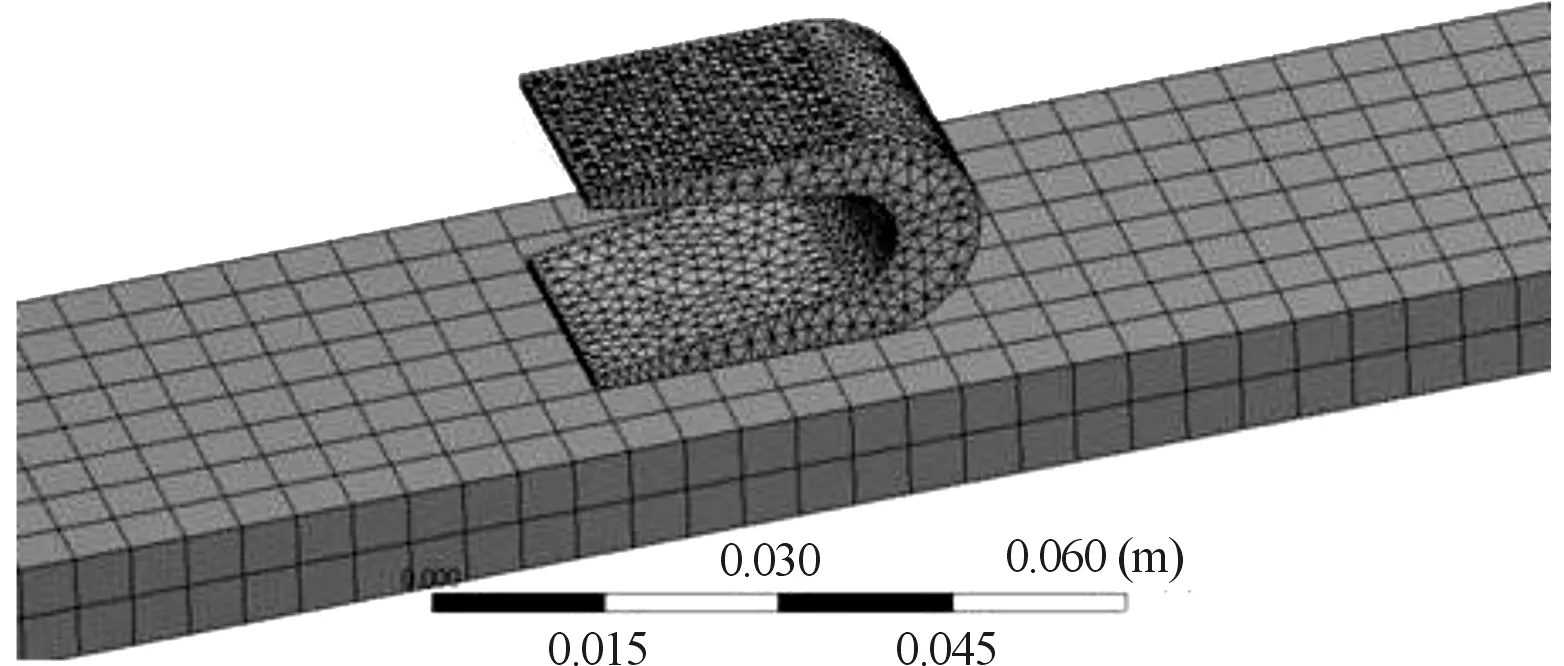

根据轨道炮结构特点,建立U形电枢/轨道电磁—瞬态热耦合三维有限元模型。其中,模型网格划分,选择Mesh Control→Sizing→Body Sizing,分别将轨道、电枢及涂层设置为0.5 mm、0.1 mm、0.1 mm。同时,对电枢选择Method→Hex Dominant Method处理,最终生成的网格如图2所示。

图2 模型网格划分

2.2 仿真参数设定

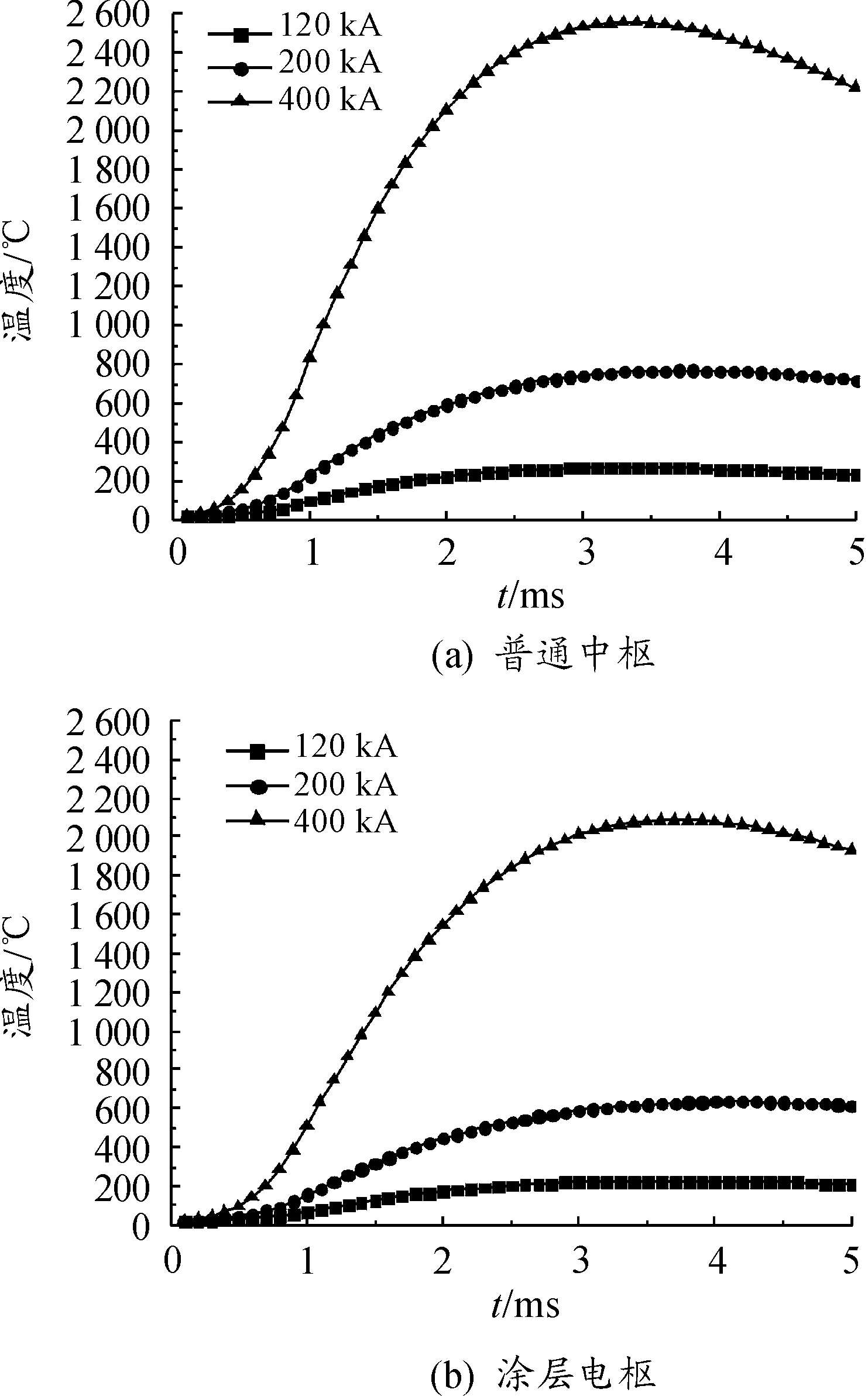

为简化计算,仿真驱动电流采用3段电流,电流峰值分别设置为120 kA、200 kA、400 kA,分别对应6 kA/mm、10 kA/mm、20 kA/mm 3组电流线密度,不同峰值仿真电流波形如图3所示。

图3 不同峰值仿真电流波形

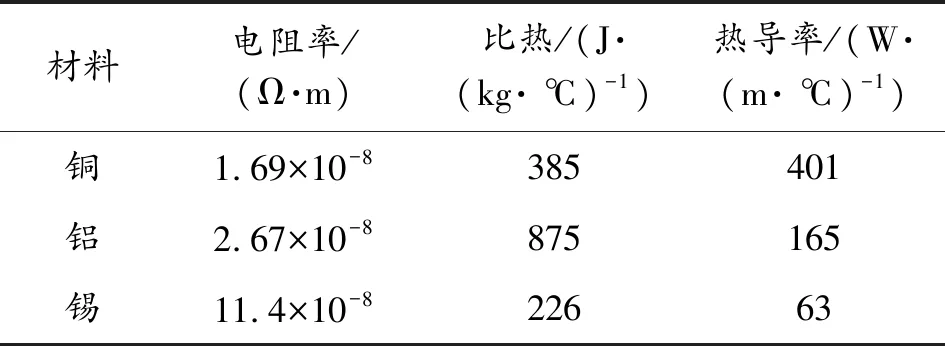

轨道、电枢及涂层参数的设置,如表1所示。

表1 仿真材料参数设定

2.3 仿真结果分析

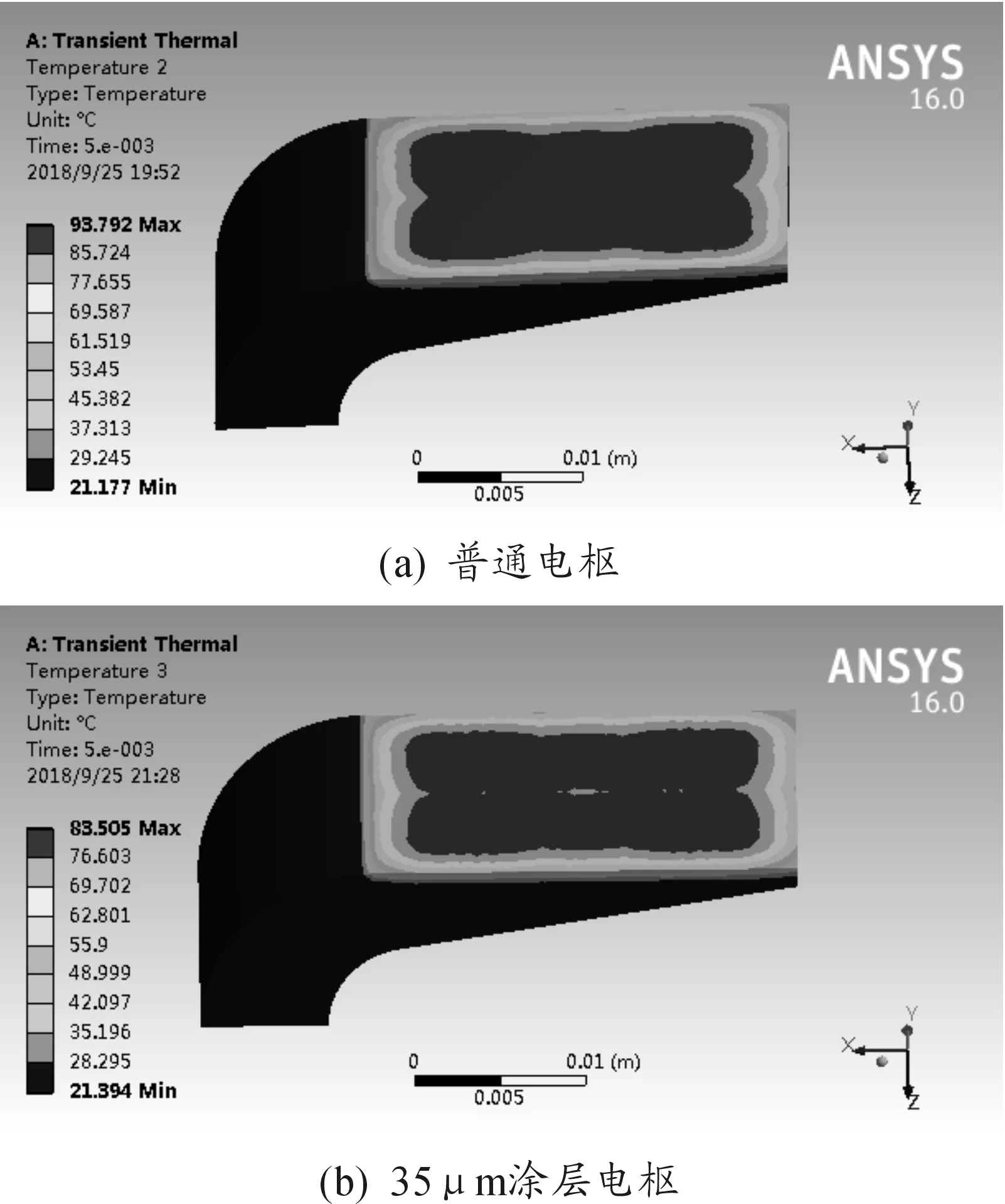

电流线密度10 kA/mm时,普通电枢与涂层电枢表面温度分布仿真结果,如图4所示。

图4 欧姆热作用下,4 ms时刻不同电枢表面温度分布

图4中,在同一电流线密度条件下,普通U形电枢与不同厚度涂层电枢的温度仿真结果表明:

1) 两种电枢接触界面温度都随时间延续而逐渐升高,原因是接触电阻热在电枢表面快速积累,且热量引起的温度变化趋势基本相似。

2) 温度从电枢肩部至尾翼依次降低,原因是电枢铝电阻率大于轨道铜的电阻率,流经界面的电流向界面前部聚集。

3) 涂层电枢表面温度最高值,均要低于普通电枢表面温度。说明涂层抑制了电枢表面温升。

4) 电枢表面温度最高的区域,表现为两边大、中间小的“蝶形”,这是因为轨道比电枢宽,电流从轨道流向电枢时,沿电枢肩部边沿处汇聚所导致。

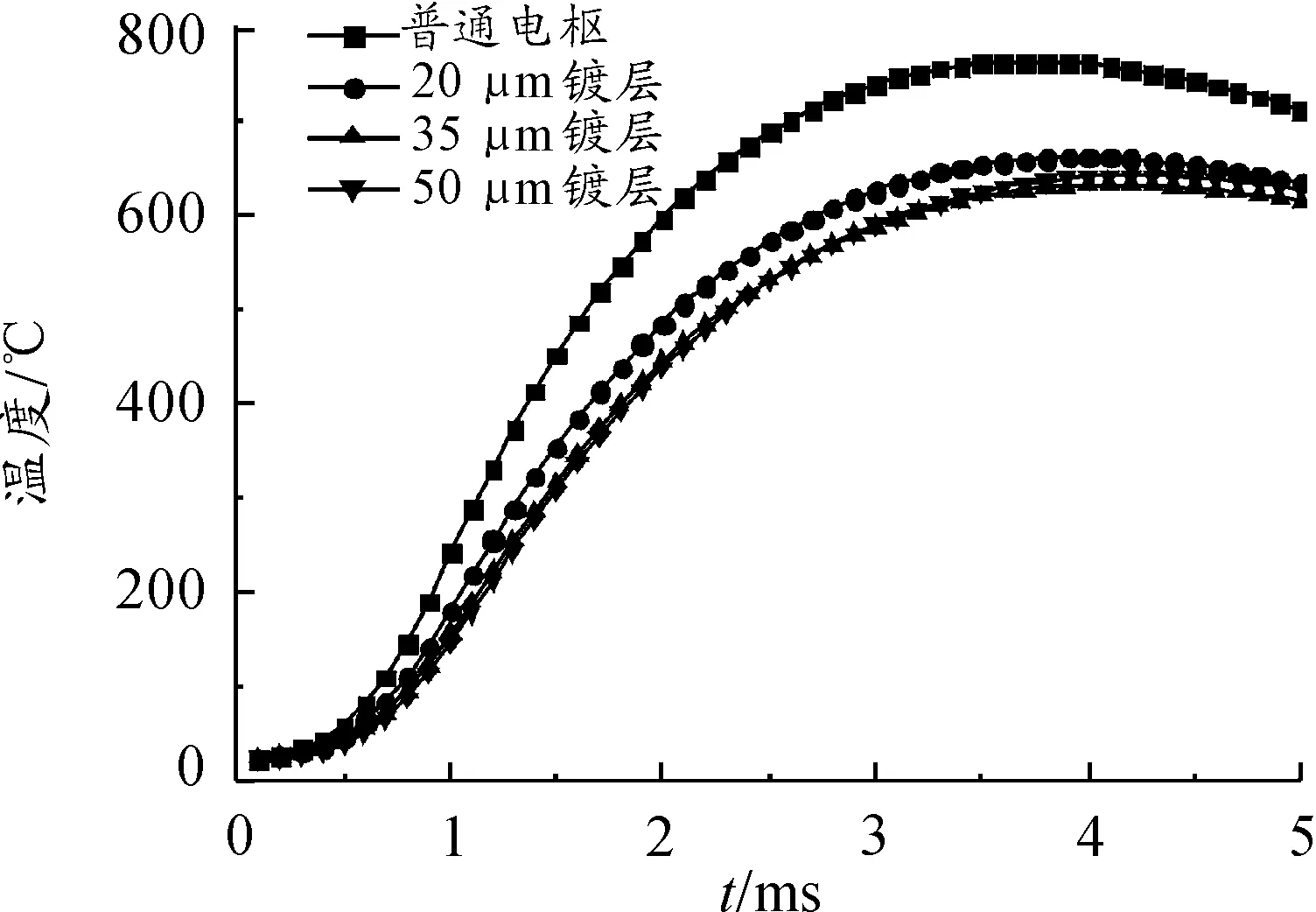

根据上述仿真结果,可得10 kA/mm条件下,不同时刻普通电枢与涂层电枢表面最高温度曲线如图5。

图5 普通电枢与涂层电枢表面最高温度曲线

从图5可以看出:两种电枢表面温度的上升规律基本相同,即刚开始时升高幅度较小,随后开始急剧上升。其中普通电枢表面最高温度为780 ℃,而3种不同厚度涂层电枢最高温度大致相近,为640~650 ℃。涂层电枢表面温度较普通电枢降低约130~140 ℃,是由于涂层熔化过程中的相变潜热吸收了部分接触电阻热所导致。

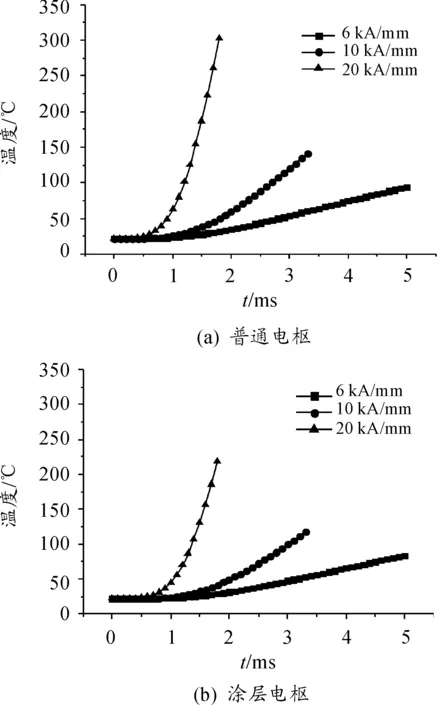

电流线密度6 kA/mm、10 kA/mm、20 kA/mm 3种条件下,普通电枢与35 μm涂层厚度电枢表面温度仿真采用相同仿真步骤,可分别得出不同电流线密度条件下,普通电枢与涂层电枢表面最高温度变化曲线,如图6所示。仿真过程默认材料到达熔点后温度继续上升。

从图6可以看出:在不同电流线密度作用下,接触电阻欧姆热对涂层电枢与普通电枢表面温度的作用规律基本相同,随着时间的积累,电枢表面温度均呈上升趋势均超过各自熔点。同时,普通电枢表面温升均高于涂层电枢。

随着电流线密度的增加,涂层电枢与普通电枢表面最高温度均快速升高,其中普通电枢最高温度达到了2 552 ℃,涂层电枢最高温度达到了2 087 ℃。其次,同样电流线密度条件下,涂层电枢表面温度均小于普通电枢,其中,在6 kA/mm条件下,涂层电枢比普通电枢表面最高温度降低约16.9%;30 kA/mm条件下,涂层电枢比普通电枢表面最高温度降低约18.2%。同时,随着电流线密度的增加,二者差值呈小幅度增大趋势。

3 电枢/轨道接触界面摩擦热仿真

根据电磁轨道炮对称结构特点,取一半电枢尾翼及单侧轨道作为Ansys有限元瞬态热分析模型,不会影响对结果的分析。其中,模型网格划分,仍选择Mesh Control→Sizing→Body Sizing,轨道、电枢及涂层分别设置为0.5 mm、0.1 mm、0.05 mm。同时,对电枢选择Method→Hex Dominant Method进行处理。如图7所示。

图6 欧姆热作用下两种电枢表面最高温度曲线

图7 模型网格划分

仿真驱动电流仍然采用图3所示电流波形。预应力大小按“每安培一克”法则计算,分别取1 200 N,2 000 N,4 000 N。摩擦因数统一按经验值取0.2。电枢、轨道及涂层材料参数设定同表1。根据式(6),将计算出的摩擦热以热流密度Heat Flux(W/m2)的形式加载到电枢表面(涂层电枢加载到涂层表面)模拟电枢/轨道界面的摩擦生热。仿真过程中,电枢静止不动,电枢/轨道所产生的摩擦热随时间变化,因此等效于摩擦热对电枢表面温度的实际影响结果。

在电流线密度6 kA/mm条件下,普通电枢与涂层电枢表面温度分布结果如图8所示。

从图8可以看出:在同一电流线密度条件下,摩擦热对普通电枢与涂层电枢表面的温度影响规律基本一致。具体为: 随着摩擦热量的持续积累,电枢接触界面的温度逐渐升高,且呈现出中间温度高于边缘温度的特点; 摩擦热对普通电枢表面温度的影响要稍高于涂层电枢,其中普通电枢表面最高温度约为93 ℃,涂层电枢表面最高温度约为83 ℃; 摩擦热仅存在于电枢滑动接触界面且要远小于接触电阻热。

图8 摩擦热作用下,两种电枢表面温度分布

对电流线密度10 kA/mm、20 kA/mm条件进行仿真模拟,最终得到摩擦热作用下普通电枢与涂层电枢表面温度曲线如图9所示。

图9 摩擦热作用下,两种电枢表面温度与时间关系曲线

从图9仿真结果可以看出:在摩擦热的单一作用下,电枢表面的最高温度未达到铝合金电枢的熔点,说明摩擦热对电枢表面温升的贡献率较小,而且仅存在于电枢表面,对本体影响十分有限。

上述仿真条件中设定的摩擦因数为0.2,仿真结果也表明电枢表面温度未达到熔点。但是,在实际的电磁发射环境中,电枢滑动接触界面会在欧姆热作用下发生熔化,导致摩擦因数急剧下降,相应的摩擦热会远小于上述仿真结果。

4 结论

1) 对焦耳热作用下电枢表面温度分布的仿真表明:在电枢/轨道接触界面电阻欧姆热作用下,锡合金涂层能够熔化为液态,其熔化时间与驱动电流线密度的平方成反比例关系。同一厚度涂层,不同电流线密度条件下,涂层能显著降低电枢表面温度,其中电流线密度为6 kA/mm时,降低幅度约为16.8%;电流线密度为15 kA/mm时,降低幅度约18.2%。同一电流线密度,不同厚度涂层条件时,涂层厚度对电枢表面温度的降低幅值影响不大,其中20 μm、35 μm、50 μm涂层对电枢表面温度的降低幅值均在130~140 ℃之间。

2) 对摩擦热作用下电枢温度分布的仿真表明,相同条件下,涂层电枢表面最高温度较普通电枢低约10.7%~27.8%。同时,摩擦热对电枢表面温升的贡献率较小,而且仅存在于电枢滑动接触界面,对本体影响十分有限。

由于仿真未考虑电流趋肤效应、温度超过涂层材料熔点后所导致的相变潜热等,应结合下一步实验研究验证。