基于ROV的深水管道外检测技术

孙长保,邹定杰

1.深圳中海油服深水技术有限公司,天津 300451

2.中海油田服务股份有限公司,天津 300451

截止至2017年上半年,中国海洋石油有限公司共铺设了360 多条海底管道,其中在用的海底管道总长超过6 800 km[1],海上油田作业水深已达1 500 m。由于工程设计、海上铺设、海洋环境、浅层工程地质、渔业活动以及自然灾害等原因,管道会产生裸露悬空、内外腐蚀、涂层损坏、阳极块失效,甚至破裂、泄漏等情况[2],严重威胁到油田生产的运行和安全。为保证海底管道运行的安全性,减少各类管道泄漏事故的发生,保护海洋环境,对海底管道进行全方位的准确检测,成为面临的紧迫要求。海底管道检测技术分内检测和外检测,管道外检测是指在海底管道外部进行检测的一类检测方法[3]。

1 海底管道外检测内容

海底管道的外检测内容一般包括外观检测、金属损失检测、牺牲阳极检测、防腐层检测、管道路由检测等。例如Y13-1 海底管道某次外部检测具体工作内容如下:

(1)利用远程操作潜水器(ROV)对管道进行100%的一般目视检查(GVI)并全程视频记录。

(2)对阳极的状况进行目视检查,根据目视情况进行阳极腐蚀方面的评估;测量管道阴极保护系统的电位。

(3)管道的路由坐标、埋深和周围海底状况。

(4)管道自由横跨的位置、长度、高度。

(5)管道外部保护层的破坏情况、机械损伤和缺陷。

(6)管道上或邻近管道的杂物调查。

(7)高危段的应力腐蚀调查。

海底管道外检测的常规方法包括:多波束测深法、旁扫声呐法、浅地层剖面法、磁力调查法等[4-7],但这些设备和技术多用于浅水区的调查;水深超过100 m 时需要借助深拖设备或ROV。

2 深水管道外检测技术

2.1 外观检测

外观检测一般由ROV 搭载摄像头执行,见图1。ROV 使用配置的摄像头对管道损坏、管道悬空、牺牲阳极、管道保护装置和连接法兰、软管等进行巡航检测。多路水下监控系统可对海底管道进行全方位的观察,并对管道的重要部位、发现的缺陷和异常进行水环境下的实时摄影记录。

图1 ROV 外观检测示意

2.2 管道位置坐标确定

管道的位置坐标通常利用水上定位系统和水下定位系统相结合的方式来确定,见图2。在海上作业时,实时差分DGPS 定位系统用于水面定位,以确定工作船的大地坐标;ROV 通过水下定位系统USBL 确定相对于船的位置,通过计算机处理,得到管道的大地坐标。

图2 管道定位示意

2.3 电位检测

为了防止海底管道的腐蚀,除了涂层防腐外,海底管道通常还设有牺牲阳极以进行阴极保护。通过测量阳极块和管道本体的水下电位,可以评估牺牲阳极保护系统的性能和保护效果。

管道电位测量通常使用ROV携带银/卤化银参比电极电位仪对管道本体和牺牲阳极电位进行测量,见图3。管道本体和牺牲阳极电位值通过ROV 脐带传输至水面数据采集显示单元。钢管道本体的阴极保护电位应该在-800~-1050 mV 之间;锌阳极在海水中的电位应在-900~-1 050 mV 之间;铝阳极在海水中的电位应在-900~-1 100 mV之间。如果超出正常值,将出现过保护或欠保护的状况。

图3 ROV 携CP 探头测量管道电位

2.4 海底管道掩埋情况调查

为了保证海底管道的稳定性和安全性,管道设计埋深通常在1.5 m 左右,即使经过长时间的海底流的冲刷,绝大部分管段仍会掩埋在海底泥面之下,利用ROV 上的摄像头无法发现管道的位置,这时就需要利用专业设备对管道进行跟踪。TSS440管缆跟踪探测仪(见图4)采用主动电磁脉冲方式探测导体材料,可以调查海底管道位置和埋深。

探测海底管道时,探测线圈内的脉冲电流诱使海底管道产生脉冲电流,利用3个探测线圈检测目标诱导电流产生的磁场,然后通过软件内的函数对比每个线圈所获得的探测距离,计算得到目标物的准确位置。通过同步使用高度计算软件计算获得目标物的埋藏深度、悬空高度等信息。

图4 TSS440 管缆跟踪探测仪

2.5 海底管道损伤、腐蚀检测

2.5.1 进水杆件检测技术

进水杆件探测(Flooded member detection,FMD)是上世纪末英国发展起来的一种水下结构检测技术,它适用于检测输气管道贯穿型裂纹或其他可使水渗到管道内部的缺陷。当管道存在腐蚀穿孔或贯穿型裂纹时,海水将渗到海底管道内部,这种情况下可用超声波或伽马射线探测管道内是否存在水,并据此判断是否存在腐蚀穿孔或贯穿性缺陷,该方法特别适用于海底输气管道。

双层海底管道检测时常使用伽马射线FMD 进行检测(见图5),无需清洁表面海洋生物和涂层。然后对进水部位进行更详细的检查,如部分目视检查或无损检测。通过减少需详细检测部位的数量,可以节省时间和成本。

图5 射线型FMD 检测双层管

2.5.2 非接触式磁力断层摄影技术

非接触式磁力断层摄影技术(Non-contact magnetic tomography method inspection,MTM)是一种非接触式的在线连续外部检测技术,主要利用磁应力原理。在天然磁场中,铁磁材料的应力异常区域(包括缺陷、受外力等)周围的磁场分布也表现出异常,而磁场分布的异常可通过磁力计测得,因此可通过对接收到的管道磁场异常信号的反向解算,得到管道自身的应力状态。

MTM 检测技术具有以下优点:不影响管道工作;不要求最低或最高工作压力;不需要专用管道设备或者准备工作;无需接触或者改变管道状态;对检测管道没有长度要求;可确定任何方向的所有金属缺陷;可确定保护层损坏故障等。该技术在陆地埋地管道检测中已有多次应用案例[9];2013年该技术在中海油的崖城管道检测中首次成功应用,现已在该公司的多条海底管道检测中应用[10]。

2.5.3 磁涡流检测技术

对于某种原因不能通过内检测技术获得管道状态的管道可以利用磁涡流检测技术(Magnetic eddy current,MEC)组合式管道扫描器对管道进行外部检测(见图6)。MEC 技术是一种将涡流传感器与直流磁化技术结合的一种检测技术。MEC 组合式管道扫描器也可根据特定的检测需求进行专门的布设,它可以配备激光三角测量传感器来测量管道的轮廓,配备UT 传感器测量壁厚,配备涡流传感器以满足各种需求。利用这些技术,管道爬行器可以在相当高的扫描速度下检测内部和外部金属损耗缺陷。MEC 的扫描仪传感器阵列可环绕覆盖180 mm,对于直径6 in(1in=25.4 mm)管道,完成360°的全覆盖需要4 次扫描。该技术可检测的管径可大大超过6 in、可检测的管道壁厚可达25.4 mm、可检测的管道防护层厚度可达15 mm。目前,该技术在国外已有工程应用案例,国内尚未有公开应用案例。

图6 海底管道MEC 检测系统

2.5.4 脉冲涡流检测技术

脉冲涡流检测(Pulsed eddy current testing,PECT)也称为暂态涡流检测技术,其基本原理是在线圈中引入恒定电流或电压,在一定时间内,在被测构件中会产生稳定的磁场,当输入断开时,线圈周围会产生电磁场,该电磁场由直接从线圈中耦合出的一次电磁场和构件中感应出的涡流场所产生的二次电磁场两部分叠加而成,二次电磁场包含了构件厚度或缺陷等信息,采取合适的方法和检测元件对二次电磁场进行测量,分析测量信号,即可得到被测构件信息[11]。

脉冲涡流检测技术由于具有很强的穿透能力,可以解决常规涡流检测不能兼顾检测的灵敏度和检测深度的问题。对于具有保温层和混凝土配重层的海底管道,在不剥离外涂层的情况下,可达到检测管道内、外腐蚀的目的。

意大利Impresub 公司已开发出满足不同条件的SUBSEA PEC 系列探测系统(见图7),该系统是为配套ROV 完成深水管道检测而专门设计的。它可以在管道上自动定位,通过轴向移动和周向滑动完成管段的全覆盖扫查。该系统最大作业水深可达4 000 m,可检管道直径8 ~54 in,管道壁厚最大70 mm,包覆层厚度可达150 mm[12]。SUBSEA PEC 系统收集的数据,可通过专用软件生成详细的平均壁厚云图。利用2D 或3D 云图可以直观地分析结构腐蚀状态。检查结果与其他调查数据相结合可用作腐蚀风险评估的储备信息[13]。

图7 SUBSEA PEC 检测系统

2.5.5 交流电磁场检测技术

交流电磁场测量法(Alternating current field measurement,ACFM)的理论基础是电磁感应原理。通交变电流的激励线圈靠近导体时,交变电流在周围的空间中产生交变磁场,被测导体工件表面的感应电流(集肤效应产生)聚集于工件的表面(集肤效应)。工件中无缺陷时,感应电流线彼此平行,工件表面存在均匀强磁场;若工件中有缺陷存在,由于材质的不均匀性和分界面处电流的连续性原理,电流线会向裂纹两端和裂纹底面偏转,使裂纹中心处电流线变疏,电流密度下降,两端的电流线汇聚,从而导致工件表面磁场变化,这个磁场变化的强弱就能反映出裂纹的尺寸[14-15]。ACFM 检测不要求被检工件打磨清理至露出金属本色,而是可以带油漆、涂层操作。目前该技术已广泛用于海洋平台机构的焊缝检测。

MagCrawler 是TSC 公司最新的ACFM深水检测系统,是专门针对ROV 部署ACFM 阵列探头设计的,它可以检测水下管道周向环焊缝(见图8)。检测时ROV 将MagCrawler 系统放置到管道上,MagCrawler 系统依靠磁力吸附到管道上,通过履带移动爬行,利用阵列探头完成焊缝的检测。其缺点

是不能穿透混凝土保护层或聚氨酯保温层等,需要将海底管道被检测段完全挖开暴露,且露出管道本体。

图8 MagCrawler检测系统

2.5.6 电磁超声检测技术

Oceaneering 公司的Magna 检测系统,是一套与ROV 配合使用的海底管道爬行检测装置,它将自动化SeaTurtle 扫描仪与电磁超声(EMAT)扫描技术进行结合,实现了水下从外部对管道进行检测,作业水深达到3 000 m。Magna 扫描仪通过优化超声波技术,可检测腐蚀、点蚀和开裂等内部和外部管壁腐蚀和损伤。

当达到检测位置时,ROV 将SeaTurtle 放置在被测管道的顶部,扫描仪通过其磁轮保持在管道上。ROV 摄像机系统用于监测管道的检测进度。由于SeaTurtle 安装在ROV 主机架上,尽管SeaTurtle 在ROV 控制室操作员的控制下沿着管道顶部移动,但移动单元的位置保持不变。

与其他的外部检测设备相比,该设备只需要清洗海管的顶部表面部分,大大减少了冲挖海管的工作量。但该技术在检测速度上相对较慢,适合于已知缺陷位置需精细检测的管道检测[16]。

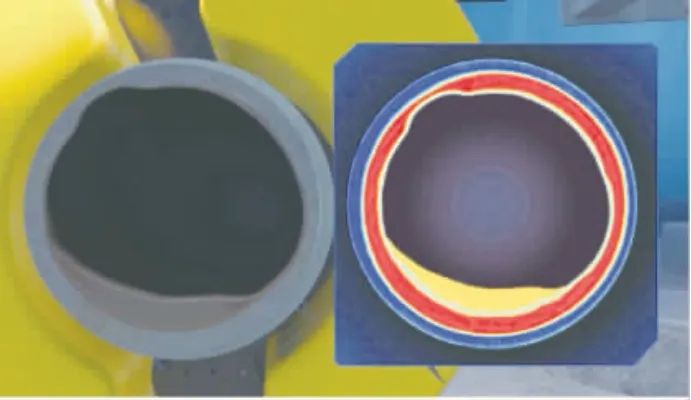

2.5.7 射线检测技术

Tracerco 的Discovery 海底管道检测装置是世界上第一个用于海底管道的放射性扫描装置,用于诊断管道壁厚和内径的变化,通过扫描可以检测管道内的积累水合物、砂砾、沥青质或者结蜡等。检测时需要将Discovery 装置固定并保持在管道外壁上,通过ROV 拖拽移动。检测数据可通过ROV 脐带缆实现与水面数据处理单元的实时通讯,可边检测边评估管道状况。

该技术可以从管道外部检查双层管道的内外管壁,还可以监测壁厚,及时发现是否有水合物生成等异常现象。此外,可以准确诊断出管道中的填充物是水合物、蜡、沥青质还是结垢(见图9)。射线可以穿透小于80 mm 的保护层。检测时需要将管道完全裸露并有足够的作业空间,检测速度慢,适用于需要精确检测的关键管段。此外,由于探测器带有辐射源,因此设备运输和使用过程中需办理放射源运输和使用手续,作业人员需采取特别防护措施。该技术已成功应用于墨西哥湾的深水项目。

图9 Discovery 海底管道检测效果示意

3 结束语

为保证海底管道的安全运行,需要定期对海底管道进行内外检测,全方位了解管道的运行状况,收集准确、详实的一手资料,为海底管道的风险评价、安全评估以及后期的修复和维修等完整性管理提供重要的数据支持。

目前国内深水管道的外检测技术还处于起步阶段,对于深水管道的调查和检测大多局限于采用ROV 对管道的位置埋设情况、电位情况、外观情况等整体情况的了解,缺乏管道精细检测技术的工程应用。建议有实力的海洋工程服务公司加强与国外公司的交流与合作,通过实验研究逐步将新的技术引入工程应用中,例如电磁超声技术和射线检测技术已有代理商开始推荐,但由于自身缺少实验平台,缺少实验验证,无法获得油田经营者的信任;对于国外封锁的有关技术,建议校企联合对高新技术进行联合研发,例如某高校对海底管道脉冲涡流技术进行了多年的理论研究,却缺少海洋工程公司的支持,无法将理论研究成果与现场实际应用结合,从而导致技术无法工程应用。

随着新技术引进和研发,深水管道检测技术也将越来越丰富。根据作业内容的实际需求,性能可靠、操作简便、效率高、成本较低的检测手段将会成为油田运营者首选。