回转窑内传热及燃烧过程模拟和工艺优化研究

姚 心, 杨培培,2

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学 能源与环境工程学院, 北京 100083)

0 引言

作为冶金和化工生产中热工核心设备之一,回转窑的技术性能和运转情况在很大程度上影响着企业产品的质量、产量和成本。回转窑是一个封闭且高温的设备,内部运行过程复杂,不仅存在热传导、对流及辐射三种热交换方式,还同时发生物料的输送、物料挥发分析出、挥发分燃烧等多种物理化学反应[1]。回转窑实际生产中存在窑体结构复杂、热损失大及产品受热不均匀等问题,利用仿真技术分析窑内物料的流动特性及气固两相换热研究为实际生产的回转窑优化操作提供理论依据,对工程实践应用具有重大的指导意义。目前,国内外学者通过适当的简化假设做了一系列的研究,为回转窑操作参数优化和结构改进提供了理论指导[1-3]。

车凯[1]建立了回转窑一维传热数学模型和三维CFD模型,一维模型以窑外壁温度为已知量预测了窑内温度分布规律和窑皮附着情况;三维模型以一维模型结果中窑皮厚度为已知量,预测了窑内外温度分布规律,发现物料反应对窑内壁温度分布影响较大。陈延信等人[2]以煤粉为燃料利用流体仿真软件Fluent研究了回转窑温度场的分布,基于此进一步完善了窑内复杂的物理和化学反应过程。王春华等[3]对碳素煅烧回转窑内气体与物料间的传热进行分析,研究表明窑内温度最高点处于大量挥发分燃烧的区域,引入二次风和三次风使窑内的烟气温度降低,但对料层影响不大。Wang等[4]运用Fluent软件对水泥回转窑和四通道煤粉燃烧器的温度场、速度场、浓度场进行三维数值模拟研究,熟料反应热在模型中被作为热流项添加到物料和烟气热量传递模型,极大的促进了对窑内燃烧过程的深刻认识和燃烧器技术的发展。

国内外大量专家和学者的研究现状表明,窑内发生极其复杂的化学及物理现象,但目前大部分研究工作不够深入,建立的数学模型往往简化假设较多,许多问题还不能从理论上给出很好的解释,诸多问题难以从根本上解决,对实际工况的适用性较差。因此,本文结合实际生产,通过仿真对回转窑内的燃烧和传热传质过程进行机理研究,对保障回转窑稳定连续的运行,提高行业生产效率,降低企业生产成本和能耗污染具有重要的理论价值和现实意义。

1 数学模型的建立

1.1 湍流流动方程

回转窑中气固流动是一种带有化学反应的三维湍流流动,窑内煤粉燃烧的数值模拟需要综合考虑所选湍流模型的可靠性和煤粉燃烧的稳定性。鉴于回转窑窑头喷嘴出口附近存在旋流引起的强回流和气固返混现象,本文采用标准k-ε模型来模拟窑内气固两相湍流流动。标准k-ε模型的湍动能k和耗散率ε方程如下所示:

(1)

(2)

式中ρ—流体的密度;

Gk—层流速度梯度产生的湍动能;

Gb—浮力作用产生的湍动能;

YM—可压缩湍流中的脉动扩张;

湍流粘性系数的计算公式是μt=ρCμk2/ε。

1.2 煤粉燃烧过程

回转窑内的煤粉燃烧计算是一个非常复杂的过程,主要涉及了煤粉喷射、煤粉浓淡分离、煤粉颗粒热解、焦炭表面燃烧、煤粉颗粒分级燃烧和气体、颗粒辐射等。为了保证窑内处于高温状态,一般采用适用于非预混燃烧、局部预混燃烧和预混燃烧的有限速率模型求解反应物和生成物输运组分方程,化学反应机理由用户定义。模型中反应率以源项形式存在,根据组分输运方程中的Arrhenius方程或涡耗散模型计算。

烟气反应方程主要是煤粉燃烧的反应方程。根据煤粉工业成分分析获得的元素成分灰分分析,通过专业软件拟合出燃烧两步反应方程式的当量系数。

C2.19H9.15O0.57N0.37+3.09O2→

2.19CO+4.57H2O+0.186 5N2

(3)

CO+0.5O2→CO2

(4)

通过计算得到煤粉的HCV热值为:24.37 MJ/kg,煤粉挥发物标准状态焓为-467 461 kJ/kg·mol,煤粉燃烧反应热为3.278 9×107J/kg,反应热作为一个热流项耦合到烟气和物料热量传递模型中。

1.3 辐射模型

实际物体的辐射力可以表示为:

E=εσT4

(5)

式中E—辐射力,W/m2;

ε—黑度;

σ—黑体辐射常数,W/(m2·K4);

T—温度,K。

回转窑处于高温运行,辐射换热与温度成四次方定律,是窑内主要的换热方式,因此辐射模型的选择对于窑内换热过程的研究起着关键作用。选择辐射模型时要考虑光学厚度。回转窑内煤粉燃烧过程要吸收辐射,属于大光学厚度介质范畴,对于大光学厚度介质,可以采用P- 1模型和Rossland模型。Rossland模型通常推荐用于光学厚度大于3的情况;只能用于压力求解器,不能用于密度求解器。而P- 1模型考虑了散射作用,计算代价小、精度相对较高,能考虑气体和颗粒间的辐射换热,对于光学深度较大的燃烧模型,模型更稳定,故本文选取P1辐射模型计算辐射换热。

2 回转窑传热及燃烧过程数学模型的应用

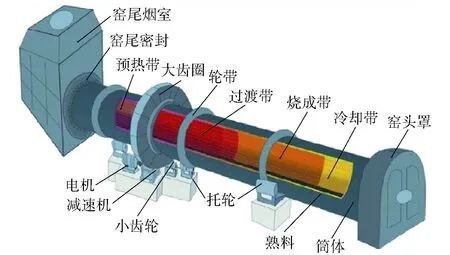

图1所示为回转窑结构示意图。回转窑由燃烧器喷入窑内的燃料和磁铁矿排出的挥发分燃烧后产生高温,在沿窑的长方向形成3个温度带,即预热带、烧成带和冷却带。烧成带的温度既与燃料的喷入量及其热值相关,也与喷入燃料和挥发分是否充分燃烧有关。燃料和挥发分的充分燃烧与空气量密切相关,空气量不足,燃烧不充分,温度升不上去,空气过量又会引起烟气量增加。

图1 回转窑结构示意图

回转窑内传热过程复杂,存在物料、烟气、窑壁之间的对流、导热及辐射换热,还包括非常复杂的湍流流动和燃烧化学反应过程,合理的温度分布是回转窑生产的重要保障。此外,回转窑本身的回转运行使内部的对流换热系数与其他反应器不同。

以钒钛磁铁矿和铅锌矿为例,通过对回转窑全面的仿真计算,为提高回转窑热效率、降低能耗、优化设计提供理论支撑和技术指导。

3 钒钛磁铁矿回转窑数值仿真

以实际运行的钒钛磁铁矿回转窑为例,分析增加三次风及三次风风向对窑内温度场、反应物和生成物的形成及物料分布的影响,为工艺方案和设备参数可行性论证提供技术指导。

将钒钛磁铁矿回转窑窑头到窑尾的区域作为数值模拟计算的求解区域,采用结构化网格划分方法,设备现有结构三维网格如图2所示,只有一次风和二次风。改进方案一:在窑体中间区域增加逆流方向布置的三次风口;改进方案二:在窑体中间区域增加逆流和顺流双向布置的三次风口。

图2 回转窑网格模型和一次风、二次风入口示意图

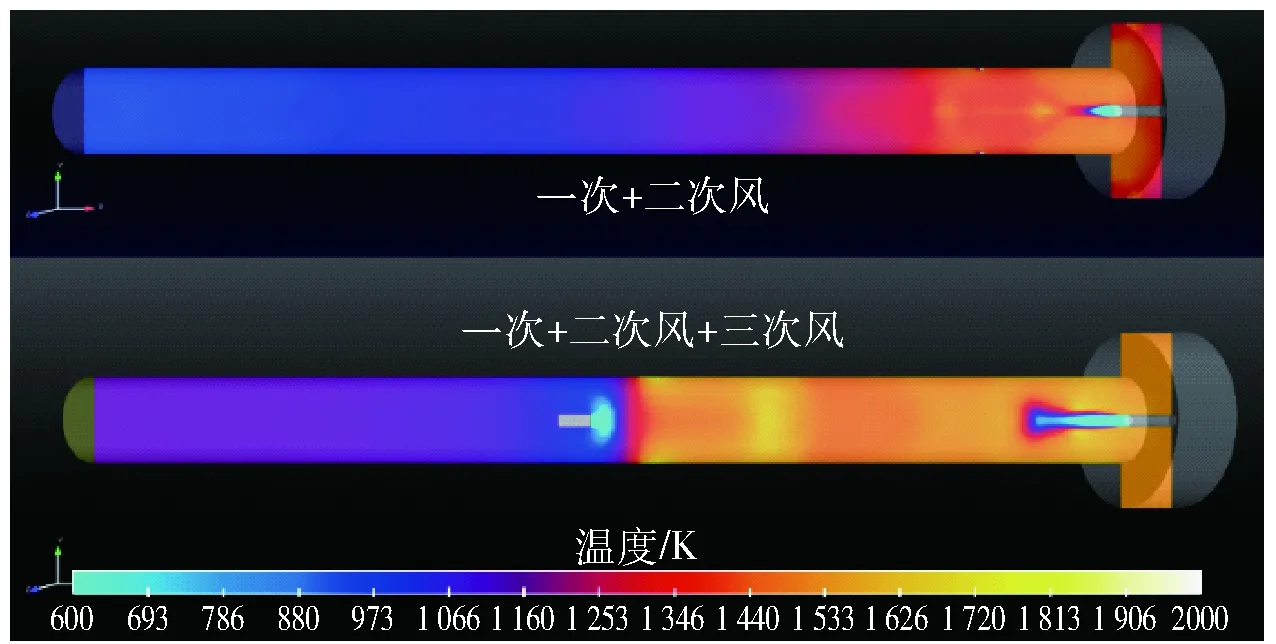

3.1 方案一对窑内温度分布的影响

图4 窑内浓度场分布

图3所示为增加三次风对回转窑内温度场分布影响。从图中可以看出,对于只有一次和二次风的工况,火焰很短,窑头温度在1 130 ℃左右,从烧成带到窑尾很长的一段距离,温度下降很快,窑内温度场不理想,窑尾预热带温度在700 ℃左右,无法确保后段挥发分是否充分燃烧。当加入三次风时,火焰变长,形状为良好的棒槌状,三次风入口方向吹向窑头的布置使窑内气相流动扰动强烈,有利于空气和挥发分的充分混合、燃烧。窑内高温区域扩大,温度分布更合理,煅烧带明显加长,燃烧带及高温带位于二次风供风处和三次风供风处之间,其温度大约在1 250 ℃以上。三次风供风处与窑尾之间的温度窑升高到900 ℃以上,这表明预热带逸出的挥发分完全燃烧,放出大量的热,显著提高了回转窑焙烧产品质量和生产能力。

图3 窑内温度场分布

3.2 方案一对化学反应的影响

从图4可以看出,对于只有一次风和二次风的工况,窑体后段大量挥发分剩余,氧气几乎消耗完全,证明回转窑内的燃料并没有完全燃烧。靠近窑尾后段剩余较多的可燃性气体(如CO等),窑尾负压的存在将可燃性气体燃气抽入燃烧室内继续进行燃烧,造成了极大的能源浪费,使回转窑热效率降低。图4中加入三次风的工况中回转窑后段的挥发分浓度明显降低,这是因为三次风带入的充足氧气促使可燃性气体在窑内充分燃烧,大大提高了回转窑的热效率和产品质量。此外,三次风的加入,使得回转窑后段CO气体浓度、CO2气体浓度大大降低,氧气浓度增加。

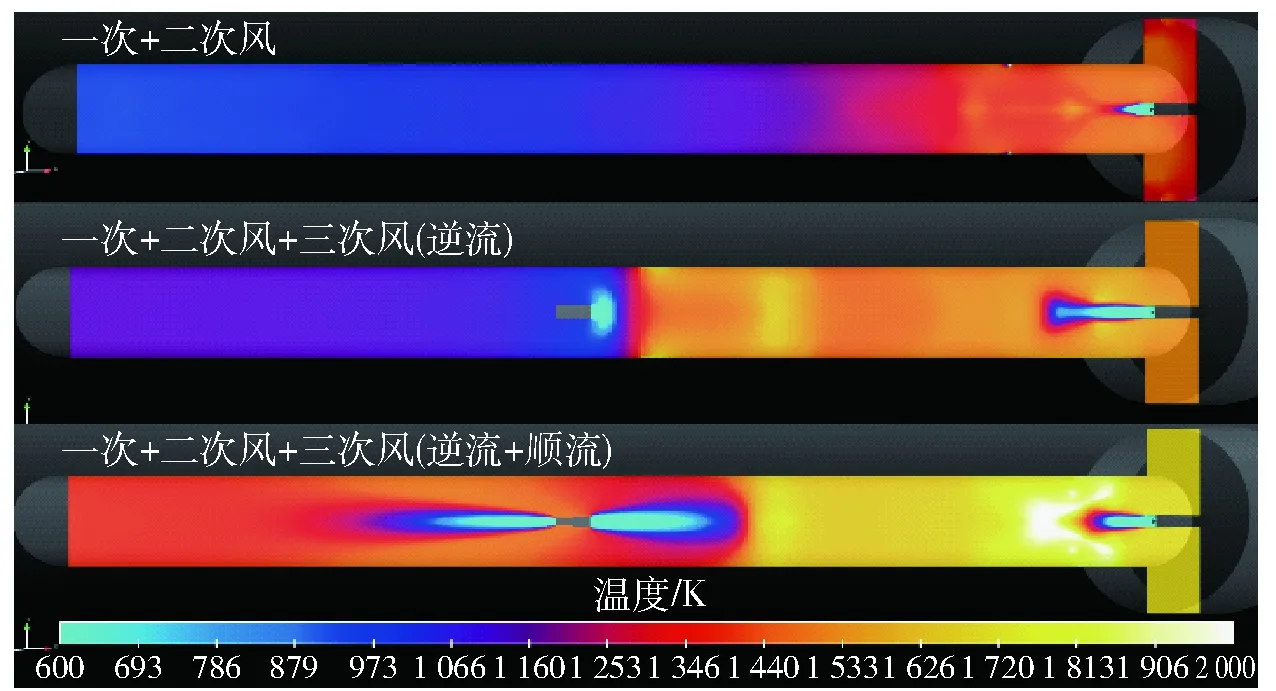

3.3 方案二对窑内温度分布的影响

工况三同时加入了吹向窑头和窑尾两个方向的三次风,图5窑内温度场分布结果表明,燃烧火焰长度比只有一次风和二次风工况时大幅增加,扩大了高温区的范围,窑头附近的温度达到1 650 ℃的高温。顺流和逆流两个方向的三次风的加入,使煤挥发物燃烧更为彻底,窑尾温度达到1 180 ℃,造成极大的能源浪费。

图6 窑内浓度场分布

图5 窑内温度场分布

3.4 方案二对化学反应的影响

由图6可知,工况二和工况三增加三次风,促进了挥发分的燃烧,使得预热带和过渡带CO浓度和煤挥发物浓度急剧降低。加入逆流和顺流两个方向的三次风与只加入逆流三次风相比,靠近窑头段的CO浓度和煤挥发物浓度稍高一些。从图6c和图6d发现,靠近回转窑窑头处,由于煤粉大量燃烧,O2浓度急剧降低,CO2浓度迅速上升。三次风的加入使得三次风口至窑尾处CO2浓度降低,O2浓度升高。

由以上结果可知,加入三次风可以促进煤粉的充分燃烧、减少能耗;方案一相对于方案二可获得更高的回转窑运行热效率。

4 铅锌矿回转窑数值仿真

铅锌矿回转窑结构简单,但是内部物料与气体间的换热相当复杂,窑内包含大量的化学反应,包括碳酸锌、碳酸铅、碳酸钙、碳酸镁的分解,以及水分的蒸发、氧化铅锌的还原、铅锌的氧化、焦煤的燃烧等。本文针对某Φ6.2 m×85 m的大型铅锌矿回转窑进行了数值仿真研究,探讨了窑内温度场分布、气体反应物和生成物的质量分数等,为回转窑的实际生产应用提供了理论指导。

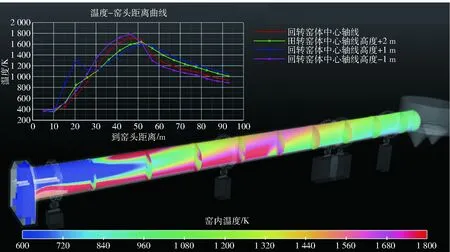

窑内温度分布如图7所示,沿着气流流动方向,窑内温度经历了燃烧主导的急剧升温过程,并在距窑头45 m处达到最高(1 400 ℃以上);经过物料在烧成带的大量吸热后,温度开始逐渐下降,在窑尾处显著降低,约为800 ℃。温度在300 ℃以上时,碳酸锌分解,到500 ℃时基本分解完毕;超过500 ℃,碳酸铅和碳酸镁分解,到800 ℃基本分解完毕;到800 ℃时,氧化铅开始挥发并和炭发生还原反应;超过900 ℃,碳酸钙开始分解,氧化锌开始还原。显然,图中所示温度场分布满足生产的工艺要求,可以得到质量优良的产品。

图7 窑内温度分布云图及沿窑长方向的变化

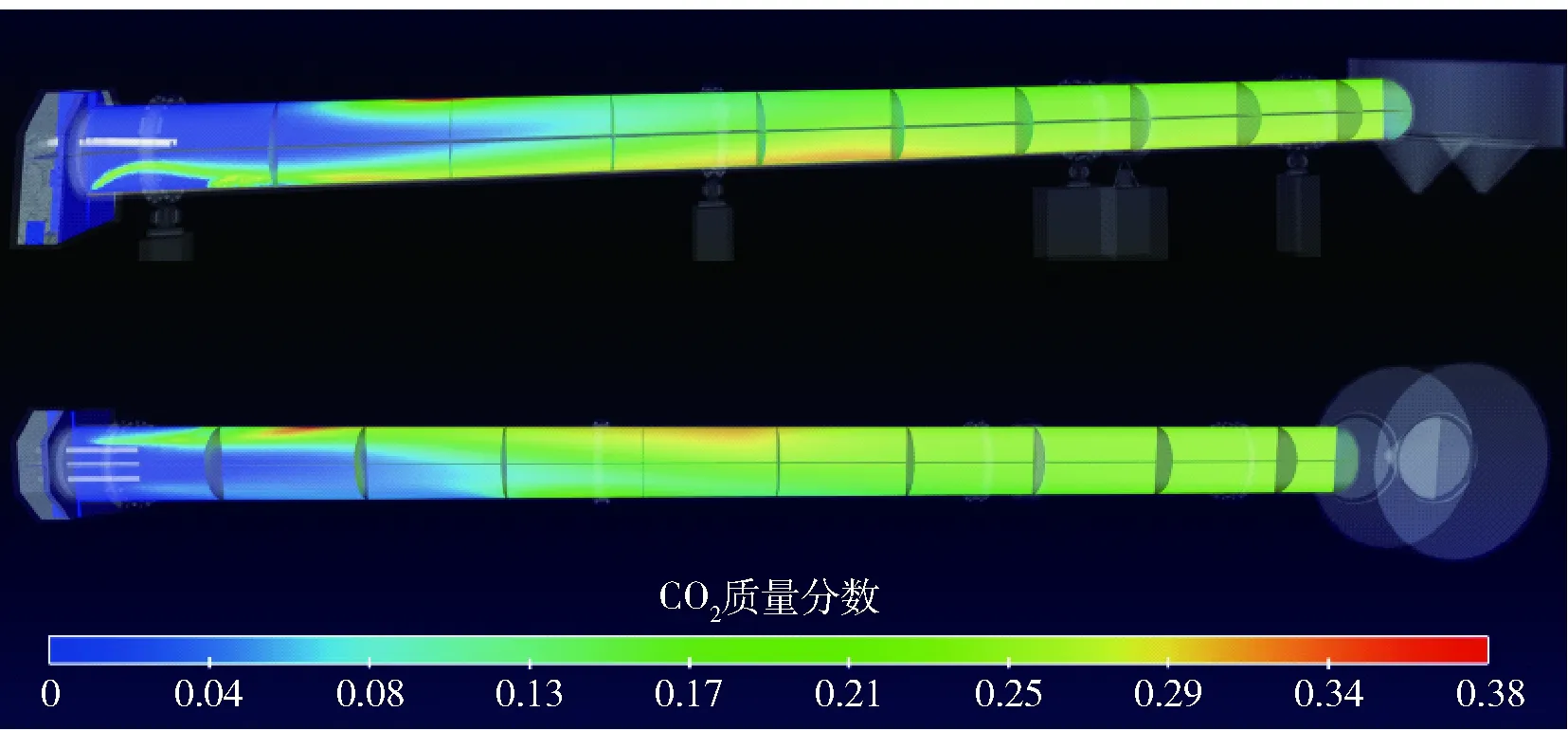

从图8和图9可知,沿着窑长方向初始位置CO2质量分数为零,此处煤粉开始挥发但未燃烧,O2浓度较大。随着焦炭的着火燃烧,O2质量分数开始减少,CO2质量分数开始增加。距离窑头约55 m处,剧烈的燃烧过程结束,O2和CO2质量分数达到平衡,基本保持不变,这表明焦炭燃烧完全,反应结束。

图8 窑内气体质量分数O2

图9 窑内气体质量分数CO2

5 结论

本文以钒钛磁铁矿和铅锌矿为例,将气固两相流动方程和能量方程耦合,建立了一套描述回转窑内传热及燃烧过程的数学模型,包括多相流模型、湍流模型、燃烧模型、辐射换热模型,并用数值计算的方法分析了窑内气固两相流之间的换热过程和燃烧情况,为优化回转窑设计提供了理论依据。

(1)本文通过Fluent软件对回转窑内温度场和气体分布进行分析,较为直观地了解各运行工况下窑内的温度和气体分布情况,为实际生产提供理论指导;

(2)钒钛磁铁矿方案一窑内高温区域扩大,可燃气体燃烧充分,大大提高了回转窑的热效率和产品质量,明显优于钒钛磁铁矿原始结构和方案二的工况;

(3)温度分布是铅锌矿回转窑铅锌等成分合理挥发,从而保证安全高效生产的关键。

本文的研究成果可应用在众多同类型回转窑,为操作参数优化、改善产品质量、节能降耗提供了准确可靠的研究方法。