雷-靶碰撞结构动态响应试验与仿真分析

李静肖,陈彦勇,张 涛,许 达

(中国船舶重工集团公司 第705研究所昆明分部,云南 昆明 650118)

0 引 言

随着鱼雷技术的不断发展,技术先进程度越来越高,反潜训练对靶标的使用要求也不断提高。鱼雷撞击目标靶时,雷头引信部位加速度需达到一定幅值及脉宽才能使触发引信动作[1-2],因此靶体结构刚度是否满足触发引信动作要求是靶体结构设计中的一项关键内容。目前对于水下碰撞问题的研究主要是采用数值仿真法,数值仿真方法可较为全面地模拟和再现整个碰撞历程,但由于雷-靶碰撞是一复杂的多学科综合性课题,碰撞过程中涉及大量非线性综合问题,同时鉴于靶体结构的特殊性,碰撞过程中许多细节难以通过数值仿真计算手段进行研究。因此为了获得到直观可靠的碰撞数据,同时验证所用仿真分析方法的准确性,继而指导靶体结构设计,进行相关试验研究必不可少。

本文拟通过靶体典型结构陆上台架碰撞试验,对不同撞击工况下的靶体碰撞特性进行研究,首先基于非线性有限元技术,利用商业有限元软件Ls-dyna对2种典型试验工况进行预测,然后开展试验,对多工况下雷头撞击靶板进行研究,分析不同撞击参数对靶板变形模式及动态响应的影响,并将仿真结果与试验进行对比,验证所用仿真方法的准确性,为后续的靶体设计提供参考。

1 靶板典型结构碰撞仿真预测

为了更好地研究碰撞过程中的动态响应,本文利用Ls-dyna软件对2种试验工况(1#工况撞头以6.5 m/s速度撞击2 mm靶板、2#工况撞头以9.9 m/s速度撞击2 mm靶板)进行数值仿真,通过对靶板结构响应及撞头加速度响应进行分析,深入探讨雷靶碰撞特性,同时将仿真与试验结果进行对比,验证所用仿真方法的准确性。

1.1 有限元模型

1.1.1 撞头模型

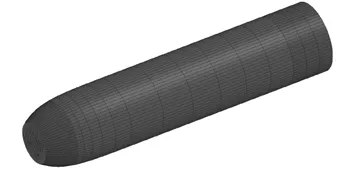

撞头中前部模型根据鱼雷相关资料建立,考虑到碰撞过程中撞头后部不参与撞击,将其简化为一实体,通过调整密度使撞头整体质量与全雷相同。撞头采用六面体实体单元模拟,为提高计算精度,对撞头前端主要撞击区域网格进行加密。撞头首段覆盖有硫化橡胶层,采用超弹性材料模型模拟,撞头金属部分采用双线性各向同性硬化弹塑性材料模型模拟,后端配重区域为刚体材料。撞头有限元模型如图1所示。

图 1 撞头有限元模型Fig. 1 The FEM model of striker

1.1.2 靶板模型

靶板尺寸与试验所用靶板尺寸相同,在靶板下方设有限位框,使其安装方式与试验条件相同。靶板材料采用各向同性、分段线性硬化弹塑性材料模型模拟,限位框架采用刚体材料进行模拟。靶板及限位框有限元模型如图2所示。

图 2 靶板及限位框有限元模型Fig. 2 The FEM model of target and bounding box

1.1.3 撞头与靶板约束和定位

为保证仿真与试验条件相吻合,约束撞头水平方向运动,使其只做垂向运动,同时约束撞头3个方向的转动。

根据试验中靶板的安装与约束情况,仿真中对靶板四周通过设定多个约束将靶板定位在限位框上,约束布置位置与试验中螺钉安装位置相同。靶板约束情况如图3所示。

图 3 靶板约束图Fig. 3 The constraint of target

1.2 计算相关参数设定

1.2.1 材料失效条件

撞头撞击到靶板时,靶板以及周边约束会因为产生大变形而出现断裂及失效。本文仿真中为准确预报结构的断裂及失效,考虑了材料的应变率效应,引入了最大应变失效准则[3 – 4]。该准则中当靶体碰撞区域某个单元的等效塑性应变达到最大塑性失效应变时该单元失效,不再具有强度,不参与后面的计算。根据相关文献,靶板失效参数取 0.35,约束部位取0.7[5 – 6]。

1.2.2 接触与摩擦

在动态接触问题中,不同构件之间的相对运动引起的接触与摩擦是2个关键问题[7 – 8]。根据相关文献,本文采用Ls-dyna自带的基于主-从面的动态接触算法计算碰撞过程中撞头与靶板的接触[9]。

碰撞过程中撞头与靶板的相对滑动会产生摩擦,摩擦力可通过经典库仑摩擦定理进行计算,摩擦力大小由下式确定[10]:

式中:Ff为摩擦力;为摩擦系数;FN为法向接触力;摩擦系数由下式确定:

1.3 仿真结果与分析

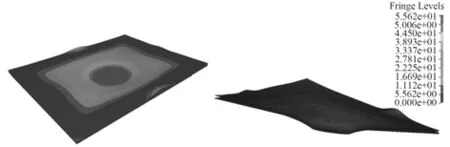

1.3.1 靶板变形

图4显示了1#工况对应仿真所得碰撞过程中靶板的应变情况,仿真结果表明撞头撞击后靶板中心出现了明显的凹陷,同时靶板四周由于约束出现失效,从而出现了绕曲及变形。通过与试验结果对比发现,2种方法所得靶板变形情况较为吻合。

图 4 工况 1 靶板变形图Fig. 4 The target deformation on test condition 1

图5显示了碰撞过程中靶体应变,碰撞后靶板撞击区域出现了明显凹陷,同时边界约束条件大量失效,靶板脱离约束框架向中间凹陷。靶板变形情况与试验所得结果相吻合。

图 5 工况 2 靶板变形图Fig. 5 The target deformation on test condition 2

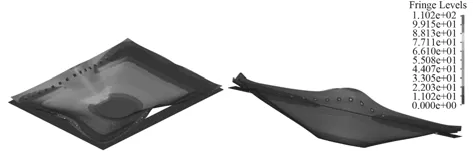

1.3.2 撞头加速度变化

图6显示了仿真与试验所得加速度响应时历曲线。可以看出,在整个碰撞过程中加速度变化趋势基本一致,同时加速度峰值也处于同一数值水平。在碰撞后期,由于仿真中不存在撞头撞击限位框的情况,因此加速度在碰撞结束后不再发生变化,而试验中由于撞头下落后撞击到限位块,碰撞结束后仍会出现一定程度的加速度波动。

图 6 仿真与试验所得加速度响应对比Fig. 6 The comparison of acceleration response

通过对试验与仿真所得结果对比及分析,发现靶体变形不论从变形范围、模式及大小上,两者均具有良好的一致性,同时加速度变化曲线变化趋势一致,吻合度好,在一定程度上验证了本文所采用数值仿真方法的适用性及准确性。

2 靶体典型结构碰撞试验

2.1 试验模型

为了研究靶板在雷头撞击下的破坏形式,同时检验靶体结构刚度是否能满足鱼雷触发引信动作条件,本试验选取靶体环肋间隔最大处蒙皮作为典型区域,并根据靶上实际安装形式对蒙皮进行约束,开展典型区域碰撞试验。所用靶板试件材料为Q345钢板,尺寸为 960 mm×820 mm,有效撞击面积为 720 mm×530 mm,靶板有效面积外围通过M6高强度螺钉固定在底座上。靶板厚度分别为 1.5 mm,2.0 mm 和 3.0 mm(以实测厚度为准)。撞头尺寸与鱼雷雷头相同,撞头后部通过增加配重块使撞头质量与全雷质量相同。

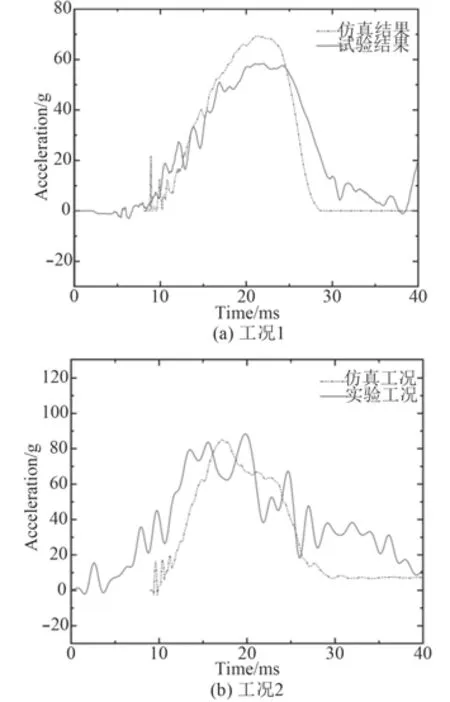

2.2 试验原理

试验开始前将靶板对中安装至冲击塔轨道下方底座上,并将撞头对心,将撞头沿轨道提升至指定高度h,通过电磁开关控制撞头沿轨道做自由落体运动。撞头撞击靶板时的初速度,此速度通过置于轨道上的光电门进行测量,撞击过程中撞头引信部位的加速度通过加速度传感器测量。试验工况如表1所示。

表 1 试验工况Tab. 1 Experiment condition

2.3 试验结果与分析

2.3.1 不同撞击速度下靶板变形及加速度响应

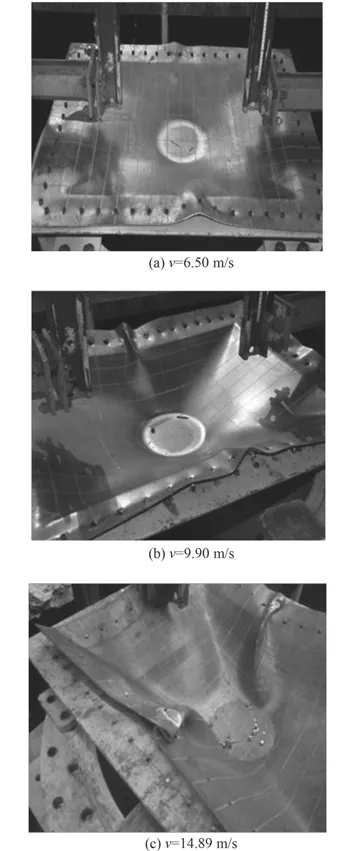

图7显示了2.0 mm靶板在3种不同撞击速度下(工况1、工况2、工况3)靶板变形情况。可以看出,撞击后,靶板呈现不同程度的整体绕曲及凹陷,靶板中心局部区域变形形状与撞头形状相符,靶板在变形过程中边界上的螺钉出现了失效。

图 7 不同撞击速度下靶板变形图Fig. 7 The target deformation on different impacting velocity

随着撞击速度的增加,靶板变形程度更为明显,中心凹陷深度增加,边界上螺钉失效和断裂数量增加。特别是在14.89 m/s速度下,由于撞击力较大,螺钉断裂,靶板大部分区域与固定框架脱离,靶板整体向内部凹陷。

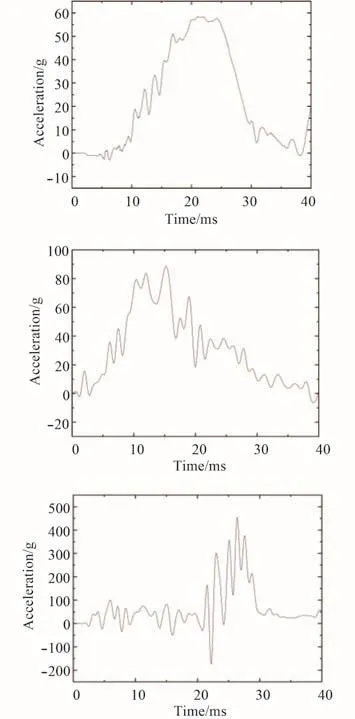

图8显示了上述不同撞击速度下撞头监测点部位加速度响应。可以看出,碰撞过程中加速度变化呈现很强的非线性特征,在不同碰撞时期,加速度出现不同程度的卸载,这表明在碰撞过程中靶板出现不同程度的变形以及四周螺钉的失效。在工况2下,加速度呈现大幅值,长脉宽的“拱形”区域,说明此工况下靶板为明显的塑性变形,且变形较慢,周边螺钉失效不明显。但随着碰撞速度的增加,“拱形”区域愈发变窄,加速度曲线卸载出现的更加频繁且明显,意味着靶板变形更大,且周边螺钉失效破坏程度更大,这也与图7中靶板的变形情况吻合。上述试验工况下加速度拱形区域的幅值和脉宽均能包络鱼雷触发引信动作要求,此厚度靶板及固定方式满足目标靶刚度要求。

图 8 不同撞击速度下撞头监测点加速度响应Fig. 8 The acceleration response of check point on different impacting velocity

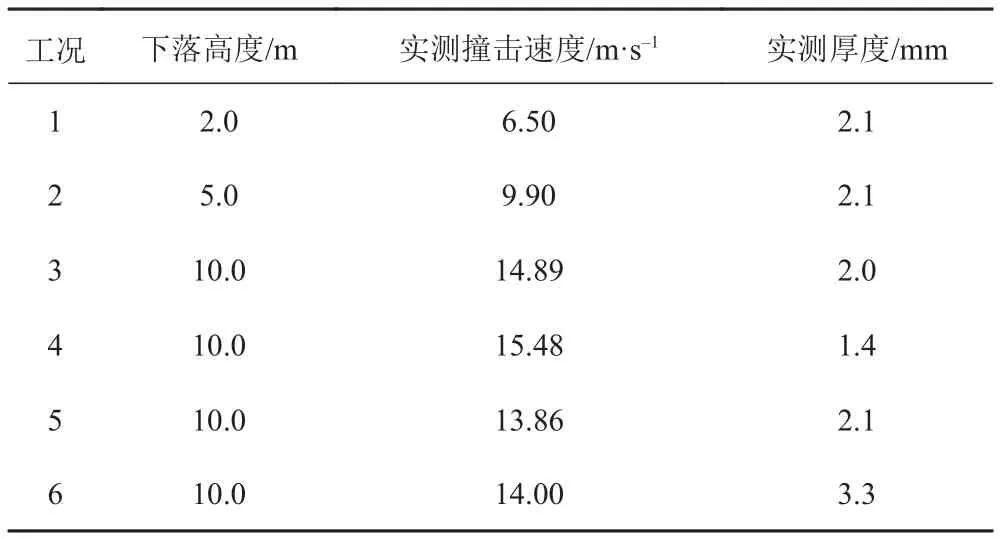

2.3.2 不同厚度下靶板变形及加速度响应

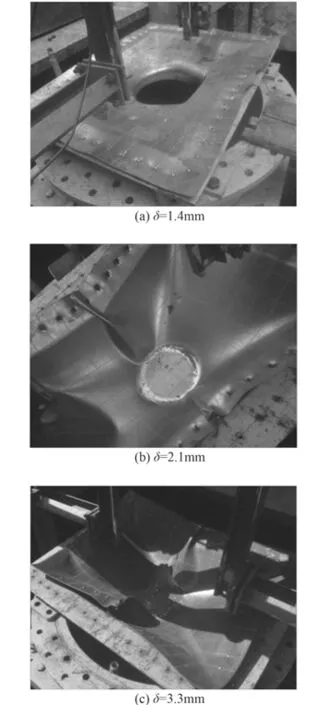

图9显示了10 m高度撞头下落撞击不同厚度靶板时靶板变形情况。可以看出,撞头直接穿透了1.4 mm靶板,同时靶板出现一定程度绕曲和变形,四周边界上的螺钉未出现明显失效。撞头未穿透2.1 mm靶板和3.3 mm靶板,但2种厚度靶板均出现了明显变形和向内凹陷,且四周螺钉出现了断裂和失效。随着靶板厚度的增加,撞头穿透靶板的可能性减小,靶板变形程度减小。

图 9 不同靶板厚度下靶板变形图Fig. 9 The different thickness target deformation

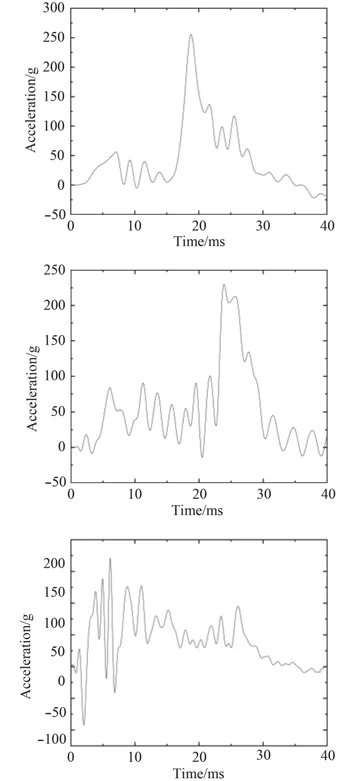

图10显示了撞头撞击不同厚度靶板时的加速度响应。可以看出,当撞头撞击1.4 mm靶板时,加速度出现非常明显的峰值卸载,这是由于撞头动能较大,靶板吸能能力以及强度有限,撞头穿透靶板后撞击力急剧减小所导致的。随着靶板厚度的增加,靶板强度增加,加速度出现多次卸载,这是由于靶板部分边界失效引起的,但并未出现因靶板被穿透而导致的明显峰值卸载。同时随着靶板厚度的增加,加速度“拱形”区域出现一定程度的延后。通过对比上述工况加速度曲线,并结合工程需求发现,若采用1.5 m m靶板会导致鱼雷撞击目标靶时加速度脉宽无法满足触发引信动作要求,3.0 mm靶板强度虽能满足撞击时触发引信动作要求,但会增加目标靶重量以及生产成本,因此结合上节所得结论,采用2.0 mm靶板作为目标板蒙皮既能满足触发引信动作要求,又可节约成本。

3 结 语

本文针对鱼雷撞击目标靶时靶体结构响应以及鱼雷加速度响应进行了典型结构陆上台架试验以及仿真分析,主要结论如下:

图 10 撞头撞击不同厚度靶板加速度响应时历曲线Fig. 10 The acceleration response of check point on different target thickness

1)由试验结果分析可得,靶板在受撞击后其变形主要表现为靶板中心撞击区域的凹陷以及约束边界的绕曲,而靶板出现破坏时呈现为花瓣形破口,破口形状与撞头形状相吻合。同时随着撞击速度的增加,靶板变形程度更加剧烈,约束失效更为明显,加速度峰值更高,响应更剧烈,符合物理规律。

2)不同板厚对靶板响应也存在一定影响,薄板在高速撞击下会出现破坏,撞头穿过靶板,而随板厚增加靶板变形程度逐渐减小,加速度“拱形”区域出现时间有所延后。对比多工况下试验结果,并结合工程实际,采用2 mm厚度靶板既能满足靶体结构刚度设计要求,又能控制靶体重量。

3)通过与试验结果对比发现,仿真所得靶板变形及加速度响应和试验结果具有良好的一致性,所采用数值仿真方法适用于该问题的分析,并具有较高准确性。