码垛机器人小臂结构轻量化设计*

陈继文,陈清朋,胡秀龙,郑忠才,杨红娟

(山东建筑大学 a.机电工程学院;b.信息与电气工程学院,济南 250101)

0 引言

码垛机器人作为负重系列机器人在工业自动化生产和物流行业中扮演着重要的角色。码垛机器人小臂是连接机器人大臂和机械抓手的重要部分,其刚度和强度将直接影响码垛机器人运动精度,从而影响码垛机器人的生产效率和加工成本。因此,对于码垛机械手小臂的结构设计,应有更优化的设计方案。

梅江平等[1]对高速重载码垛机器人利用SolidWorks对模型中的零件进行了静力学分析和结构的优化;褚金钱等[2]基于SolidWorks和MATLAB的联合仿真,对码垛机器人在动态情况下提供了优化设计参考方案;王占军等[3]通过ANSYS Workbench进行了码垛机器人模态分析,并利用UG进行了结构优化设计,同时提供了一种针对码垛机器人故障诊断的方法;在码垛机器人小臂的结构轻量化设计上,对于薄弱环节采取将其体积和结构厚度增加的方案,同时,为驱动码垛机器人的运动,常采用功率大,体积重的电机和减速器,造成加工成本和能源的浪费。因此如何利用拓扑优化方法结合增材制造技术[4],实现码垛机器人小臂的轻量化设计,具有较高的应用研究意义。

以某型号码垛机器人为研究对象,运用SolidWorks软件进行机器人小臂的三维建模,利用ANSYS Workbench对模型进行静力和动态仿真分析,得到危险工况下的最大应力和固有频率的对应振型,并通过ANSYS Workbench的Shape Optimization模块对机器人小臂进行拓扑优化,根据优化云图,利用Rhino Grasshopper和SolidWorks设计轻量化结构,通过ANSYS Workbench进行新模型的性能校核,通过增材制造技术进行模型加工,验证新方案设计和制造的可行性。

1 小臂有限元模型建立

1.1 创建码垛机器人小臂原模型

对于码垛机器人小臂实体模型的创建,可以利用ANSYS Workbench中自带的DesignModeler平台进行几何模型建立的方式,也可采用从外部活动的CAD系统(如Pro/E、SolidWorks等)进行CAD模型的导入[5]。考虑到CAD软件更强的建模功能和优化设计后模型重构的问题,利用SolidWorks进行机器人小臂实体模型的建立。

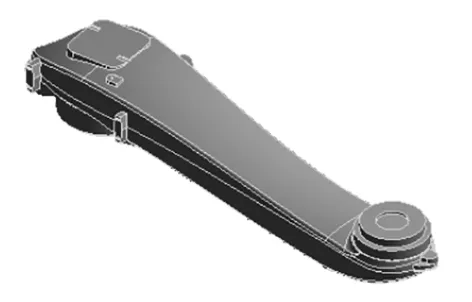

在对机器人小臂建模过程中,将码垛机器人小臂中一些不影响有限元分析精度的倒角、销孔、螺纹孔、外部柔性导管等特征去除,从而节省ANSYS Workbench在网格划分和分析计算时的内存资源,节省软件的求解时间,提高对于模型结果的分析精度[6]。机器人小臂的简化模型如图1所示。

图1 小臂简化模型

1.2 创建码垛机器人小臂有限元模型

码垛机器人底座安装在地面上,通过分析码垛机器人的工作姿态,以及机器人小臂与其他部件之间的位置关系可知,当机器人小臂处于水平的抓取位置时,为最危险工况,如图2所示,此时,机器人小臂需要承载自身和抓手的自重,还需要承载货物产生的载荷,因此选择该工况下进行对机器人小臂的分析。

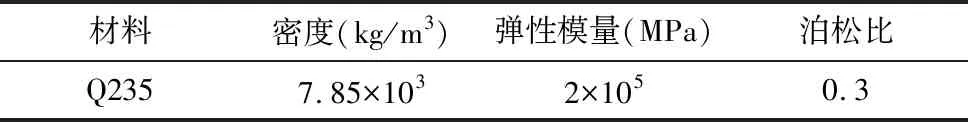

机器人小臂为保证运动末端的灵活性,多采用铸铝或者Q235等轻质材料,Q235的材料特性参数,如表1所示。

图2 机器人小臂极限位置

材料密度(kg/m3)弹性模量(MPa)泊松比Q2357.85×1032×1050.3

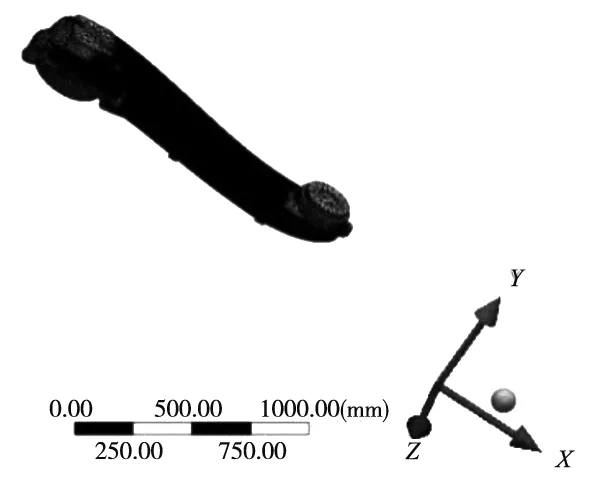

为了保证网格划分的质量,采用ANSYS Workbench默认的十节点四面体进行划分,网格单元为solid187,为重点观察机器人小臂中间区域的情况,将此处的网格进行Size设置,设置参数大小为2mm,其他区域为默认大小网格,得到划分后的网格单元为2007694个,网格节点为1187114个,网格划分精度较好。网格划分结果如图3所示。

图3 网格划分结果

机器人小臂在极限工况下,通过轴承与伸缩气缸与大臂固定连接,此时的小臂可以看做固定约束,考虑自身和抓手的自重,以及货物的承重,对机器人小臂末端处施加沿Z轴负方向600N的负载力。

1.3 静力学分析

静力学分析的主要目的是仿真结构在外载荷作用下的应力和应变情况[7]。研究机器人小臂在上述边界条件和载荷工况下的变形和位移,对其进行结构性能的校核,保证结构的安全可靠性。

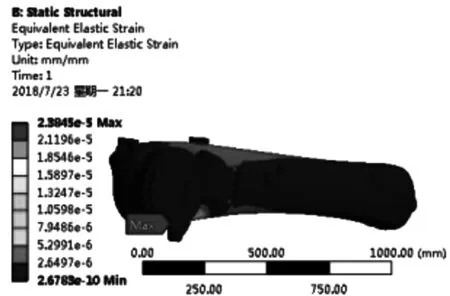

在机器人小臂的极限工况下,通过ANSYS Workbench求解得到的等效应力云图,如图4a所示,位移云图如图4b所示。由图4a和4b可知,机器人小臂的最大应力和最大位移都出现在小臂和大臂的连接处,最大应力为4.2MPa,最大位移为2.38×10-5mm,出现这种现象的原因是由于在极限工况下小臂主要发生弯曲变形,导致了此处应力节点位移,导致应力集中现象的出现,但应力值未超过材料的屈服极限235MPa,位移量变化也较小,说明机器人小臂还有较大的优化空间。

(a) 等效应力云图

(b) 位移云图图4 机器人小臂静力云图

1.4 模态分析

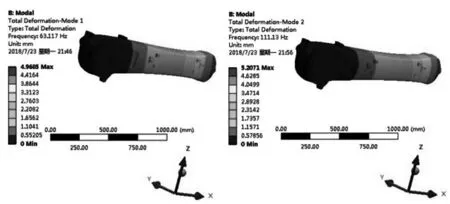

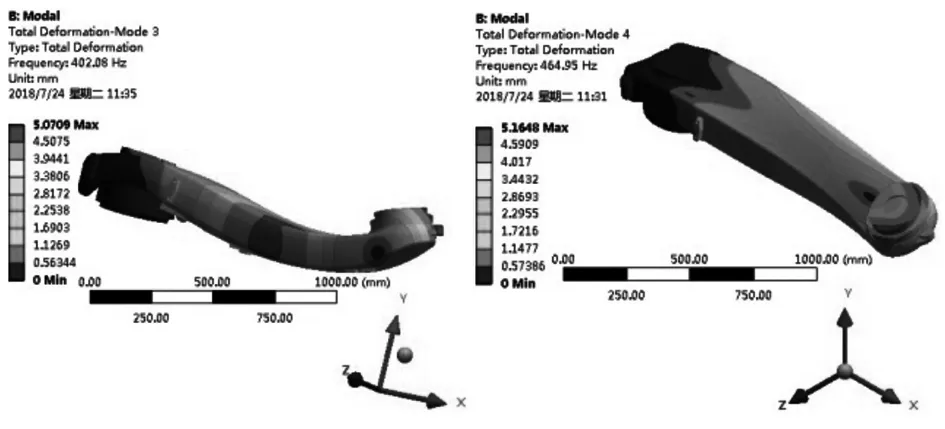

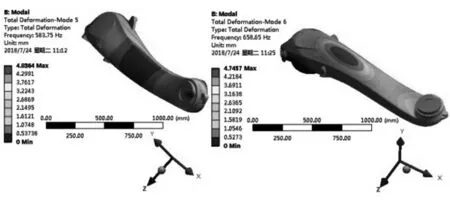

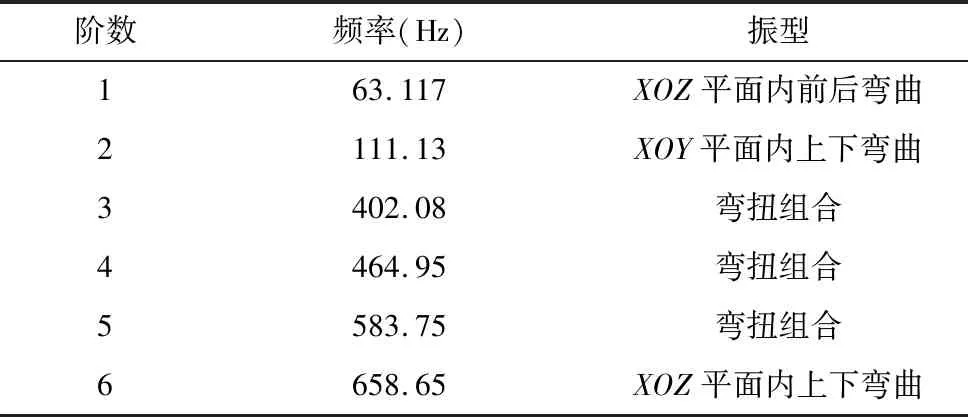

通过ANSYS Workbench进行模态分析,确定码垛机器人小臂的固有频率和对应振型,因为只有低阶模态才会引起小臂共振现象的发生,因此选取机器人小臂的前6阶模态进行分析。求得小臂前6阶模态的振型如图5所示,固有频率和模态分析,如表2所示。

(a) 1阶模态 (b) 2阶模态

(b) 3阶模态 (d) 4阶模态

(e) 5阶模态 (f) 6阶模态 图5 前6阶模态

由图5和表2可以看出,作为基频频率的一阶模态,其频率为63.117Hz,随着模态阶数的增加,对应的模态频率也随之增加,由前6阶固有频率可知,频率值处于较高频率段,机器人小臂具有良好的刚性,还具有较大的优化空间,不会导致共振现象的发生。

表2 前6阶模态固有频率及振型分析

2 拓扑优化

2.1 拓扑优化分析

为了进一步提升码垛机器人小臂的力学性能,节省材料用量,减轻结构重量,需对小臂进行拓扑优化。拓扑优化是在满足结构应力、刚度等约束条件下,对材料进行最优分配布局的优化方法[8-9]。对于连续体拓扑优化,常用的优化方法为变密度法,变密度法由于具有过程实现简单,计算时间短,效率高等优点,在工程结构的拓扑优化领域得到广泛应用[10]。拓扑优化问题的数学模型可表示为:

(1)

式中,F(X)—目标函数;X—目标函数的设计变量;gi(X)—状态变量。

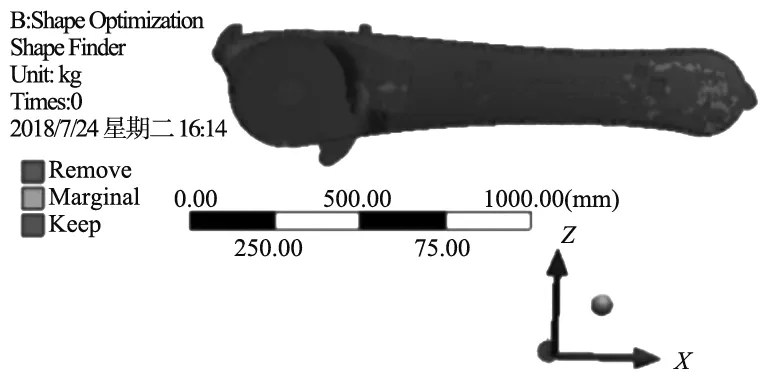

为得到最优的性能和材料比的码垛机器人小臂结构,在满足刚度和强度的前提下进行拓扑优化,通过ANSYS Workbench自带的优化模块Shape Optimizaton,将机器人小臂的中间部位定义为设计区域,设置优化参数体积的百分比为20%,通过多次迭代后,得到拓扑优化结果,如图6所示。图中,深色区域承受应力低,可将这部分区域材料去除,浅色区域材料密度集中,表示保留材料的区域。

图6 拓扑优化云图

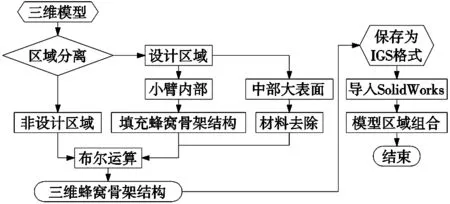

2.2 拓扑优化模型设计

由ANSYS Workbench得到的拓扑优化云图可知,拓扑优化后的机器人小臂区域分布比较零乱,因此必须通过三维建模软件对优化结果进行模型重构。在分析拓扑优化的结果和原模型静力云图后,为达到小臂的轻量化和提升薄弱环节力学性能的目的,采用在小臂中部大表面位置进行材料去除处理,同时,在内部填充蜂窝骨架结构的建模方案,具体方案流程如图7所示。

图7 优化建模流程图

利用参数化建模软件Rhino Grasshopper对机器人小臂进行内部填充蜂窝骨架结构的设计,具体设计步骤为:

Step1:小臂原模型导入程序Box中;

Step2:将Box中填入随机点;

Step3:随机点生成相应的泰森多边形;

Step4:蜂窝结构炸开,保留线型结构;

Step5:删除多余重合线型;

Step6:利用线型结构生成蜂窝管状结构;

Step7:切除模型外部蜂窝结构余量;

Step8:模型外壳与泰森多边形结构布尔运算;

Step9:转换格式,生成实体。

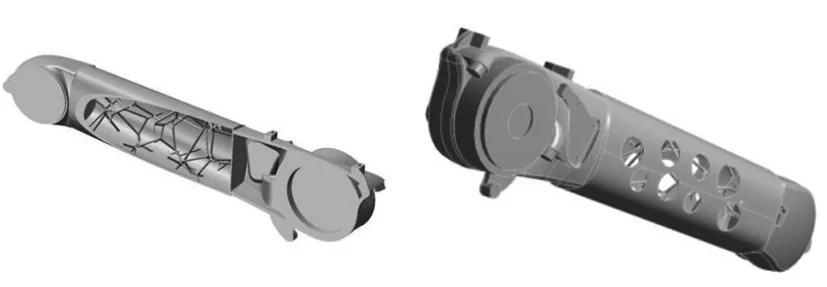

由此得到优化后的码垛机器人小臂模型,如图8所示。

(a) 内部填充蜂窝骨架剖面 (b) 去除材料整体模型 图8 优化后小臂模型

3 优化模型结果检验

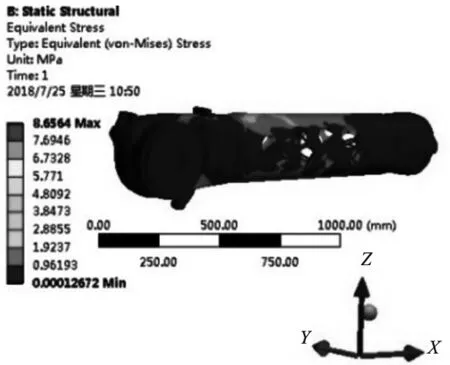

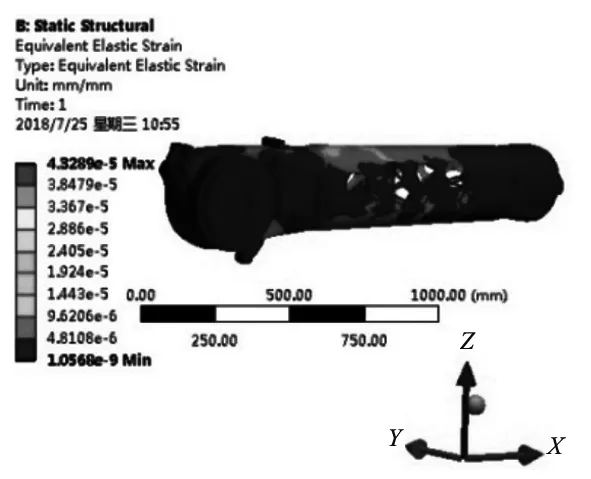

为验证码垛机器人小臂优化后的合理性,需对其进行静力分析和模态分析。对优化后的小臂模型按照前面的方法进行网格划分和设置边界条件,对优化后的小臂进行静力分析,得到静力云图如图9所示。

(a) 优化后模型应力云图

(b) 优化后模型位移云图图9 机器人小臂优化后静力云图

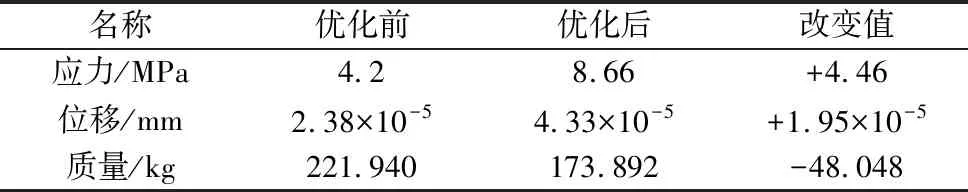

由图9可知,优化后的小臂最大应力值为8.66MPa,远低于材料的屈服强度235MPa,有足够的安全裕量,最大位移值为4.33×10-5mm,变形量变化较小,仍能满足机器手小臂的力学性能。小臂优化前后性能对比如表3所示。

表3 小臂优化后前后性能对比

由表3可知,小臂优化后最大应力和最大位移都有所增加,最大应力增加了约4.46MPa,最大位移增加了约1.95×10-5mm,变化非常微小,小臂整体的性能基本不变。小臂的模型总质量由221.940kg减少至173.892kg,减轻了约22%,达到了轻量化目的。

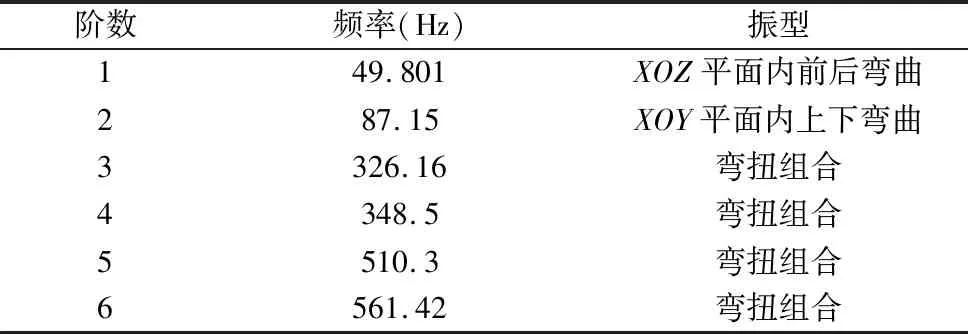

采用与原模型同样的方法对优化后的小臂进行模态分析,小臂模态分析结果及振型,如表4所示。

表4 优化后的小臂前6阶模态

由表4可知,机器人小臂优化后前6阶模态频率为49.801~561.42Hz,小臂优化后固有频率都有不同程度的减少,满足小臂的设计要求,可避免共振现象的发生。

4 小臂模型增材制造

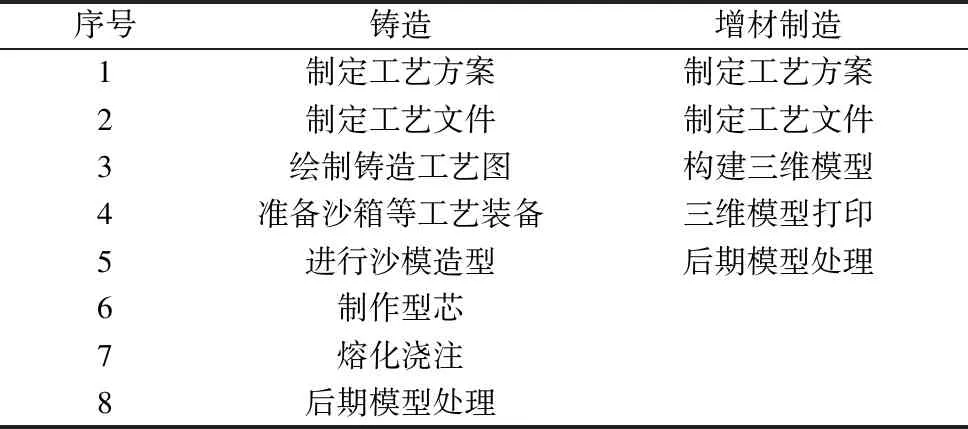

利用本研究中进行设计的轻量化模型,综合增材制造加工复杂结构的优点和表5所示制作流程的对比,对于小臂的加工,采用传统的铸造方法,制作工艺复杂,周期长,对于复杂模型的制造型芯制造困难,且设计方案不适用于小批量个性化生产,转化造型困难;利用增材制造进行机械手小臂结构加工,为制造复杂型芯的实现提供了可能,缩短新产品开发周期,也可采用选择性激光烧结、选择性激光熔化技术进行机器人小臂的直接加工,解除造型约束,提高加工效率。

表5 增材制造小臂模型和铸造模型制作流程

根据上述的模型优化分析的结果,从SolidWorks中导出STL文件格式,实现码垛机器人小臂模型的3D打印,如图10所示。

图10 机器人小臂3D打印模型

5 结论

针对码垛机器人小臂,运用SolidWorks和Rhino Grasshopper在小臂内部填充蜂窝骨架结构和在大表面去除材料,进行了轻量化结构模型设计;利用ANSYS Workbench对比原模型和优化后小臂模型的静动态特性,静力分析表明,优化后的小臂模型满足性能要求,模态分析表明,机器人小臂优化后的模型基频较高,刚性较好,可避免共振现象的发生。优化后的小臂模型质量为173.892kg,达到了轻量化设计的目的。通过结合拓扑优化和增材制造技术,节省了产品的研发周期,降低了开发成本,为码垛机器人新产品提供了一种可行方案。