车削表面的形貌特征及法向接触特性研究

缪小梅,乐晓东

(1.无锡职业技术学院机械技术学院,江苏 无锡 214000; 2.江苏省特种设备安全监督检验研究院无锡分院,江苏 无锡 214000)

0 引言

车削是回转件最常见的加工方式之一。车削加工中心的精度可达IT5~IT6,粗糙度可以达到Ra0.8以下,可以满足绝大部分回转件的精度要求。车削表面间的接触特性会直接影响孔轴配合的接触力、摩擦磨损、刚度、阻尼及振动等性能。

车削表面接触研究从本质上讲是粗糙表面间接触特性的研究,而粗糙表面的接触特性主要取决于粗糙表面的形貌特征。现代测量技术表明大部分的工程表面形貌具有非稳定的随机特性,以Majumdar为首的研究者在这一领域建立了比较成熟的分形接触理论[1-7]。然而车削表面是否具有分形特性尚无明确的结论。此外,大多数研究者都致力于各向同性表面的相关研究[8-10],而车削表面存在肉眼可见的各向异性,其纹理为明显的环状的波纹,显然采用各向同性的理论对车削表面接触特性进行研究也是不合理的。

本文通过理论和实验相结合的方法对车削表面的形貌特性及法向接触特性进行了研究。首先对车削表面微观形貌进行了测量和频域分析,验证了车削表面的分形特性。然后,基于微观形貌的测量数据对表面的支承长度率进行了计算和分析。最后,通过万能试验机和位移传感器对表面的法向接触载荷和位移量进行测量,并对接触载荷与支承长度率的关系及法向接触刚度进行了计算和分析。本文的研究结果为预测及提高车削结合面的动静态性能提供了理论基础。

1 车削表面微观形貌的测量

由于车削加工的特点,车削表面呈现出明显的各向异性。端面纹理是一组同心圆环,外圆表面是垂直于轴线的一组同轴圆环。和主方向相比,垂直于主方向上的纹理具有更长的波长和更小的峰值,一般只考虑主方向的粗糙度(垂直于圆环方向)[11-12]。因此,车削表面可以近似看作是由在圆周方向等高,圆环高度不等的微凸峰组成的。对车削表面的微观粗糙度测量只需在垂直于圆环方向上进行。

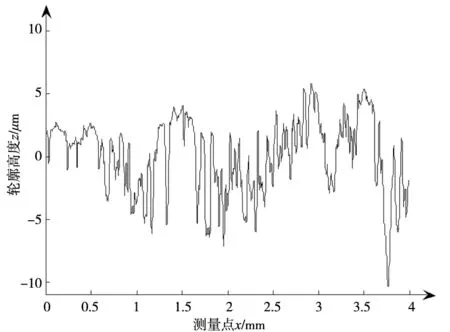

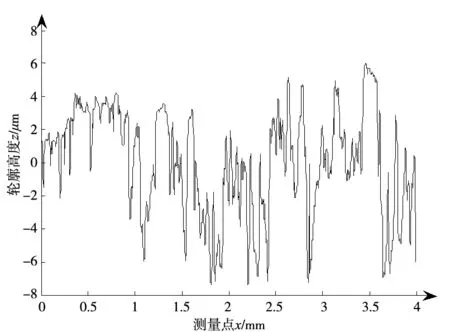

这里对车削试件端面和外圆表面分别进行了测量,试件为半径为15mm,长度为100的圆柱体。采用TR220表面粗糙度仪对试验块表面测量点附近的微观形貌进行了测量。对端面和外圆表面,每隔60°选择两个各测量点,即端面和轴向各选取10个测量点。将测量得到原始轮廓数据以数组形式输入到Matlab软件中。对测量得到的粗糙度轮廓高度数据进行数学平均求得轮廓的基准平面以及各测量点相对于基准平面的高度。图1、图2为测量得到的端面和轴向表面微观轮廓。如图1、图2所示,车削表面微观轮廓没有明显的周期性和规律性,即车削表面和其他的机加工表面一样具有非稳定的随机特性。

图1 外圆表面微观轮廓曲线

图2 端面微观轮廓曲线

2 车削表面分形特征的分析

根据分形理论,分形粗糙表面可以由分形维度和分形粗糙度参数唯一确定。分形表面轮廓的功率谱为:

(1)

式中,ω—— 频率,即粗糙表面粗糙峰波长的倒数;S(ω)—— 表面功率谱函数;D—— 分形维度,用来表征表面轮廓功率谱在不同频率的分布情况;G—— 分形粗糙度系数,用来表征表面轮廓的高度参数。

分形参数与分形粗糙度系数可通过对功率谱函数S(ω)求对数计算得到:

logS(ω)=klogω+b

(2)

直线的斜率为k,与纵轴的截距为b。表面的分形参数:

(3)

式中,r——分形理论中用来表征表面轮廓频谱一个常数,一般取r=1.5来表征粗糙面的高频谱密度和相位的随机性。

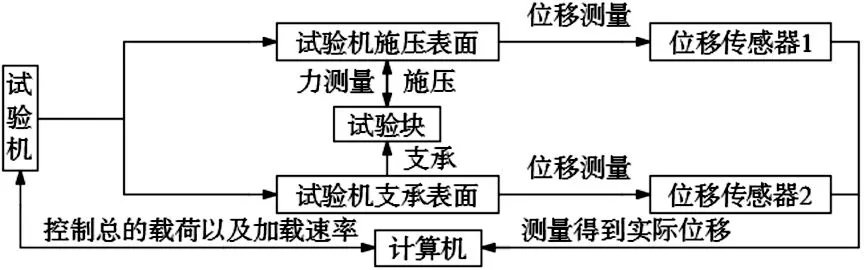

实际测量中只需要对测量得到表面轮廓数据求功率谱,将功率函数在双对数坐标上画出来。如果真实表面轮廓的功率谱在双对数坐标上为一直线,且直线的斜率k满足-1 将测量得到的车削表面轮廓高度数据在Matlab软件中进行功率谱分析,并在双对数坐标系中画出。如图3、图4所示,无论是端面还是轴向平面,表面粗糙度轮廓的功率谱和频率并不是在全部频域范围内的线性关系,表面不是完全分形的。 图3 功率谱函数S(ω)与ω在对数坐标系上的关系曲线(外圆表面) 图4 功率谱函数S(ω)与ω在对数坐标系上的关系曲线(端面) 以车削端面为例,在频率小于45mm-1时,随着频率功率谱并没有明显的变化,近似为一条平行于频率轴的直线。在频率大于45mm-1时,功率谱在双对数坐标系中近似为线性的。由于影响表面的接触刚度取决于粗糙表面微凸体的弹性变形,而弹性微凸体发生在相对较大的微凸体上,因此车削表面的接触刚性实质上主要取决于非分形的那部分大的微凸体,因此车削表面的接触刚度无法采用分形理论来进行预测。 接触刚度是粗糙表面的重要的接触特性之一,它和机器或者零件的接触变形及振动特性息息相关。据统计[13],在大多数机械结构中,由接触面引起的变形量占总变形量85%~90%。对于很多机械结构,如机床、齿轮箱和动力机械等,出现的振动问题有60%以上源自结合部。由于车削表面不是完全分形的,且车削表面具有明显的各向异性,无法通过现有各向同性分形接触理论对车削表面的接触刚度进行预测。此外,除了分形理论外,现在也尚无其他接触理论可以很好对车削表面的接触刚度进行预测。 实际上,粗糙表面之所以表现出与材料内部完全不同的接触刚度,其本质原因是粗糙表面间的不完全接触,即在接触载荷不是特别大的时候,粗糙表面的实际接触面积是远小于其名义接触面积的。在进行表面轮廓测量时,常用轮廓支承长度率Rmr来表示粗糙轮廓上有实体材料(能发生接触)的长度与名义长度的比值。 (4) 式中,c—— 截距比,即截距和最大粗糙峰的高度的比值;bi—— 第i段的截断长度;ln—— 名义接触长度。 以车削的端面为例,根据所测量得到的表面轮廓曲线,通过Matlab软件对截距C从0~50%Rt的轮廓支承长度率进行了提取,其中Rt为表面轮廓最大高度。提取时仅需要通过软件筛选出高度大于zmax-C的测量点的个数m即可,其中zmax为最高的测量点的高度,支承长度率为: (5) 式中,Re——测量时仪器的分辨率。 最终测量得到的车削端面轮廓支承长度率曲线如图5所示。如图5所示,车削表面的支承长度率随着截断距离的增加而增加,且增加的速度由慢变快。在本文所研究的范围内,表面的支承长度率与截距比呈近似的指数关系。外圆表面的与端面类似,这里不再给出。 图5 支承长度率和截距比的关系曲线 表1 实验参数 研究一个45号钢车削端面接触时的特性,试验的夹具表面粗糙度远小于车削表面,这里将其视为刚性平面,材料参数如表1所示。 实验采用计算机控制电子万能试验机对车削端面试验块的施加压缩载荷,并通过位移传感器对上下夹具的相对位移进行测量,实验系统的结构框图如图6所示。 图6 实验系统结构框图 试验得到的接触力、支承长度率与干涉量(截距)的关系如图7所示。随着干涉量的增加,接触力快速增加,且增加的速度由慢变快,即表面的刚度是一个增加的过程,这与工程实践中得到的经验是相符的。接触力和支承长度率总的变化趋势类似。在接触载荷较小, 0 图7 接触刚度与干涉量(截距)的关系曲线 图8是由接触载荷和干涉量进行求导得到的接触刚度与干涉量的关系曲线。在本文的测量范围内,刚开始接触时,接触刚度快速增加,随着干涉量的增加,刚度变化量上升速度趋于缓和,并由趋向一个恒定值的趋势。 图8 接触力、支承长度率与干涉量(截距)的关系曲线 本文对车削表面的形貌特性和法向接触特性进行了研究,为建立车削表面的接触模型及预测车削结合面的动静态性能提供了理论基础。主要结论如下: (1)车削表面具有明显的各向异性,且表面不是完全分形的;因此表面的接触特性无法通过现有的各向同性模型或分形模型来进行预测。 (2)车削表面的支承长度率与截距比呈近似的指数关系,且与表面接触载荷的变化趋势基本一致。可以通过支承长度率对车削表面的接触载荷和接触刚度进行近似的预测。 (3)车削表面的接触刚度是随着干涉量的增加而增加的,且增加速度由快到慢并最终趋向于恒定值,因此可以通过合理地调整表面间的干涉量来调整车削结合面的动静态刚度及刚度的稳定性。

3 车削表面承受长度率的提取

4 车削表面法向刚度的实验研究

5 结论