切纵流脱粒清选装置传动系统优化设计

伍铜言,李耀明,徐立章,黄 锦

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

水稻在我国所有农作物当中生产总量最多,种植面积最广。近几年,水稻农业机械化程度得到大幅提高,推广了水稻联合收获机的使用。其中,切纵流联合收获机具有脱粒性能好、籽粒破碎率低、喂入能力强等优点,得到大家的高度认可。但是,田间试验表明其也存在一些问题:切流滚筒和纵轴流滚筒呈T字形布置,受空间位置和机架机构影响,传动系统很难布置;现有联合收获机一般采用传动箱侧边传动的方式实现切流滚筒和纵轴流滚筒的运转,这种传动形式可靠性较差,传动部件转速不能调节,当喂入量、草谷比和作物含水率等发生变化时,脱粒滚筒易产生堵塞现象;在结构布局上它比传统的单纵流脱粒清选装置复杂,对机架强度要求较高[1-2]。

国外对大型切纵流联合收获机脱粒清选传动系统的优化采用液压马达传动形式,通过这种传动形式直接将动力输送到负荷大的主传动轴,并对其进行无级变速调节;但受我国小田块、收获机功率小等各种因素制约,该传动形式实际运用性低。为此,从降低制造生产成本、提高优化设计工作效率等实际情况出发,针对现有切纵流联合收获机脱粒清选装置传动系统传动效率较低、传动可靠性差及脱粒滚筒转速不可调等问题,对其传动系统进行优化设计。

本文以太湖TH988型切纵流联合收割机为研究对象,总结分析现有切纵流脱粒清选传动系统存在的问题,根据切纵流脱粒清选装置工作部件的作业流程和相互位置关系,结合传动系统设计原理制定新的传动方案,参考课题组前期对切纵流联合收获机田间试验获得的脱粒清选装置传动部件工作参数设定传动系统最优工作参数,并对关键参数进行验证。在脱粒分离装置动力布局上,设计一种两挡换向传动箱装置,提高脱粒滚筒之间动力传递的平稳性和可靠性,缩短传动路径,两挡变速传动可提高滚筒作业适应性,解决滚筒堵塞、脱粒不干净等现象;最后,通过试验验证了这套传动系统的可行性。

1 切纵流脱粒清选装置作业流程

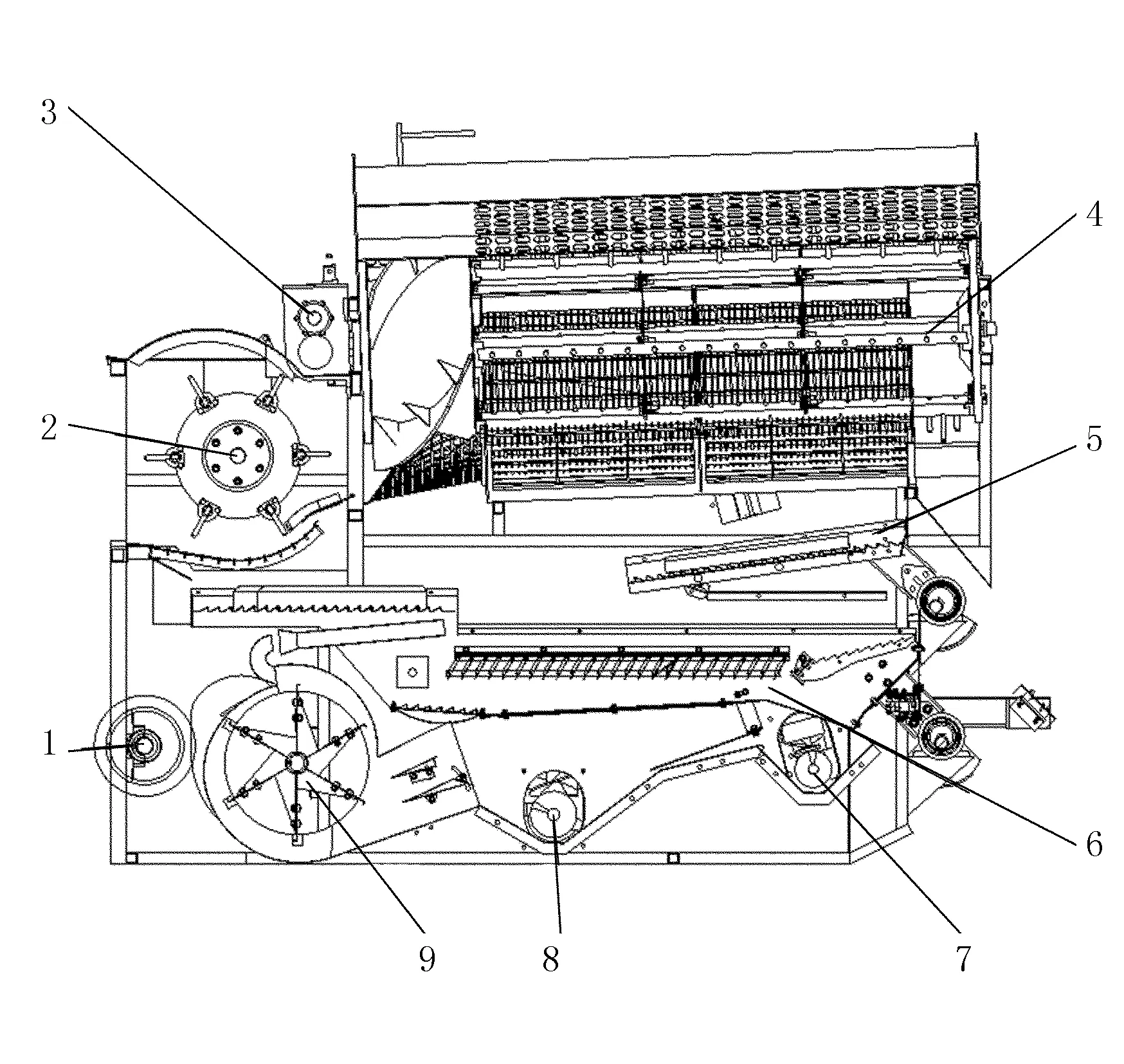

切纵流脱粒清选装置结构组成如图1所示。切流滚筒和纵轴流滚筒安装在脱粒清选机架的顶部,两者一前一后呈T字形布置,往下依次是回程板、抖动板和清选筛;脱粒清选机架底部从前往后依次是中间轴、风机、籽粒搅龙和杂余搅龙[3]。

工作时,切流滚筒对作物进行初步的脱粒分离,未脱净的作物往后经过纵轴流滚筒再次脱粒分离,透过纵轴流滚筒凹板筛的作物落在回程板上,经回程板抛洒在清选筛前端,切流滚筒脱出的作物落在抖动板上;在抖动板尾部下落的过程中,经风机上出风口的清选作用,将杂余和籽粒分层落在清选筛上,堆积在清选筛上的作物通过风机下出风口和清选筛共同进行清选,大部分杂余被吹出装置外面,干净的籽粒被籽粒搅龙运走,少部分杂余被杂余搅龙输送到回程板上进行再次清选。

作业收获流程在一定程度上决定了各个工作部件的位置关系,也为传动系统的布局提供依据。

1.中间轴 2.切流滚筒 3.两挡换向传动箱 4.纵轴流滚筒 5.回程板 6.清选筛 7.杂余搅龙 8.籽粒搅龙 9.风机

2 切纵流脱粒清选装置传动系统设计

2.1 传动系统研究现状

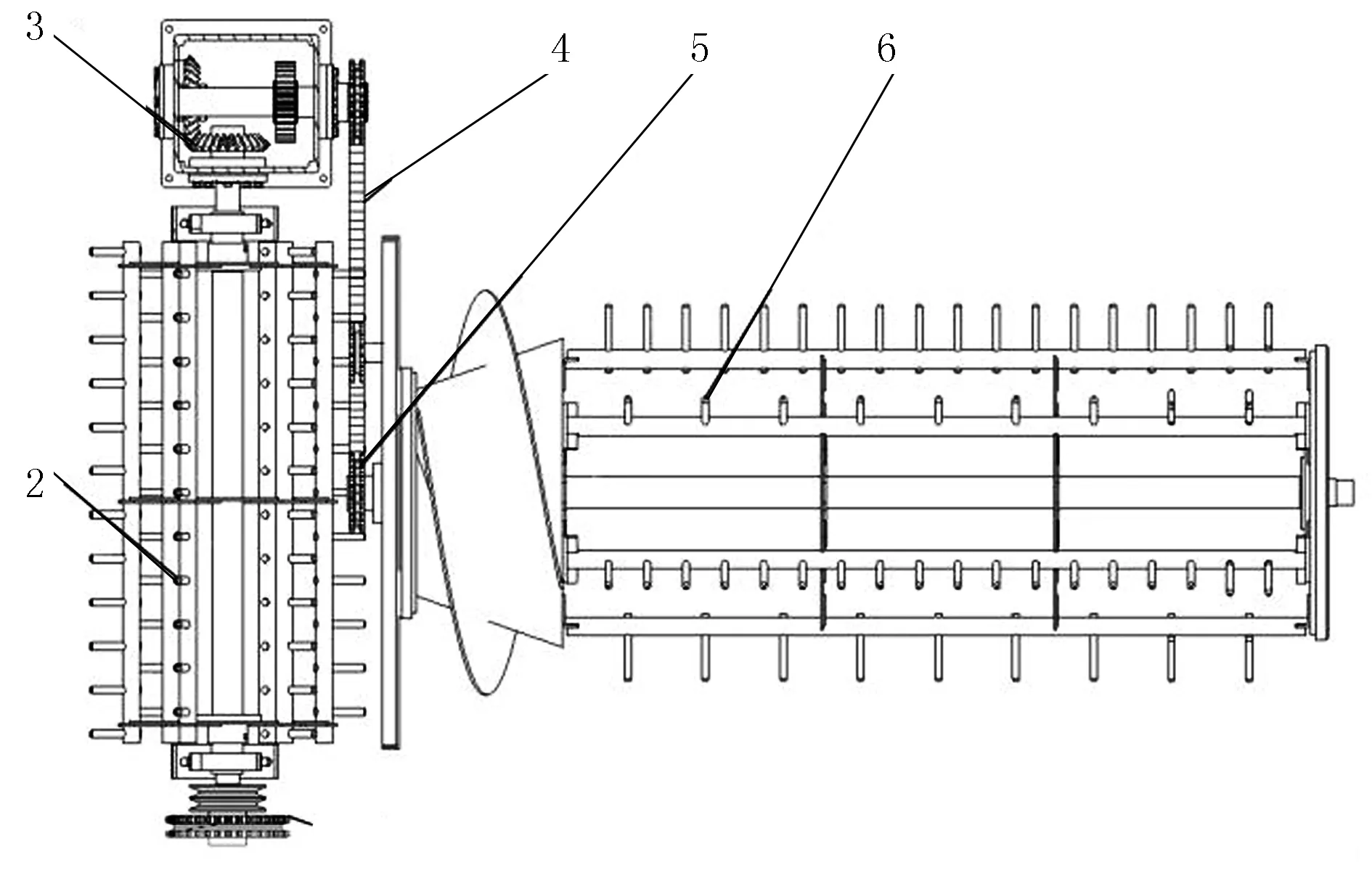

现有切纵流脱粒分离装置传动系统在脱粒分离动力传递布局上分为动力前端输入和动力后端输入两种传动形式,如图2和图3所示。

1)动力前端输入形式:传动箱安装在切流滚筒的右侧方,切流滚筒轴直接将动力传输到传动箱内;传动箱经过多级齿轮传动将动力输出位置提高,然后通过链传动形式将动力传递到纵轴流滚筒轴前端。由于链传动存在较大的振动和噪声,容易出现跳齿和脱链现象,所以这种传动可靠性较差、传动效率较低[4-6]。

2)动力后端输入形式:传动箱安装在切流滚筒的右后侧方,切流滚筒通过链传动将动力传递到传动箱内;传动箱通过一根长轴将动力传递到脱粒分离装置的尾部,再通过链传动传递到纵轴流滚筒轴的后端。这种传动方式传递路径长,传递效率较低,并且对机架的强度要求高[4-6]。

这两种传动方式的切流滚筒和纵轴流滚筒的转速都是定值,当谷物的含水率、喂入量和草谷比等变化时,滚筒易出现堵塞的现象,影响整机的作业性能和可靠性。

1.动力输入端 2.切流滚筒 3.传动箱 4.链传动 5.纵轴流滚筒动力输入端 6.纵轴流滚筒

1.动力输入端 2.切流滚筒 3.传动箱 4.传动长轴 5.纵轴流滚筒动力输入端 6.纵轴流滚筒

2.2 传动系统设计原理

1)经切纵流联合收获机田间脱粒分离性能试验结果分析,切流滚筒和纵轴流滚筒等载荷比较大的工作部件,容易产生堵塞、断轴等故障现象,把这些工作部件设置在传递回路的尾部,并加上过载保护,预防传动系统瘫痪,破坏传动部件。

2)切纵流脱粒清选装置工作部件不同的作业性能决定了对应的转速要求。根据切纵流联合收获机田间试验获得工作部件最佳转速范围,并设定传动系统工作参数。

3)有些工作部件的转速需要根据作业要求及时调节,有些工作部件的转速是恒定的。在设计动力传递回路时,不能把这两种传动部件设计在一个动力传递回路当中,以免因为某一工作部件转速的改变而影响其它工作部件正常工作[7]。

4)在规划设计传动路线时,传动顺序一般遵循从大功率工作部件传递到小功率工作部件、从高转速工作部件到低转速工作部件、从安装位置靠近的工作部件到安装位置较远的工作部件的过程,可显著减小工作部件的尺寸,提升传动效率[8]。

5)在设计传动方式时尽可能采用带传动,因为皮带的结构简单,质量很小,使用保养方便,工作稳定可靠,传动效率较高,动力传输距离远。所以,带传动方式的运用能够大大地促进整个传动系统的传动稳定性及传动效率[9]。

6)切纵流脱粒清选装置工作部件的转动方向也存在差别,将杂余搅龙、籽粒搅龙、回程板和清选筛转向不同的工作部件设计在一个传动回路中,不仅简化了传动路径,也能够减少回转部件产生的振动。

2.3 制定传动系统设计方案

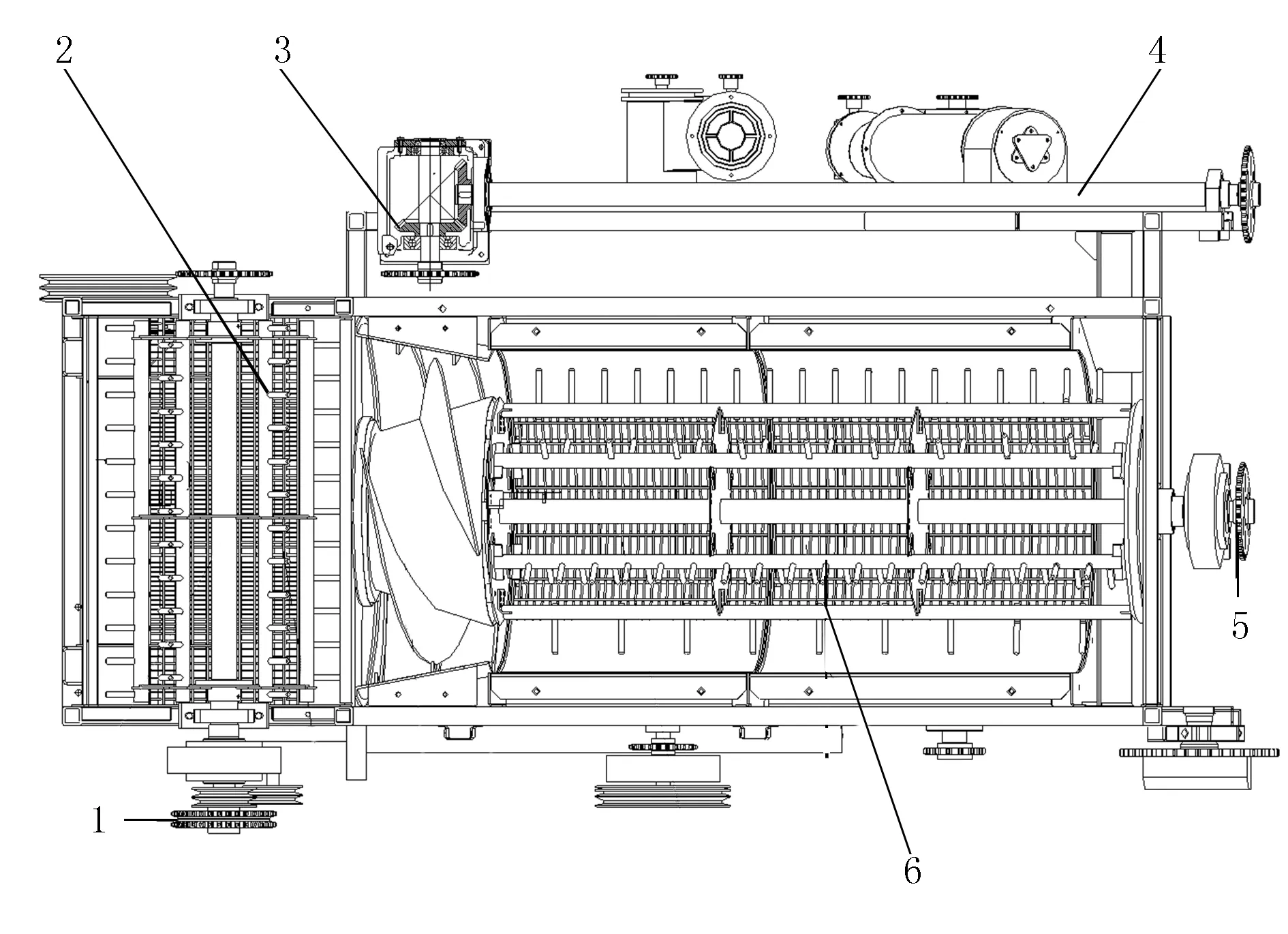

总结现有切纵流脱粒清选传动系统存在的问题,分析切纵流脱粒清选装置工作部件的作业流程和相互位置关系,结合传动系统设计原理制定新的传动方案,如图4~图6所示。

图4 脱粒分离传动路径图

图5 清选输送传动路径图

图6 脱粒清选装置传动路径侧视图

在脱粒分离传动系统中,采用动力前端输入的方式。通过在切流滚筒和纵轴流滚筒之间设计一个两挡换向传动箱,且纵轴流滚筒轴通过内外花键连接传动箱的纵向输出轴,提高了切流滚筒和纵轴流滚筒之间动力传递的可靠性、紧凑性和传动效率。脱粒分离传动系统传递路径:发动机—中间轴—两挡换向传动箱—切流滚筒—纵轴流滚筒。

在清选输送传动系统中,本方案设计的动力传递路径:发动机-中间轴-风机-籽粒搅龙-杂余搅龙-清选筛-回程板。依据传动顺序,一般遵循从大功率工作部件传递到小功率工作部件、从高转速工作部件到低转速工作部件、从安装位置靠近的工作部件到安装位置较远的工作部件的设计原理,将中间传动轴、风机和籽粒搅龙设计成一个传递回路。该传递回路采用带传动的形式,能够有效预防杂余搅龙堵塞的问题。籽粒搅龙、杂余搅龙、清选筛和回程板转向不同且位置相近,将这些工作部件设计在一个传动回路中。

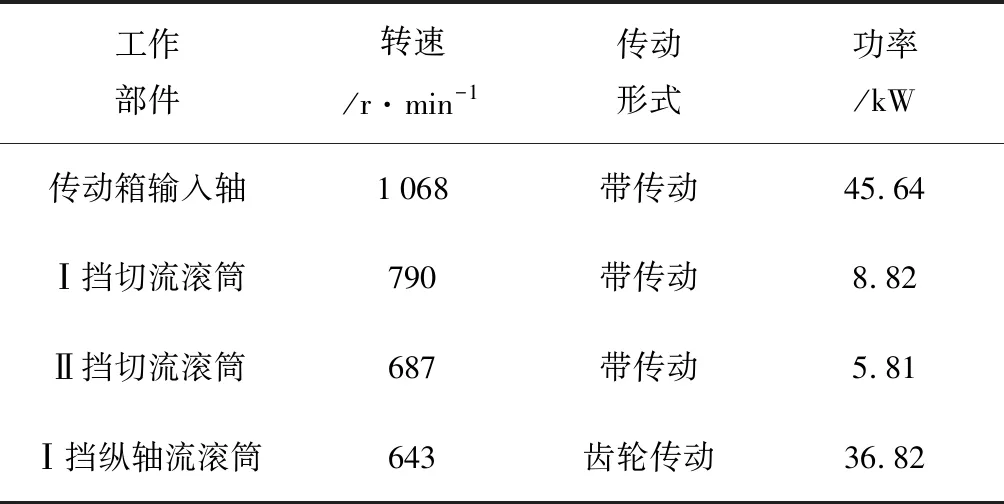

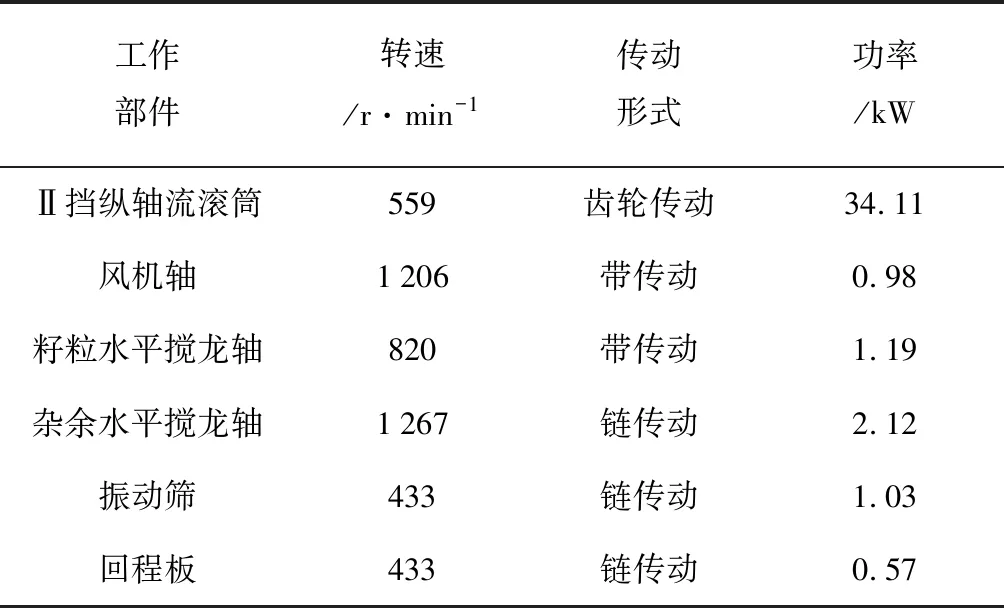

根据课题组前期对切纵流联合收获机田间脱粒清选性能试验结果分析,得出脱粒清选装置主要传动部件最优工作参数。结合上述制定的传动方案及太湖TH988型切纵流联合收获机发动机工作参数,设定了传动系统各个工作部件的参数,如表1所示。

表1 传动部件工作参数

续表1

2.4 关键工作部件参数验证

切纵流脱粒清选传动系统的优化设计是以太湖TH988型切纵流联合收获机6kg/s喂入量为研究基础,由此验证工作部件参数。

1)风机转速。根据表1得出风机转速为1 208r/min,为了保证清选质量,清选筛面必须有足够的空气流量把杂质吹起带走,则清选所需空气流量[10-11]为

(1)

式中Q—设计喂入量,取Q按6kg/s计算;

β—待清除杂质占喂入量的比例,查表取β=0.2;

ρ—空气密度,取ρ=1.2kg/m3;

μ—杂质与空气流量的浓度比,查表取μ=0.2。

代入相关数据则V=5m3/s。

风机的空气流量与其结构参数和运动参数都有关系,可按下式估算[10-11],即

(2)

式中df—风机叶轮的内径,取df=0.4m;

nf—风机转速,按最大转速取nf=1 208r/min;

bf—风机叶片长度,取bf=0.96m;

δ—叶轮宽带比系数,取δ=0.55;

φ—经验数据,取φ=0.47;

ξ—叶片进气系数,取ξ=0.95。

代入相关数据,则V′=5.96m3/s>V,校核确定风机设计转速满足工作要求。

2)籽粒搅龙转速。籽粒搅龙、杂余搅龙、清选筛和回程板构成一个传动回路,该传动回路采用链传动的形式。根据表1得出籽粒搅龙转速为820r/min,以籽粒搅龙推运量为性能指标验证籽粒搅龙转速。籽粒搅龙推运量Q的计算公式[10-11]为

(3)

式中D—搅龙叶片外直径,取D=120mm;

d—搅龙叶片内直径,取d=21mm;

t—搅龙叶片螺距,取t=110mm;

λ—搅龙叶片与外壳间隙,取λ=11mm;

n—搅龙转速,取n=820r/min;

φ—输送谷物时的充满系数,取φ=0.4;

γ—谷粒单位容积的质量,取γ=750kg/m3。

计算得出Q=3.24kg/s,则搅龙转速满足工作要求。

2.5 两挡换向传动箱的设计

两挡换向传动箱安装在切流滚筒和纵轴流滚筒之间,且纵轴流滚筒轴的前端通过内外花键装配在传动箱输出纵轴上,传动箱输出横轴通过带传动将动力传递到切流滚筒。

两挡换向传动箱实现了切流滚筒和纵轴流滚筒之间动力传递,缩短了传递路径,并且两挡变速传动提高了脱粒滚筒作业适应性。传动箱的具体安装位置如图7所示。

1.切流滚筒 2.两挡换向传动箱动力输入端 3.两挡换向传动箱 4.纵轴流滚筒

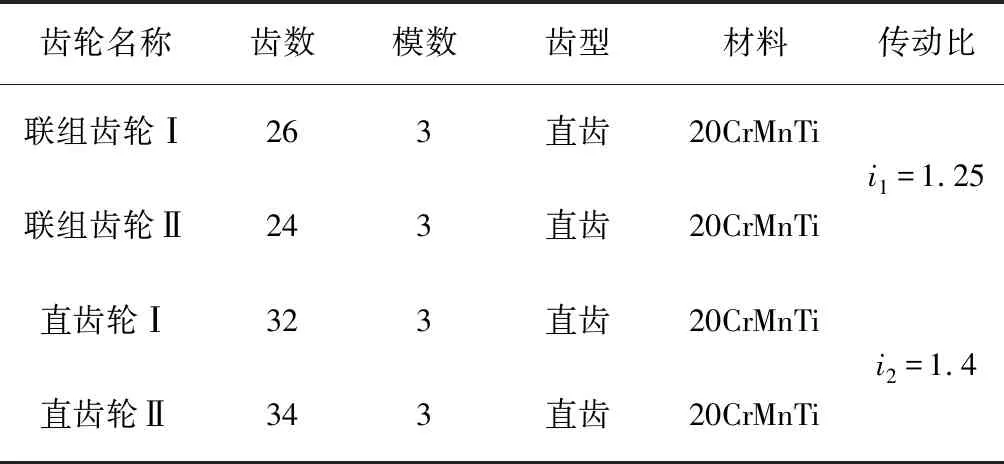

两挡换向传动箱内部设有换挡拨叉机构、两对换挡直齿轮、一对换向锥齿轮、输入横轴、输出横轴和输出纵轴等。换挡拨叉起到两挡换速作用,两对换挡直齿轮实现换挡之后动力传递,一对换向锥齿轮实现动力换向和传递,并将动力传递到纵轴流滚筒。传动箱的内部结构如图8和图9所示。

图8 传动箱内部结构三维图

两挡换向传动箱的工作原理:动力从输入横轴传递到两挡换向传动箱内,通过换挡拨叉机构调节两对换挡直齿轮实现两挡变速和动力传递的作用;传递到输出横轴上的动力再经过1对换向锥齿轮将动力传递到输出纵轴,输出纵轴通过内外花键配合将动力输送到纵轴流滚筒,且同时输出横轴上另一部分动力传递给切流滚筒。传动箱内部齿轮设计参数如表2所示。

表2 传动箱内部齿轮设计参数

续表2

切纵流脱粒清选传动系统的优化设计是以太湖TH988型切纵流联合收割机6kg/s喂入量为设计基础。联合收获机发动机功率为70kW,输出转速为2 400r/min,动力从发动机传到中间轴上,再传递到两挡换向传动箱。根据表1得传动箱输入端转速为1 068r/min。

两挡换向传动箱安装在切流和纵轴流滚筒之间,纵轴流滚筒轴通过内外花键连接传动箱的纵向输出轴,传动箱横向输出轴通过带传动将动力传输到切流滚筒上。由表2可知:传动箱设计的两挡传动比分别为1.25和1.4,一对锥齿轮传动比为1.34。经过计算得出:

1)Ⅰ挡情况下,切流滚筒转速为790r/min,纵轴流滚筒转速为643r/min;

2)Ⅱ挡情况下,切流滚筒转速为687r/min,纵轴流滚筒转速为559r/min。

纵轴流滚筒在脱粒分离中起主脱粒作用,以其生产率作为校核滚筒转速的指标,对其转速进行验证。计算公式[10-11]为

(4)

式中Z—纹杆根数,取Z=6;

n—滚筒转速,取n=559r/min;

L—滚筒长度,取L=1.2m;

μ0—纹杆单位长度脱粒能力,取μ0=0.024kg/m。

计算得出q=17.2kg/s。一般作物在纵轴流滚筒内时长2s,按6kg/s喂入量计算得出17.2kg/s>12kg/s。这说明,滚筒设计转速满足工作要求,两挡换向传动箱传动比也满足工作要求。

3 试验

以太湖TH988型切纵流联合收获机为研究对象,将设计的一套新的切纵流脱粒分离装置传动系统经过制造加工、装配到台架上,对传动系统进行试验,检测传动系统工作参数,如图10所示。试验输入转速设定为发动机在额定转速工作时输送到中间轴的转速(由表1可知转速为1 068r/min),然后检测各个传动部件的转速,如表3所示。

图10 脱粒清选装置传动系统试验

工作部件设计转速/r·min-1实测转速/r·min-1转速误差百分比/%传动箱输入轴106810590.84Ⅰ挡切流滚筒7907801.2Ⅱ挡切流滚筒6876781.3Ⅰ挡纵轴流滚筒6436331.5Ⅱ挡纵轴流滚筒5595462.3风机轴120612010.41籽粒水平搅龙轴8208081.4杂余水平搅龙轴126712511.3振动筛4334251.8回程板4334251.8

通过检测发现:由于传动级数较多,位于传动回路末端的工作部件有失速现象;但各个工作部件的实测转速都符合设计要求,也满足工作要求,整个传动系统运行通畅。

4 结论

1)以太湖TH988型切纵流联合收获机为研究对象,优化设计了脱粒清选装置传动系统。

2)总结分析了现有切纵流脱粒清选传动系统存在的问题,根据切纵流脱粒清选装置工作部件的作业流程和相互位置关系,结合传动系统设计原理,制定了一套新的传动方案。参考课题组前期对切纵流联合收获机田间试验获得的脱粒清选装置传动部件工作参数设定了传动系统参数,并对关键参数进行了验证。在脱粒分离装置局部动力布局上,设计了一种两挡换向传动箱,提高了脱粒滚筒之间动力传递的平稳性和可靠性,缩短了传动路径,提高了脱粒滚筒的作业适应性。