LNG高压泵管道设计

董 芳

(中石化洛阳工程有限公司,河南 洛阳 471003)

LNG因其绿色、环保及成本优势将成为新能源的重要发展方向,随着市场对LNG需求的不断增加,泵送深冷流体技术已成为国内外低温学领域研究的重要课题[1]。本文以某LNG项目接收站工程工艺处理设施单元高压泵设计为例,对其平面布置、基础高度确定及管道设计等进行探讨。

1 LNG高压泵的平面布置

目前,全球LNG接收站工程的设计主要参照两个标准:美国NFPA 59A“Standard for the Production,Storage,and Handling of Liquefied Natural Gas(LNG)”和欧盟EN 1473“Installation and equipment for liquefied natural gas-Design of onshore installations”。我国关于LNG的主要标准有:GB/T 20368-2012《LNG生产、储存和装运》,SY/T 6711-2014《LNG接收站安全技术规程》等。

根据装置设备布置的一般要求,将LNG高压泵按照工艺流程顺序和同类设备集中的原则在管廊一侧成排布置。LNG泵的类型多为低温潜液泵,是LNG产业链中的重要设备,应用非常广泛[2]。虽然泵体本身占地面积较小,但因管道需尽量通过自然补偿实现其柔性的要求,和阀门密集的特点,需充分考虑泵体间距及泵中心到管廊的距离。

2 LNG高压泵基础高度的确定

LNG低温潜液泵的外型及安装方式见图1。泵体在安装时利用泵筒外壁上的支耳支撑在泵池上方,并用螺栓将支耳固定在泵基础上,所有管嘴以泵体为中心向四周开设。根据工艺流程要求,同泵体直接相连的主管均设有低点排凝线,泵本体亦设有排凝线,各排凝管道均需以一定的坡度步步低坡向工艺处理设施单元排凝总管。因此排凝总管的高度决定了泵排凝管道的高度,从而影响了与排凝管道相关的主管标高的设置,而同泵体直接相连的管道标高又需要结合设备图纸中泵嘴相对于泵基础的高差及管道布置等因素综合考虑。由此可见,LNG高压泵基础高度的影响因素较多且相互关联,因此要先理清整个单元排凝管路的设计,继而反推其他相关管道的布置方式,并结合厂家图纸最终选定合适的泵基础高度。

图1 LNG高压泵外型及安装方式图

3 LNG高压泵的管道设计

3.1 LNG管道的设计特点

3.1.1 管道材质

LNG是将天然气冷却到-162℃左右凝结的液体,是天然气储存和运输的主要形式。-162℃的超低温条件要求输送LNG的管道材料具有良好的低温韧性、抗腐蚀性能、焊接性能,同时由于管道在常温下安装、低温下使用,材料的线膨胀系数应尽量小。目前,国内LNG接收站管道所用的材料多为奥氏体不锈钢材料,而9%镍钢以其优良的综合性能,在未来有望成为LNG管道的主流材料[3]。

3.1.2 管道柔性

低温管道系统的柔性主要通过管道的自然补偿及膨胀弯来实现,禁止使用波纹管膨胀节,因此接收站内大部分LNG管道都应进行应力分析,从而合理设置膨胀弯的位置以满足管道所需膨胀量。另外,若是将大量LNG直接送入常温管道,可能导致管道收缩而损坏管路,所以管道在投入使用前需进行预冷[3]。通常采用的预冷介质为液氮(其常压下的沸点为-196℃),有些接收站也直接采用LNG进行预冷。因此做管道应力分析时也要充分考虑管道开工预冷的工况。

3.1.3 保冷材料

GB/T 22724《液化天然气设备与安装 陆上装置设计》指出,绝热材料的质量和类型应根据易燃度、吸气率、绝热材料对潮气的敏感性、温度梯度、低温性能等几个方面予以考虑[4]。目前LNG管道采用较多的保冷材料有:聚氨酯泡沫(PIR/PUR)、泡沫玻璃(FG)、丁腈橡胶及二烯烃泡沫(LT+LTD) 。其中前两种材料组合可用于硬质保冷管道,后两种材料组合可用于柔性保冷管道。

3.1.4 保冷支架

LNG管道保冷支架并不像常规炼油装置管道支架形式多种多样,由于管道外保冷材料较厚、不锈钢管道不能直接焊接钢材料支架等特点,保冷支架基本为管卡型(管托型)。如果有导向或止推的要求,则通过在支撑梁上或管托底板焊接金属挡块的方式实现。由于支架形式的特殊性和单一性,在管道设计初期就需将支架的可实现性一并考虑在内。另外,为了保证支架安装时同管道保冷材料更好的衔接,要求在支架生产过程中即预留出金属管卡长度范围外的保冷层过渡段(见图2),因此在计算管道焊缝同支架间距时应将此过渡段长度也考虑在内。

图2 LNG管道保冷支架

3.2 LNG高压泵的管道设计

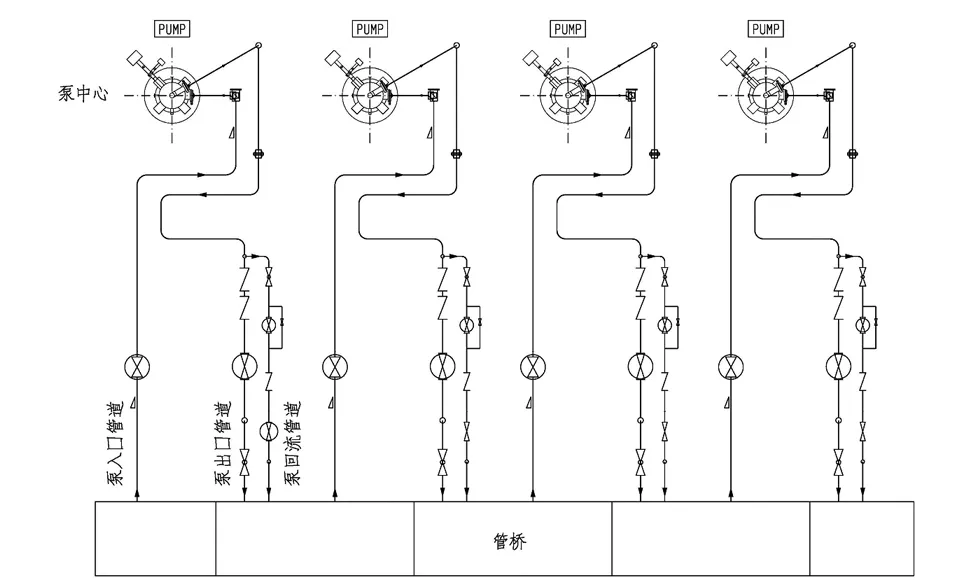

图3 LNG高压泵平面布置及管道设计

LNG高压泵的主要管道有:入口线、出口线、放空线、回流线、保冷循环线、排凝线、氮气密封线及氮气吹扫线等。图3为某LNG项目接收站工程工艺处理设施单元高压泵的平面布置及进出口和回流管道走向。

3.2.1 泵入口管道设计

根据工艺流程要求,LNG储罐内的LNG液体经罐内低压泵送入工艺处理设施单元的LNG高压泵升压,泵入口线经一个调节阀步步低进入泵体,且水平管段保持一定的坡度,这样可以使LNG液体快速流入泵体(见图3)。排凝线从调节阀前的管道底部接出,其作用是当阀门关闭后,将阀前聚集的LNG液体排入凝液收集系统,避免管道内液体的集聚造成局部气化。而调节阀后的LNG液体则通过管道坡度流入泵体内部,也避免了管道内部积液。

泵入口管道内的LNG液体为低压LNG,管壁较薄,因此相对同口径的高压管线而言其管道柔性要好一些,但仍需考虑低温工况下管道的自然补偿,例如从总管接出时在管道轴向及水平方向分别走一小段“L”型,用以避免总管遇冷形变时对分支管道产生的拉力将焊接部位撕裂。

对泵嘴的保护主要考虑将不同工况下管道形变传递到泵嘴上的力降到最低。根据经验可以从三方面考虑:一是通过自然补偿的方式,即在接近泵体处设置一小段“π”型补偿器;二是将距泵嘴最近的支架安装成弹簧用以吸收泵体在不同工况中产生的上下位移;三是在入口线较长段水平管道上选取合适的位置设置固定支架,作用是阻隔支架两端管道形变的相互影响。

3.2.2 泵出口管道设计

泵出口管道的压力较高,根据工艺流程要求,LNG液体经高压泵升压后输送至气化器。出口线经一个孔板流量计、双止回阀、一个调节阀和一个手动切断阀后接入总管(见图3)。工艺流程要求最后一个切断阀的位置要尽量靠近管道汇管处。为满足工艺要求,同时考虑阀门的检修操作,最终将此阀门放于管桥外侧,并尽量靠近管桥侧梁,且在其旁侧设置检修平台。泵出口管道的排凝设置在双止回阀后尽量靠近阀体处,作用同样是当阀门关闭后,将集聚在管道内的LNG液体送入排凝系统。

泵出口线由于压力升高,管壁相应加厚,在管道柔性设计方面应设置足够的补偿点。具体措施可以从以下几点考虑:在泵体前端设置“π”型补偿器来吸收管道的轴向位移;管线从泵嘴接出后,通过设置一段立管来减小泵体与管道垂直位移不一致时对泵嘴受力的影响;管道接入总管前在水平方向上通过改变走向来避免管道形变造成接缝处的撕裂;通过在较长段水平管道上选取合适的位置设置固定支架,来阻隔支架两端管道形变的相互影响。

3.2.3 泵放空管道设计

图4 LNG高压泵放空管道轴测图

泵放空管道的布置方式见图4。根据工艺流程要求,泵放空管道经一道切断阀后汇入总管,继而接入再冷凝器。为保护管嘴,放空线接出后同样设置“π”型补偿器以增强管道柔性。

由于放空气体延管道上升时会夹带少量LNG液体,为使液体快速回流至泵体内,应在放空管道水平段设置一定的坡度。坡度的具体数值可根据设备供应商及工艺要求综合确定。另外,根据工艺要求,放空总管最低点的标高应高于再冷凝器的高高液位。

3.2.4 泵回流管道设计

泵回流线要求从泵出口线上方引出,经一个切断阀、一个止回阀及两个调节阀接入总管,回流至再冷凝器(见图3)。考虑到LNG管道局部上U会使得LNG气化并集聚气体,因此回流管道引出后步步高经管桥侧梁接入总管,阀门设置于平台上便于支撑和操作检修。由于泵回流管道上阀门相对较多,因此尽量将阀门布置的紧凑些,但也要预留足够的直管段以保证支架的安装。

3.2.5 泵保冷循环管道设计

根据工艺流程要求,泵的保冷循环线从泵出口线上双止回阀后接出,经两道切断阀及一个限流孔板后接入总管,进而输送至气化器。同回流线一样,在管道设计中亦不能存在局部上U。保冷循环线的口径一般较小,阀门数量少,管道设计在满足工艺要求的前提下,方便进行操作检修即可。

3.2.6 泵排凝管道设计

LNG高压泵的排凝管道根据压力不同分为两类:低压排凝管道和高压排凝管道。其中低压排凝管道主要收集泵体和泵入口管道中的凝液,而后排入工艺处理设施单元内低压排凝系统;而高压排凝管道主要收集泵出口管道和保冷循环管道中的凝液,而后排入工艺处理设施单元内高压排凝系统。每条排凝管道第一个切断阀应尽量靠近主管根部,且接出点应靠近主管阀门,从而尽量减少死区。为了使管道中收集的凝液迅速进入排凝系统防止气化,除泵体本身的排凝管道外,其他排凝管道应从主管底部接出,并设置一定的坡度且步步低接入排凝总管。管道柔性方面同样需考虑排凝支管在接入总管前通过设置“L”型来满足,避免因总管位移过大将支管焊接处撕裂,造成泄漏。

3.2.7 泵氮气密封管道设计

由于高压泵电机的接线盒是防爆的,为防止LNG沿电缆泄漏到接线盒而遇到电火花产生爆炸,要对屏蔽电机的外接电力系统进行密封和保护,通常的做法是在外接电缆和接线盒之间设置氮气密封保护系统,作用是阻断LNG可能进入电机接线盒的通道[5]。氮气接入时应在阀前将管道材质变为低温不锈钢,以防止LNG经管道泄漏而造成事故的发生。

3.2.8 氮气吹扫管道设计

接收站LNG管道一个明显的特点就是阀门两端设置的氮气吹扫线较多,氮气吹扫的目的是在停工检修时将管路里残存的LNG吹净,从而避免大量气化造成危险。同常规炼油装置不同,LNG管道氮气吹扫通常以整套阀组的形式出现,一条管路上的切断阀较多,其作用是避免LNG由吹扫管路泄漏,另外根部吹扫阀也应选用低温不锈钢以增强其安全性。

氮气吹扫线按管道压力分为高压和低压两种,其区别为低压吹扫线上低温不锈钢切断阀只有一个,而高压线上均为双阀。基于吹扫阀组较为密集的特点和在接入点就近布置的要求,如何将众多的氮气吹扫合理布置便成为高压泵管道布置中的又一个难点。

4 结束语

LNG高压泵的平面布置要充分考虑工艺管道的口径、管道柔性、阀门操作检修和氮气吹扫阀组所需空间等因素。高压泵基础高度的选择要综合考虑整个排凝系统的布置方案,其中排凝总管、分支管道的标高以及泵嘴相对于基础的高差影响较大。高压泵的管道布置首先要满足工艺流程要求,特别注意入口管道的坡度要求、出口管道最后一道切断阀要靠近汇管布置的要求、放空管道切断阀布置在泵顶部平台的要求、回流管道从出口管道上方引出的要求等。LNG高压泵阀门两端的氮气吹扫阀组数量较多,要充分考虑阀门的检修操作空间和布置方案的合理性。