典型黄土残余强度变化规律分析

——以陕西泾阳南塬黄土为例

翟栋梁,马鹏辉

(1.长安大学地质工程系,陕西 西安 710054; 2.长安大学西部矿产资源与地质工程教育部重点实验室,陕西 西安 710054)

0 引言

中国黄土高原地质条件脆弱,环境恶劣,导致黄土地质灾害频繁发生,而黄土滑坡是黄土地区最严重的地质灾害之一[1-2]。据不完全统计,1989年以来甘肃东部发生体积大于5×105m3以上的滑坡数量高达4 576处;陕西省已发生滑坡1 131处[3],兰州地区1 300处[4]。这些滑坡每年都会造成巨大的人员伤亡和财产损失,如1976年以来泾阳南塬先后发生滑坡40多次,其中大型滑坡7次,造成56人伤亡,直接经济损失约3×106元[5]。土体的破坏通常是剪切破坏,故剪切强度成为了土体最重要的力学参数之一。其抗剪强度测试方法包括直剪试验、单剪试验、三轴剪切试验与环剪试验等。其中直剪试验能够经济快速的测定剪切强度,但是其需要人为固定剪切面,剪切过程中剪切面积逐渐减小且排水条件不明确;单剪试验可以保证剪切面不变且应力状态均匀,但是加载过程中水平面和竖直面都不一定是破坏面;三轴试验作为最基本也是最常用的土工试验,可以完整的反映试样受力变形直到破坏的全过程,但是依然存在一些问题,比如边界条件以及膜嵌入的影响[6]。随着科技的发展,环剪仪被广泛的应用到土体的力学参数测试上,因为其剪切沿圆周方向旋转,可以保证剪切过程中剪切面积不变,而且应力状态均匀,适用于测定大位移条件下的土体残余强度。

利用环剪仪的优越性[7],许多学者在此基础上做了大量研究,比如利用环剪仪研究不同条件下土体的峰值强度和残余强度特性,总结含水率、法向应力、超固结比、法向应力、塑性指数以及循环动荷载下其残余强度的变化规律[8-10];通过研究大位移剪切过程中剪切带上的变化证实了土体的颗粒破碎情况以及黏粒含量对其剪切强度的影响,并解释了软弱基座效应在滑坡型泥石流转化中的力学机制[11-15];从土体在不同剪切过程中的强度变化规律出发,对泥岩滑坡、汶川地震滑坡成因机制以及老滑坡间歇性复活的力学机制做出探讨[16-18]。由于黄土滑坡多与水有关,而且多数黄土滑坡具有低视摩擦角、滑距远、流速快的特点,因此,利用环剪仪在保持剪切面积不变的情况下进行大位移的剪切,能够更好的模拟不同含水率条件下滑坡的大位移剪切破坏,较好的反映滑坡过程中剪切带上的颗粒破碎、定向排列、孔隙水运移以及变形局部发展等状况[19]。

本文利用全自动闭合回路控制环剪仪对泾阳南塬Q2黄土进行排水剪切试验,通过控制不同剪切条件,试图探讨剪切速率、法向应力、含水率对黄土残余强度的影响,为黄土滑坡的力学参数研究提供一定的参考。

1 环剪试验概况

1.1 试验仪器介绍

本文采用的仪器为德国Wille Geotechnik公司生产的ARS-2型全自动闭合回路控制环剪仪,由高精度电机控制轴向应力、剪切速率,可以记录土体法向应力、剪应力、剪切位移和轴向位移等参数。剪切时上剪切盒保持不动,下剪切盒旋转,破坏面发生在上下剪切盒分界处。

剪切盒外径150 mm,内径100 mm,高度30 mm,其剪切面积为98.175 mm2。该环剪仪可施加的最大法向应力为1 000 kPa,最大剪切应力为10 kN,最大剪切速率为32 mm/min,最大轴向位移为25 mm。

1.2 试验土样制备

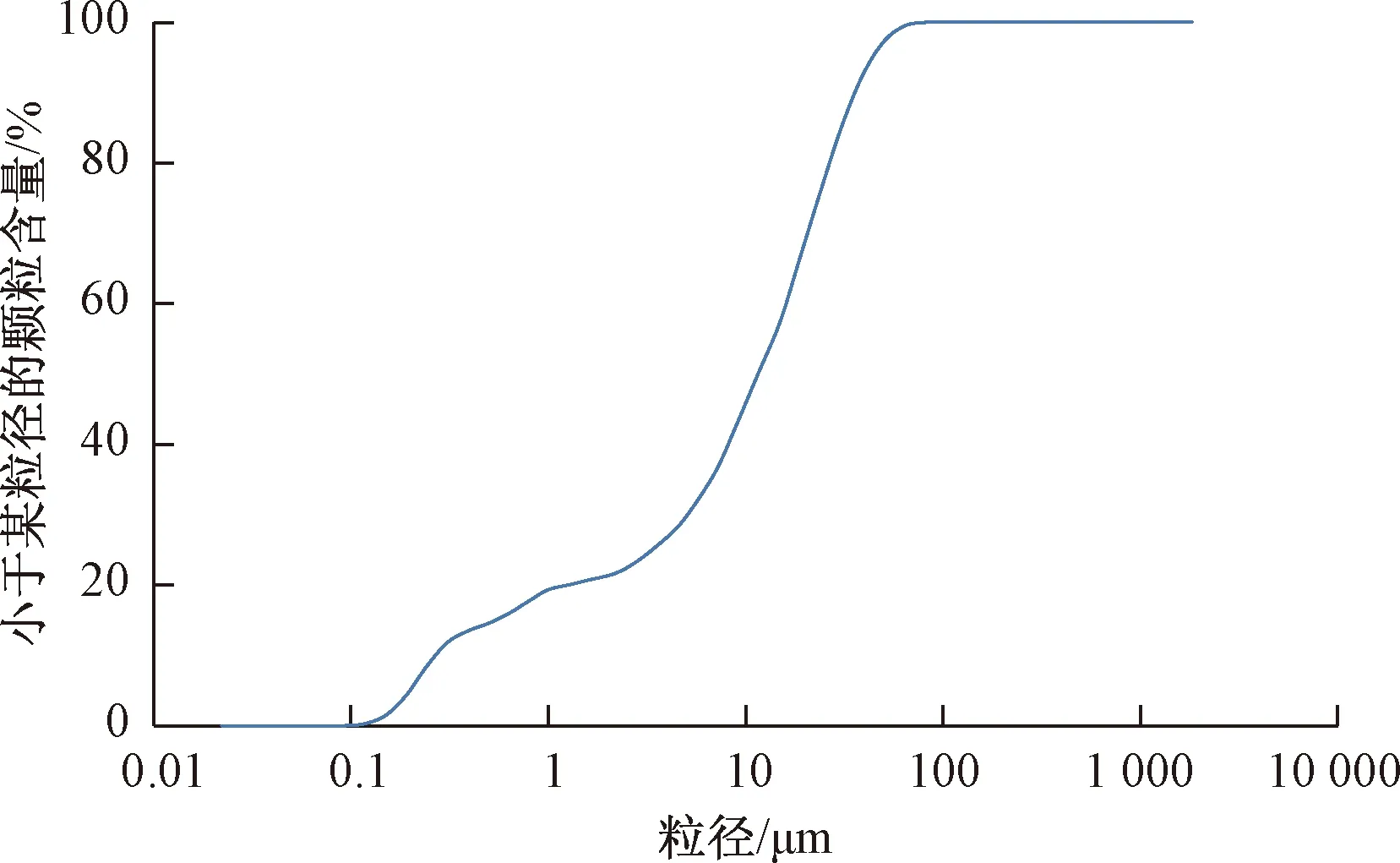

由于排水残余强度与土的初始结构和应力历史无关[20],因此相对于环剪试验中原状黄土取样的难操作性,本次试验采用重塑试样来揭示泾阳地区不同试验条件下黄土的残余强度变化规律。试验土样取自陕西泾阳南塬Q2黄土,土样全部过5 mm筛,图1显示土体的颗粒粒径分布规律,其中黏粒含量约占24.31%,粉粒含量较高,约为69.08%。研究区原状土的各项物理指标见表1。

图1 重塑黄土颗粒级配曲线Fig.1 Remolding loess particle grading curve

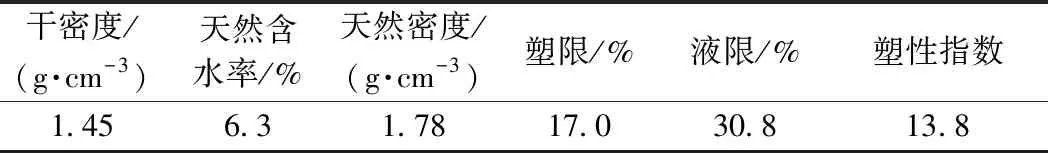

干密度/(g·cm-3)天然含水率/%天然密度/(g·cm-3)塑限/%液限/%塑性指数1.456.31.7817.030.813.8

试验所用试样其制样步骤为:①首先土体过2 mm筛,将所筛取的土样在烘箱里烘干24 h;②把烘干土样分层喷洒适量蒸馏水配制成所需要的目标含水率土样,并用保鲜膜密封好静置24 h,让水分充分运移,使土体内部含水率分布均匀;③土样分三次装入剪切盒进行压实,每次压实时对土体表面进行刮毛处理;④使用外径100 mm的环刀切取试样中心部分,剩余圆环状土样为环剪试验所需土样;⑤将剪切盒装入仪器开始试验,首先进行固结试验,固结完毕后开始剪切。

1.3 试验方案及过程

试验均采用单级剪切方式,即在试样固结完成后,只在单一法向应力下进行剪切。试样按含水率从低到高配制4个批次,分别为10.04%、12.3%、14.8%和17.4%,然后每个批次试样下分别进行不同法向应力和不同剪切速率的试验。具体试验方案见表2。

环剪试验分为两个阶段:第一阶段为固结阶段,试样在当前法向应力下完成固结,待不再发生沉降时完成;第二阶段为剪切阶段,试样在剪切盒内发生剪切破坏,待剪切面上的剪应力不再发生变化,试样达到稳定残余强度时剪切结束。

表2 重塑黄土环剪试验方案Table 2 The ring shear test plan of remolding loess

2 试验结果与分析

2.1 不同剪切速率的影响

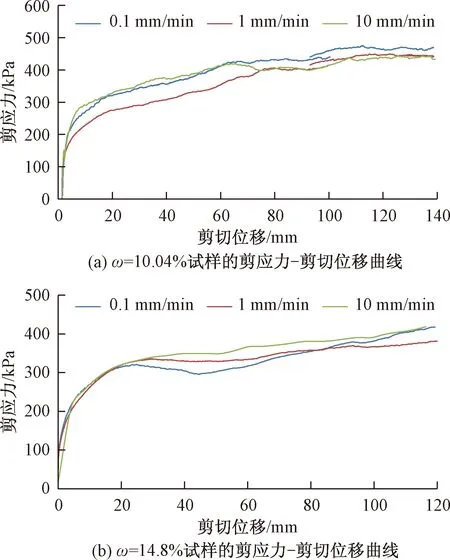

为研究土体在不同剪切速率下的残余强度变化特性,试验条件设置为当前法向应力400 kPa,剪切速率分别为0.1 mm/min,1 mm/min,10 mm/min。为保证试验结果的可靠性,平行执行两组含水率(10.04%和14.8%)下的环剪试验。图2(a)和图2(b)分别是试样在两组含水率下的剪应力随剪切位移变化曲线。图3(a)和图3(b)分别是试样在两组含水率下的竖向沉降随剪切位移变化曲线。

图2 不同剪切速率对于残余强度的影响Fig.2 Effect of different shear rates on residual strength

图3 不同剪切速率对于竖向沉降的影响Fig.3 Effect of different shear rates on vertical settlement

从图2中可以发现,两组含水率下试样的剪应力-剪切位移曲线变化规律基本相同,剪应力变化可分为两个阶段。对于图2(a)中含水率为10.04%的试样,第一阶段发生在三个试样剪切位移为0~75 mm时,剪应力随着剪切位移的增加,迅速增大到一个峰值强度(约为400 kPa)。这个阶段是试样内部剪切面的形成阶段,随着剪切破坏的发生,试样内部形成许多微裂缝,剪切面开始形成并随着剪切位移的发生这些微裂缝逐渐贯通形成连续的剪切面;随后进入第二阶段,随着剪切位移的持续增加,剪应力在400~490 kPa的范围内缓慢变化,在剪切位移为120 mm左右时达到稳定的残余强度。这个阶段对应试样内部剪切面上土体颗粒沿剪切方向运移、排列,最后完成定向排列达到稳定。在图2(b)含水率为14.8%的试样中,土体经历一个更小的剪切位移(28 mm)完成第一阶段剪切面的形成,达到峰值强度(约为315 kPa),随后在剪切位移为100 mm左右达到稳定的残余强度。

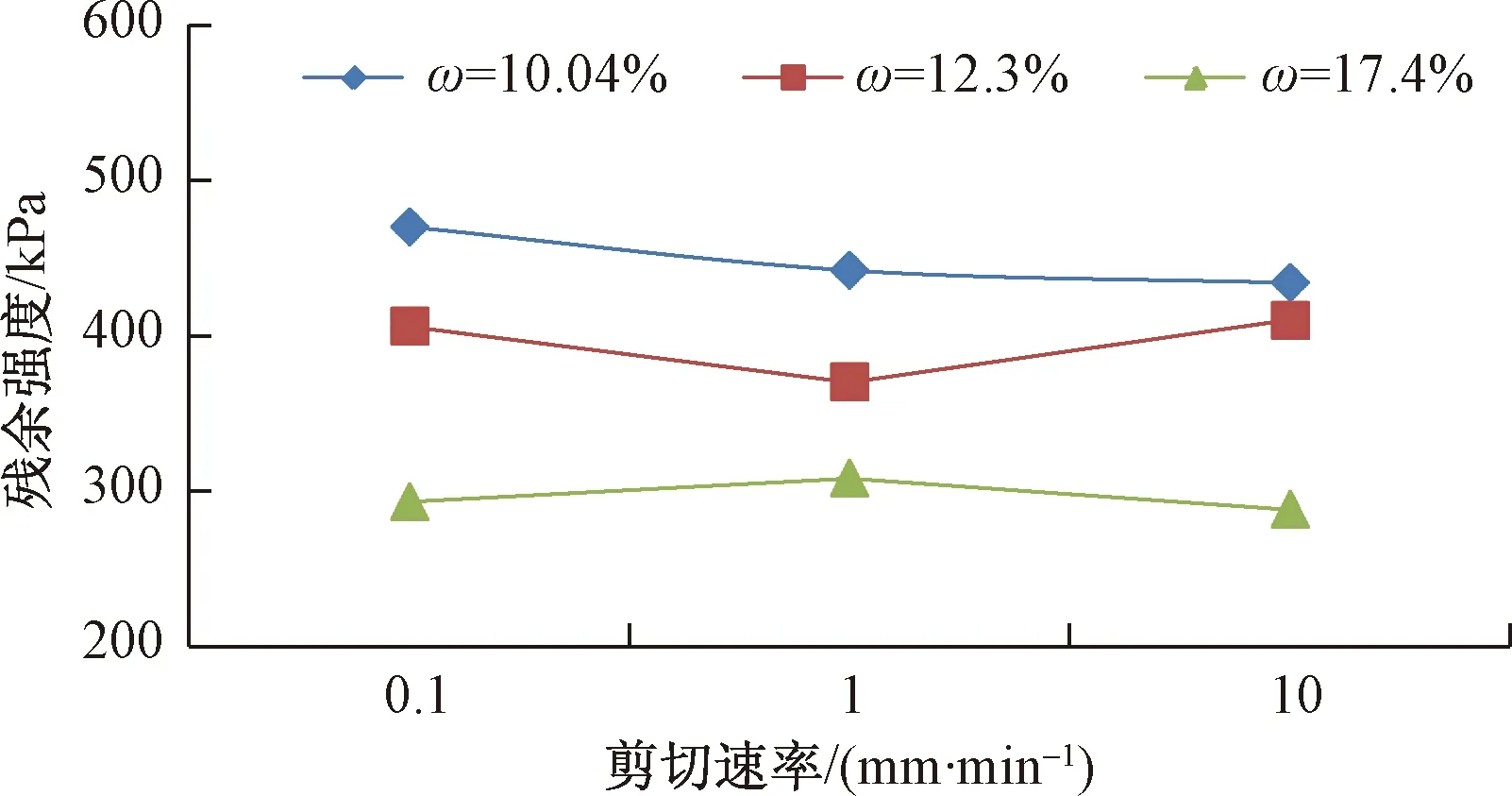

从图3中可以发现,试样的剪切破坏是一个剪缩过程,也就是试样的高度都是随剪切位移增加逐渐降低,且不同剪切速率下试样的变化趋势基本相同,最后达到残余强度时试样高度都趋于同一范围内。含水率为10.04%时,三个试样的竖向沉降在剪切位移为120 mm时达到6.1 mm左右,不同剪切速率下试样高度相差不到0.1 mm;当含水率为14.8%时,三个试样竖向沉降在剪切位移为100 mm时达到3.2 mm,不同剪切速率下试样高度相差0.15 mm左右。值得注意的是,在试样高度发生显著变化时,剪应力也发生相同变化,由图2和图3可以发现,在剪切位移的开始阶段(0~25 mm内),试样剪应力增长最为迅速,同时也是竖向沉降增长最快的阶段。之后随着剪切位移的增加,竖向沉降缓慢变大,剪应力也在一定范围内缓慢变化最后达到稳定残余强度,说明试样高度变化对剪应力的影响十分敏感。图4显示不同含水率下的残余强度随着剪切速率的变化曲线。如图4所示,对于含水率为10.04%的试样,当剪切速率为0.1 mm/min,1 mm/min,10 mm/min时,其残余强度分别为470 kPa、442 kPa和434 kPa,不同剪切速率下的残余强度误差值在3%~5%;当含水率为12.3%时,试样在不同剪切速率下的残余强度分别为406 kPa、370 kPa、410 kPa,其误差值在2%~4%;当含水率为17.4%时,试样在不同剪切速率下的残余强度分别为293 kPa、308 kPa、288 kPa,其误差值在1%~3%。因此,在一定剪切速率下,对于在相同条件下的的试样而言,剪切速率对其残余强度影响很小,其强度变化范围在1%~5%。

目前众多学者针对不同剪切速率对峰值强度的影响研究结论是一致的,即随剪切速率的增大,峰值强度也随之增加,而对残余强度的却缺乏统一的结论。对于本次研究而言,不同剪切速率下的试样在同一条件下完成固结开始剪切破坏,且最终达到稳定强度时试样高度基本一致,也就是平均孔隙比相同。因此在剪切过程中,由于剪切速率不同,可能会影响剪切面上孔隙水压力消散程度的快慢和颗粒定向排列的快慢,从而使初始阶段的应力状态略有差别。但随着剪切位移的增加,孔隙水的消散,剪切面上土体颗粒完成定向排列,试样达到最终稳定的残余强度,这时残余强度主要取决于试样当前的应力状态,而与剪切速率无关。

图4 不同含水率下的残余强度-剪切速率关系曲线Fig.4 Residual strength-shear rate curve at different water contents

2.2 不同法向应力的影响

为研究试样在不同法向应力下的残余强度特性,平行执行两组含水率(10.04%和14.8%)下的环剪试验。设置剪切速率为1 mm/min,试样分别在100 kPa、200 kPa、400 kPa、600 kPa完成固结并进行剪切。图5(a)和图5(b)分别为含水率为10.04%和14.8%时的剪应力-剪切位移曲线。

图5 不同法向应力对于残余强度的影响Fig.5 Effect of different normal stresses on residual strength

从图5中可以发现,含水率相同时,试样其残余强度的取值随当前法向应力的增加而增大。并且从图中可以看出,法向应力越大,曲线初始阶段的斜率越大,说明剪应力的增长速率越大。对于图5(a)中含水率为10.04%的试样,不同法向应力下的试样在剪切位移很小的范围内(0~30 mm),剪应力迅速增大到峰值强度,接着随剪切位移的增加在一定范围内波动,最后达到稳定残余强度,剪切过程中剪应力没有出现明显的应力下降。而对于图5(b)中含水率为14.8%的试样,当法向应力为400 kPa和600 kPa时,可以观察到试样在达到峰值强度后出现明显的应力下降,分别从538 kPa和430 kPa下降到446 kPa和324 kPa,随后达到稳定的残余强度。由此可见,土体含水率和法向应力对黄土应变软化特性有着很大的影响。

如图6所示为不同含水率下的残余强度与法向应力关系曲线。拟合曲线可知,同一含水率下试样的残余强度与法向应力呈现出较强的线性关系,这一残余强度变化趋势符合摩尔-库伦定律:

τr=σntanφr+cr

式中:τr——试样达到稳定时的残余强度;

σn——试样当前法向应力;

φr——试样达到稳定时的残余内摩擦角;

cr——试样达到稳定时的残余黏聚力。

图6 不同法向应力下残余强度Fig.6 Residual strength under different normal stresses

说明在含水率不变时,对于在不同法向应力下达到稳定残余强度的试样,其剪切面上的残余内摩擦角相同。由于剪切过程中的剪切带上土体颗粒发生运移、破碎,可能会使试样在不同法向应力下剪切前后剪切面上土体颗粒的粒径大小和定向排列程度有所不同,从而影响最后达到残余强度时的残余内摩擦角。因此为分析残余内摩擦角是否与颗粒粒径变化有关,通过激光粒度扫描仪对剪切面上的剪切前后的土体进行颗粒分析,探究不同法向应力下土体在剪切过程中剪切面上的颗粒破碎情况。由于试验结果规律基本一致,因此以含水率为14.8%下的试样为例进行分析,图7为试样剪切面上土体剪切前后的颗粒粒径变化。

图7 不同法向应力下剪切前后剪切面上颗粒粒径变化Fig.7 Particle size change on shear plane before and after shearing under different normal stresses

从图7中可以看出,剪切前后剪切面上的颗粒粒径变化幅度很小,主要体现在颗粒粒径分布图中两个峰值处,存在于颗粒粒径为0.2 μm和24 μm时,分别占颗粒总质量的4.2%和9.8%。经过不同法向应力的剪切作用后,剪切面上的颗粒稍有破碎,其粒径变化幅度很小,两峰值处的颗粒所占百分比下降分别为1%和0.5%左右,对土体颗粒大小级配的影响几乎可忽略不计。因此,不同法向应力剪切作用下剪切面上的颗粒破碎情况对残余内摩擦角的影响很小,最后达到残余强度时的残余内摩擦角主要受颗粒定向排列程度的影响。

为证实达到残余强度时剪切面上土体颗粒达到定向排列,分别对两个不同法向应力下的剪切面剪切前后进行电镜SEM扫描(放大倍数1 000)(图8)。通过二值化图像处理可知,剪切面上微观特征变化主要体现在颗粒形态和孔隙特征两方面。如图8(a)(b)所示,剪切前剪切带上的土体颗粒以不规则的球状或纺锤体状为主,且定向排列程度较差,颗粒间的孔隙以大孔隙为主。经过剪切作用之后,如图8(c)(d)所示,剪切面上的土体颗粒多呈扁平状,并且其定向角(土颗粒的长轴与水平方向夹角)多沿黑色箭头所示的剪切方向排列,说明其定向排列程度较好,同时颗粒间的大孔隙被分割成几个小孔隙。

图8 剪切带剪切前后扫描电镜照片Fig.8 SEM micrographs before and after shear of shear band

所以同一含水率下的试样在不同的法向应力下剪切破坏后,剪切面上的残余内摩擦角相同,主要是由于其剪切面上颗粒间具有相同的定向排列程度。当法向应力较低时,剪切面上的颗粒定向排列程度随法向应力的增大而增大,此时残余强度与法向应力呈非线性关系[21];而当法向应力增大到一定程度,剪切面上土体颗粒会达到完全定向排列,不再随法向应力的增大而变化,这时残余强度与法向应力呈线性关系。

2.3 不同含水率的影响

环剪试验中,排水条件下土体的的峰后强度衰减过程包括两个阶段:第一阶段是由剪胀所引起的孔隙含水量增大所导致的应变软化阶段;第二阶段是随剪切位移的增加,黏土矿物沿剪切方向的定向排列最终达到残余强度阶段[22]。从图5可知,含水率变化会影响土的应变软化特性。在低含水率(ωL=10.04%)条件下未出现应变软化现象,推测是由于试样内部含水率较低,试样较为干燥,固结后颗粒间联结较弱,在剪切过程中的孔隙水变化不明显,因此没有出现明显的应力下降。随着含水率的增大,当ωL=14.8%时,在法向应力为400 kPa和600 kPa时出现明显的应变软化现象,这是由于在高法向应力下,试样经固结后形成新的结构所产生的再生强度更加明显,在剪切时随着剪切带的形成和发展,最后完全贯通形成连续的剪切面,伴随着孔隙水运移以及颗粒排列等复杂过程,从而出现应力下降。同时水的作用会使应变软化现象更加明显,使同一应力下的应力下降比增大,这是因为在高含水率情况下,试样剪切后形成的剪切面更加光滑平整,因此残余强度更低[23]。

从图6中可以看出,在同一法向应力下,试样的残余强度随含水率增加而降低,但不同法向应力下的降低程度略有不同,其在高法向应力下(比如400 kPa和600 kPa)的变化更为显著。在不同含水率下,试样残余强度之间的差异主要是由土体结构和剪切强度参数的变化所引起的。

对于其土体结构的变化,由于在剪切过程中直接观察剪切带上的孔隙比变化比较困难,因此可通过剪切前后试样高度从侧面反映土体平均孔隙比的变化。由图3可知,当前法向应力相同时,随着含水率的增大,试样在剪切过程中达到残余强度时的竖向沉降会减小。这是因为由于试样具有相同的干密度和初始应力状态,在低含水率情况下,土体中具有更多的孔隙空间,其收缩潜能较大;而随着含水率的增大,土体中孔隙空间减小,因而其收缩性变小。因此随着含水率的增大,试样达到残余强度时的平均孔隙比变大,土体孔隙越大,颗粒之间的接触点越少且联结越弱,从而使残余强度降低。

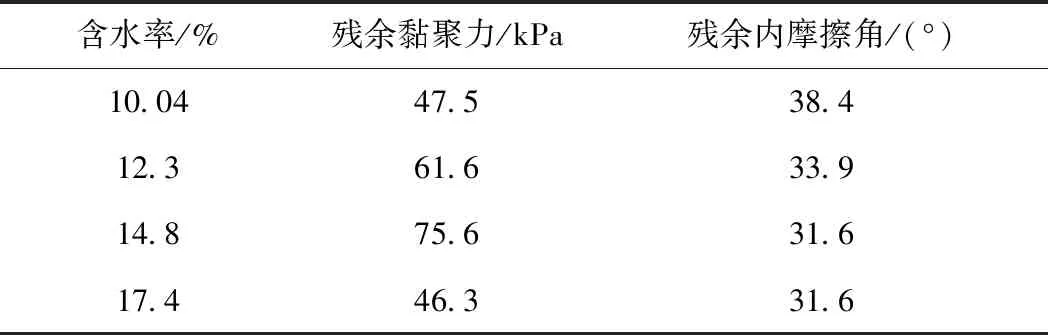

另一方面,不同含水率对土体的残余强度特性的影响可以用残余黏聚力和残余内摩擦角两个参数来反映,根据图6试验结果拟合方程得出不同含水率下试样的残余强度参数如表3所示。可以看出,随着含水率的增大,试样达到残余强度时的残余黏聚力先增大后减小。残余内摩擦角则随含水率的增大而减小,但是变化其变化范围远远小于残余黏聚力的变化。林鸿州等[24]通过直对非饱和粉质黏土进行直剪试验也得出了相似结论。

表3 不同含水率下的残余强度参数Table 3 Residual strength parameters at different moisture contents

3 结论

(1)对于具有相同含水率和初始应力状态的试样,不同剪切速率下的竖向沉降基本一致,剪切速率对于其残余强度影响很小,其强度变化范围在1%~5%。这是由于不同应力状态下的各试样在环剪条件下经过较大的位移才能达到最终稳定的残余强度,此时残余强度的取值仅与当前应力状态相关,而与剪切速率无关。

(2)一定法向应力下,残余强度的取值与法向应力呈较强的线性关系,并随当前法向应力的增加而增大。不同法向应力剪切作用下剪切面上的颗粒级配基本相同,最后达到残余强度时的残余内摩擦角主要受颗粒定向排列程度影响。

(3)非饱和重塑黄土的应变软化特性受含水率影响明显,在同一法向应力下,残余强度随含水率增大而减小。随着含水率的增大,试样达到残余强度时的残余黏聚力先增大后减小。残余内摩擦角则随含水率的增大而减小。