ASM 550智能制样系统的设计及应用

兰勇波, 李 波, 冯 奎, 闵 雄

(1.重庆恒泰发电有限公司,重庆 400000;2.国电科学技术研究院有限公司,江苏 南京 210000;3.远光共创智能科技股份有限公司,广东 珠海 519000)

1 背景概述

燃料占据火力电厂70%以上的运营成本,因而加强燃料精细化科学管理是火力发电企业挖潜增效的重要手段之一。结合目前智能制样系统研发及使用现状[1-10],重庆恒泰发电有限公司(以下简称恒泰公司)燃料智能化管理项目的定位主要管理目标之一即对样品的全流程、全生命周期进行数字化的信息管理。该项目可实现计量、采样、制样、存样、取样、化验等工作流程全程无人值守、无缝衔接、即时监控,改变以人为主导、设备分散、信息孤立的传统燃料管理弊端,进而实现入厂计量过程自动化、采制过程自动化、化验管理网络化、燃料管理全过程信息化四大目标。自该系统投运以来,在企业降本增效等方面成效显著。

煤样的制备是样品的生产环节,其为管理的重点之一,且要求其制样过程必须符合GB 474—2008《煤样的制备方法》、GB/T 19494.2—2004《煤炭机械化采样 第2部分:煤样的制备》等相关规定。恒泰公司的来煤情况复杂,煤种数量多,水分大及黏性均大。来煤主要有南桐水洗煤、松澡贫瘦煤和陕西煤,目前面临两大问题困扰:①易堵煤。在以往的制样过程中极易发生堵煤情况,特别以南桐高灰煤为尤,且在人工研磨制样时易发生黏钵现象,常见黏于制粉机的研磨块,用毛刷都不能完全清除干净,须使用刀片用力刮试才能将其去除干净。黏煤易造成全自动制样机的较大偏倚。②留样量大。通常入厂入炉采样机的留样量在保证代表性的前提下根据来料量调整,以满足制样机来料量不大于100 kg的要求。但恒泰公司为充分确保采样的代表性,留样量一般都在100 kg以上;最大留样量可达300 kg,此来料量已远超自动制样机的最大处理量,无法直接处理。

2 系统主要需求分析

(1)来样量及煤流通道需求。针对恒泰公司来煤的黏煤易堵、采样留样量大等特点,在采制样连接时需设计前置初级缩分并能自动在线调节缩分比,完成100 kg~300 kg的大质量缩分以符合制样机的来料要求。其他弃样则手动切换选择自动回传至输煤胶带或人工在需要时收集。另外,如此大的煤样量对缩分器及前后装置的煤流通道需求较高,前后吞吐量不匹配则会造成堵煤现象。

(2)全水偏倚需求。据测算,输送全水分30%左右的褐煤煤样,每延长1 m水分损失约为0.03%。所以为避免水分的损失,系统设计的全水取样点应尽量前置以减少煤流的转运距离及次数。该系统来煤粒度为13 mm,需制备6 mm的全水样1.25 kg;全水取样的最佳位置在煤样6 mm破碎完成后即取样,最大限度减少水分损失的风险。

(3)破碎过筛率需求。根据国标要求,破碎机转速≤950 r/min。破碎机应有自动清扫防堵能力,防止煤样交叉污染。一级破碎机出料粒度≤6 mm,采用方孔筛进行筛分试验,要求过筛率≥95%。二级破碎机能保证破碎机出料粒度≤3 mm,采用3 mm圆孔筛进行筛分试验,要求过筛率100%。

(4)缩分量调节需求。系统实现定质量缩分,制备的煤样应满足:6mm共用煤样≥7.5 kg,或6 mm全水分煤样≥1.25 kg,3 mm存查煤样≥700 g,0.2 mm分析煤样≥60 g。煤样质量变化不得超过规定质量的10%。

(5)烘干效率需求。煤样须在采取全水样后干燥,褐煤烘干温度不超过40 ℃。干燥单元采用多点测温,温度传感器不低于3组,干燥温度控制可实现50 ℃以下可调,控温精度在0.5 ℃。

(6)研磨样清洗需求。研磨钵具有冲洗流程,烘干后的3 mm煤样二分出2个样;其中1份作为清洗样,进入研磨装置研磨后弃掉;另1份做为留样,研磨后进行收集。

(7)6 mm缓存样及弃样需求。为防止在制样过程中发生异常情况而导致制样失败,缩分环节需有主煤样和缓存样互备设计,确保任何环节制样失败后的样品重制功能。弃样自动回传至采样的弃样提升斗,同时保留人工收集口;需要人工收集弃样时,手动切换。

(8)成品样封装。煤样封装使用《中国国电集团公司全自动制样机制备煤样封装、标识、传输及存储技术标准》所规定的煤样瓶。在整个工艺流程中,煤样一瓶一标识,不出现重复随机码。煤样写码后应有验码措施,确保正确读取。能自动识别无效的电子芯片并自动剔出,保证电子芯片的有效性。

3 工艺路线设计

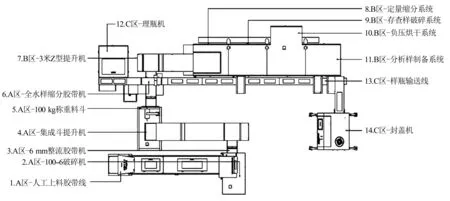

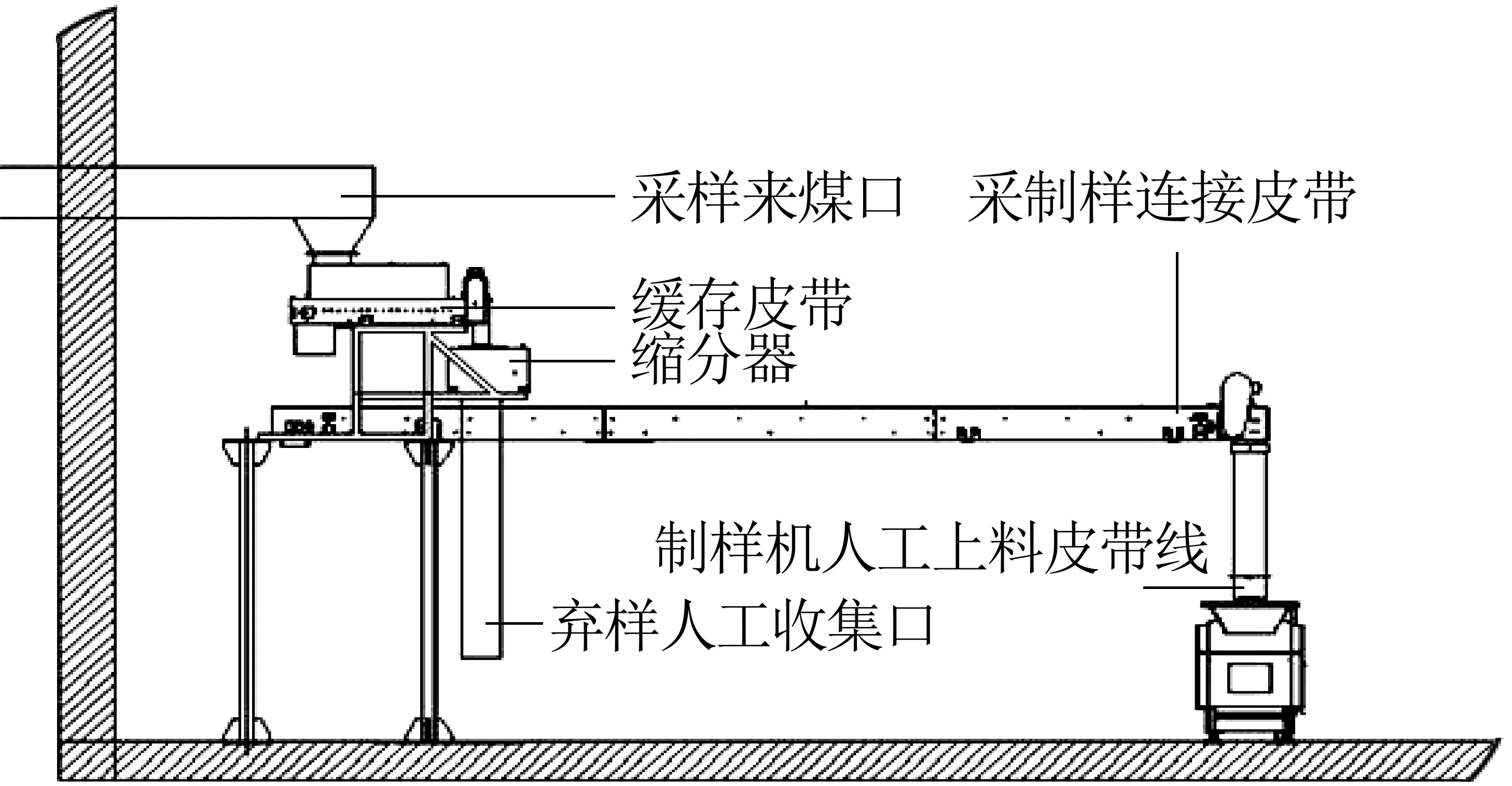

根据系统主要需求分析,ASM 550制样系统主要设计由A区(入料区)、B区(制样区)及C区(封装区)组成。A区(入料区)的主要结构包括:1.人工上料胶带线;2.100 mm~6 mm破碎机;3.6 mm整流胶带机;4.集成斗提机;5.100 kg称重料斗;6.全水样缩分胶带机,主要用于人工及采样机来煤对接。接驳的20 kg~100 kg来煤样全部进入100 mm~6 mm破碎机破碎至6 mm后经6 mm整流胶带机和集成斗提机输送至100 kg称重料斗;称重后即进入全水缩分胶带机完成全水样的收集。其他剩余煤样全部进入下一工作区。B区(制样区)的主要结构包括:7.Z型提升机;8.定质量缩分系统;9.存查样破碎系统;10.负压烘干系统;11.分析样制备系统。A区完成的煤样经Z型提升机进入定质量缩分系统,完成7.5 kg定质量缩分。1份3.75 kg作为缓存样,1份3.75 kg进入存查样破碎系统完成3 mm破碎。存查样取完后进入400 g烘干样缩分,其他作为弃样处理。400 g烘干样经提升机进入负压烘干系统,一定时间后得到约350 g烘干的煤样进入分析样制备系统。1份175 g暂存,另1份175 g二分后进入研磨钵作为清洗样完成制粉后直接弃样处理,暂存的175 g二分研磨后作为留样收集。C区(封装区)主要结构包括:12.理瓶机;13.样瓶输送线;14.封盖机,主要完成成品样的给瓶、输送及封盖工作。采制样工艺布局图、连接布局分别如图1、图2所示。

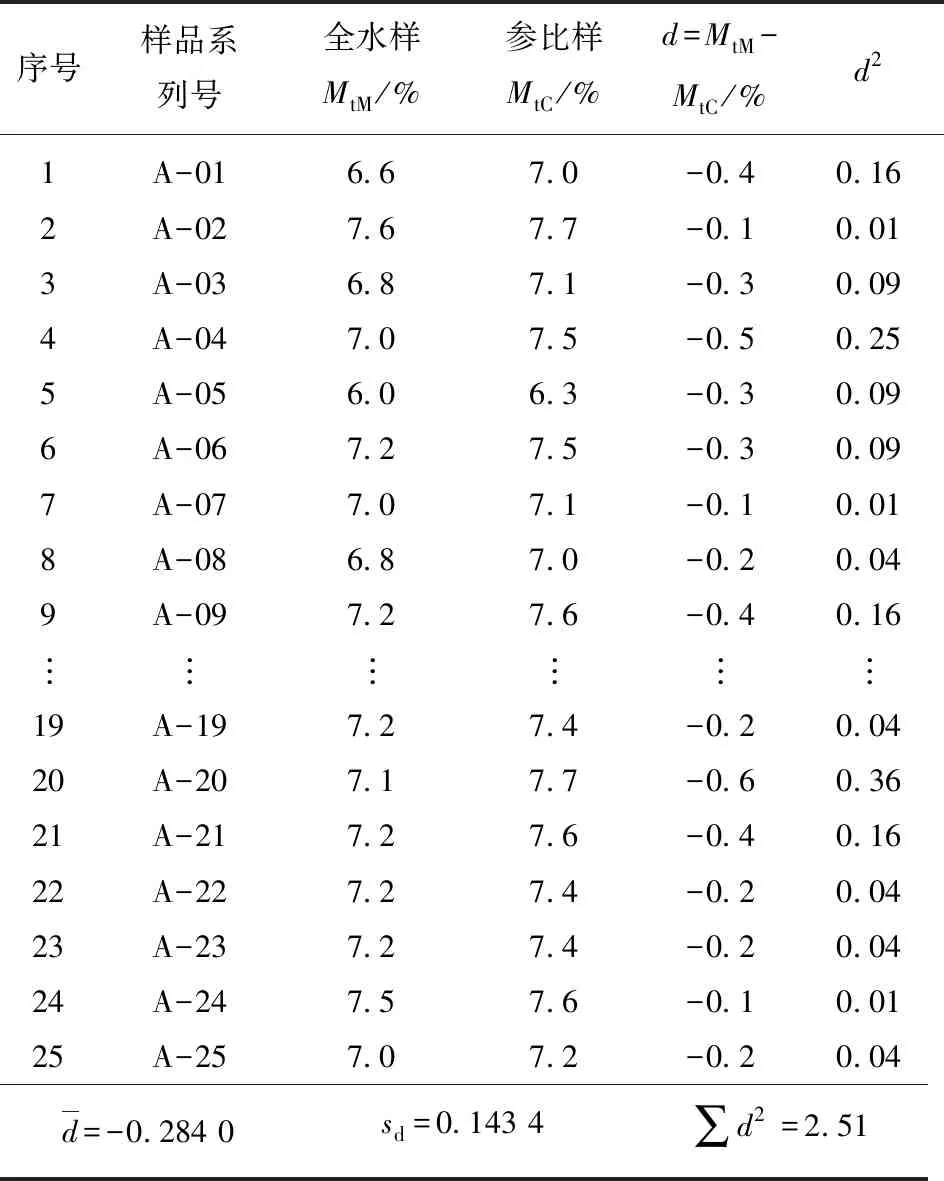

4 系统性能实验

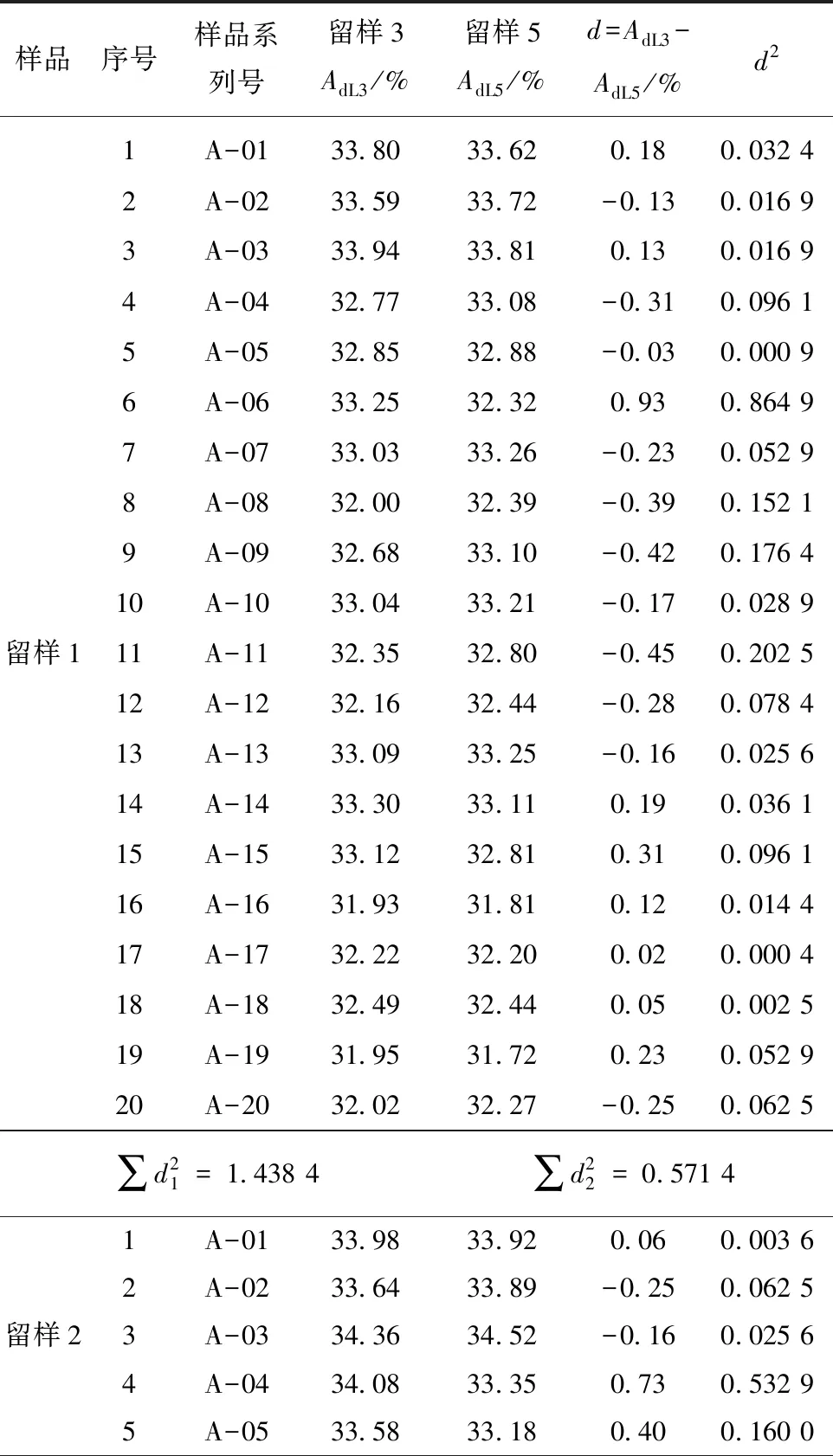

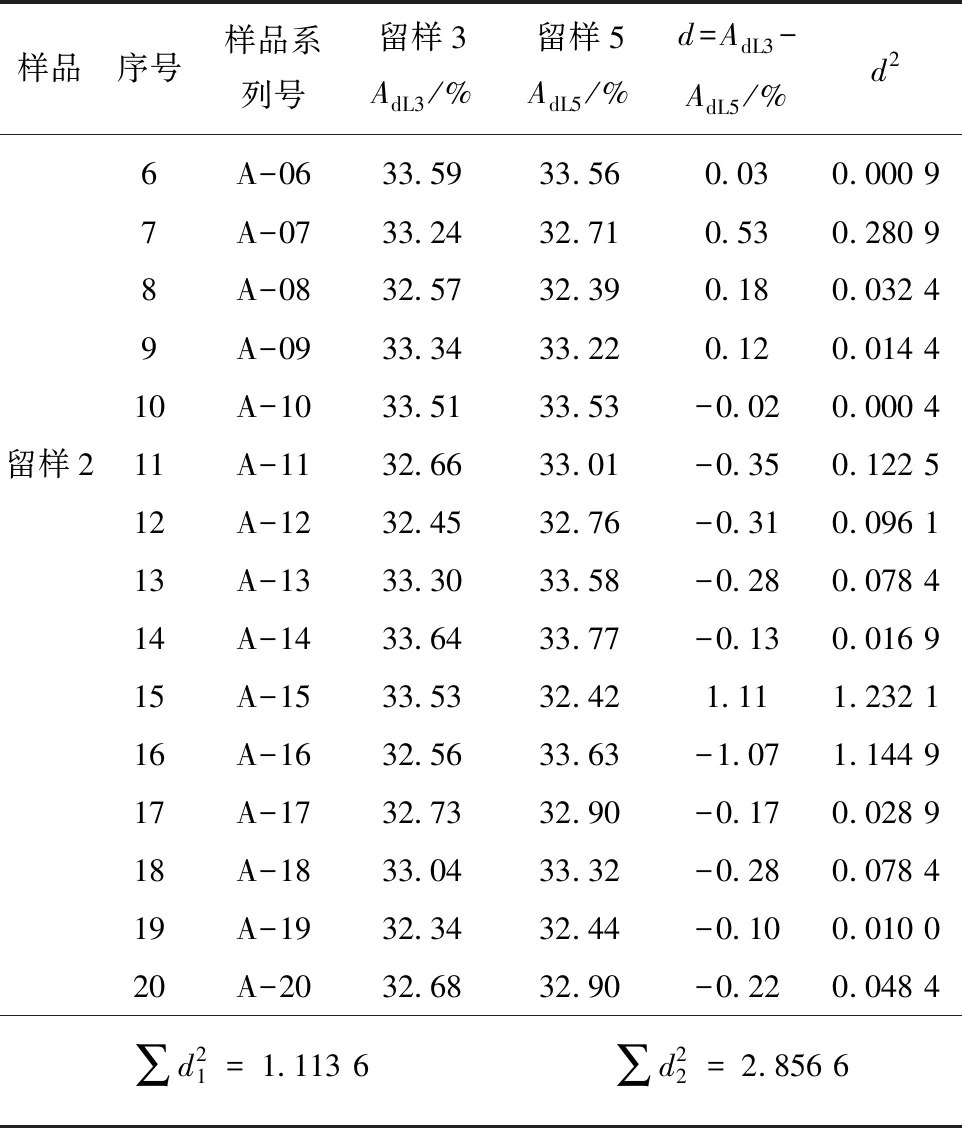

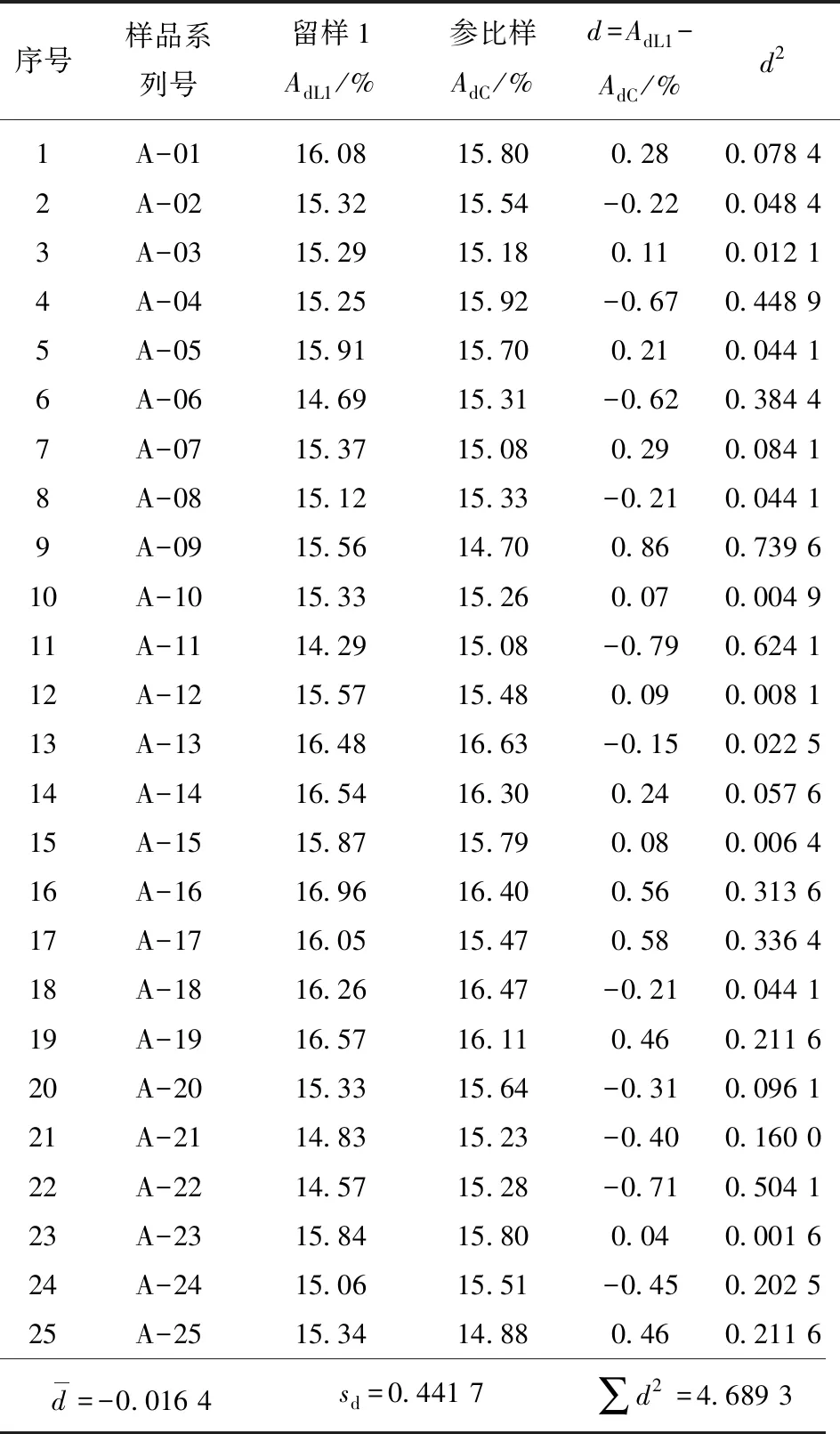

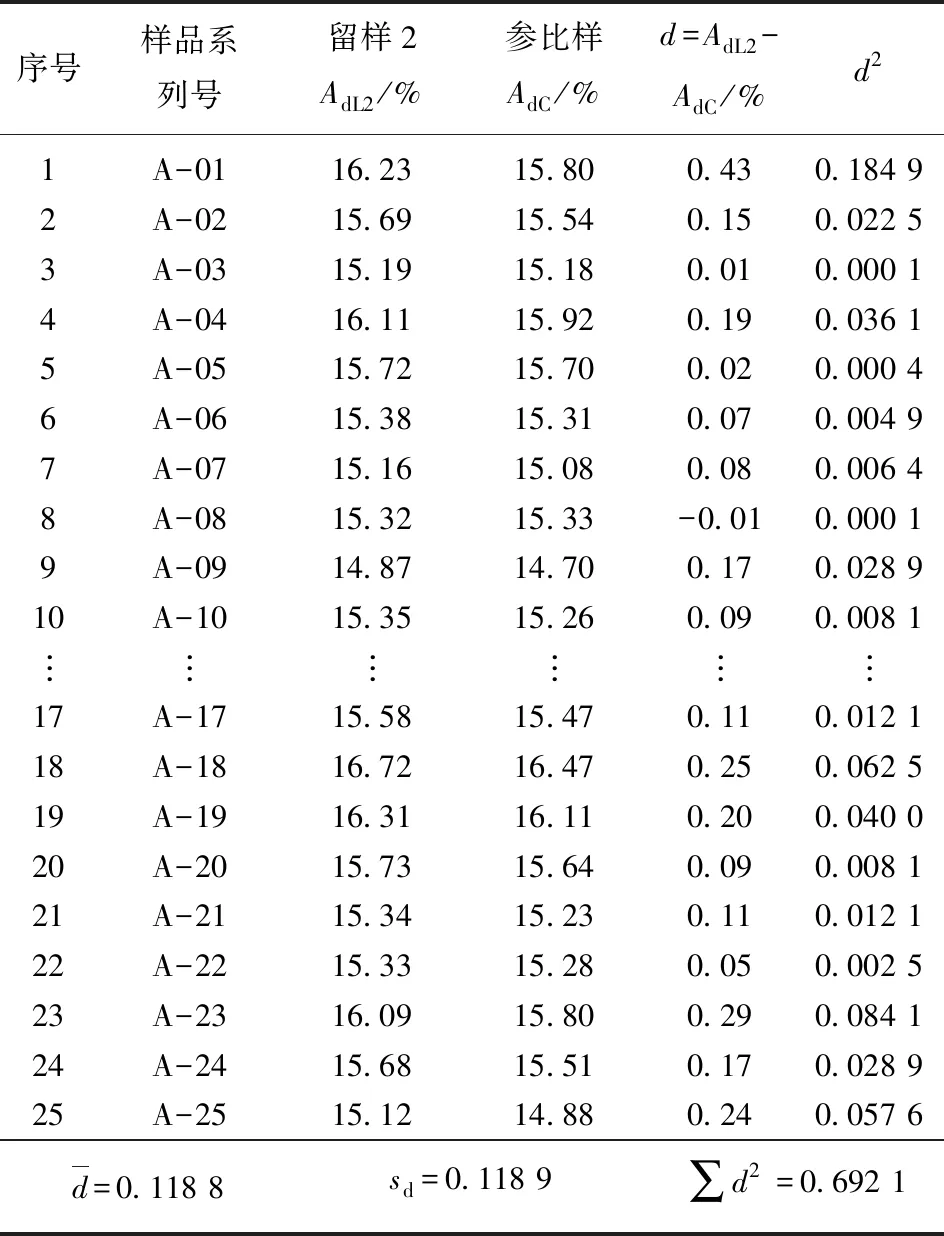

该智能制样系统的性能试验按照GB/T 19494.3—2004《煤炭机械化采样 第3部分:精密度测定与偏倚试验》完成,其中精密度核验试验用煤的标称最大粒度约13 mm,干燥基灰分约 35.00%;灰分偏倚试验用煤的标称最大粒度约 50 mm,干燥基灰分约 15.00%;全水分偏倚试验用煤的标称最大粒度约 13 mm,全水分约 10.0%。全水分偏倚和精密度偏倚实验数据详见表1~表2,灰分偏倚实验数据详见表3~表5。

图1 采制样工艺布局图

图2 采制样连接布局图

表1 全水分偏倚试验数据及处理

表2 留样1、留样2的精密度核验数据及处理

样品序号样品系列号留样3AdL3/%留样5AdL5/%d=AdL3-AdL5/%d 21A-0133.8033.620.180.032 42A-0233.5933.72-0.130.016 93A-0333.9433.810.130.016 94A-0432.7733.08-0.310.096 15A-0532.8532.88-0.030.000 96A-0633.2532.320.930.864 97A-0733.0333.26-0.230.052 98A-0832.0032.39-0.390.152 19A-0932.6833.10-0.420.176 410A-1033.0433.21-0.170.028 9留样111A-1132.3532.80-0.450.202 512A-1232.1632.44-0.280.078 413A-1333.0933.25-0.160.025 614A-1433.3033.110.190.036 115A-1533.1232.810.310.096 116A-1631.9331.810.120.014 417A-1732.2232.200.020.000 418A-1832.4932.440.050.002 519A-1931.9531.720.230.052 920A-2032.0232.27-0.250.062 5∑d21=1.438 4∑d22=0.571 41A-0133.9833.920.060.003 62A-0233.6433.89-0.250.062 5留样23A-0334.3634.52-0.160.025 64A-0434.0833.350.730.532 95A-0533.5833.180.400.160 0

(续表)

表3 “留样1”灰分偏倚试验数据及处理

序号样品系列号留样1AdL1/%参比样AdC/%d=AdL1-AdC/%d 21A-0116.0815.800.280.078 42A-0215.3215.54-0.220.048 43A-0315.2915.180.110.012 14A-0415.2515.92-0.670.448 95A-0515.9115.700.210.044 16A-0614.6915.31-0.620.384 47A-0715.3715.080.290.084 18A-0815.1215.33-0.210.044 19A-0915.5614.700.860.739 610A-1015.3315.260.070.004 911A-1114.2915.08-0.790.624 112A-1215.5715.480.090.008 113A-1316.4816.63-0.150.022 514A-1416.5416.300.240.057 615A-1515.8715.790.080.006 416A-1616.9616.400.560.313 617A-1716.0515.470.580.336 418A-1816.2616.47-0.210.044 119A-1916.5716.110.460.211 620A-2015.3315.64-0.310.096 121A-2114.8315.23-0.400.160 022A-2214.5715.28-0.710.504 123A-2315.8415.800.040.001 624A-2415.0615.51-0.450.202 525A-2515.3414.880.460.211 6d=-0.016 4sd=0.441 7∑d2=4.689 3

表4 “留样2”灰分偏倚试验数据及处理

序号样品系列号留样2AdL2/%参比样AdC/%d=AdL2-AdC/%d 21A-0116.2315.800.430.184 92A-0215.6915.540.150.022 53A-0315.1915.180.010.000 14A-0416.1115.920.190.036 15A-0515.7215.700.020.000 46A-0615.3815.310.070.004 97A-0715.1615.080.080.006 48A-0815.3215.33-0.010.000 19A-0914.8714.700.170.028 910A-1015.3515.260.090.008 1︙︙︙︙︙︙17A-1715.5815.470.110.012 118A-1816.7216.470.250.062 519A-1916.3116.110.200.040 020A-2015.7315.640.090.008 121A-2115.3415.230.110.012 122A-2215.3315.280.050.002 523A-2316.0915.800.290.084 124A-2415.6815.510.170.028 925A-2515.1214.880.240.057 6d=0.118 8sd=0.118 9∑d2=0.692 1

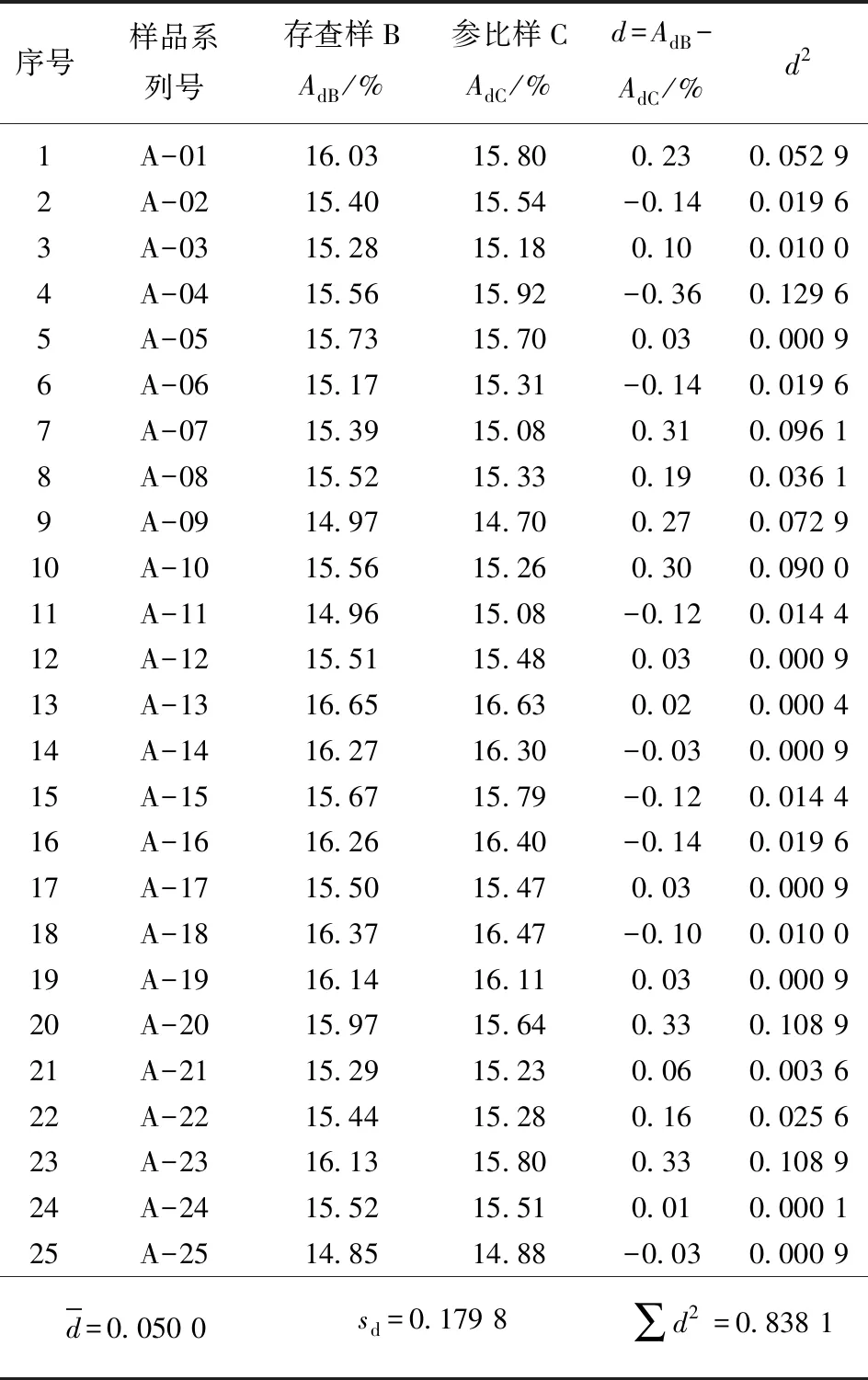

表5 “存查样”灰分偏倚试验数据及处理

序号样品系列号存查样BAdB/%参比样CAdC/%d=AdB-AdC/%d21A-0116.0315.800.230.052 92A-0215.4015.54-0.140.019 63A-0315.2815.180.100.010 04A-0415.5615.92-0.360.129 65A-0515.7315.700.030.000 96A-0615.1715.31-0.140.019 67A-0715.3915.080.310.096 18A-0815.5215.330.190.036 19A-0914.9714.700.270.072 910A-1015.5615.260.300.090 011A-1114.9615.08-0.120.014 412A-1215.5115.480.030.000 913A-1316.6516.630.020.000 414A-1416.2716.30-0.030.000 915A-1515.6715.79-0.120.014 416A-1616.2616.40-0.140.019 617A-1715.5015.470.030.000 918A-1816.3716.47-0.100.010 019A-1916.1416.110.030.000 920A-2015.9715.640.330.108 921A-2115.2915.230.060.003 622A-2215.4415.280.160.025 623A-2316.1315.800.330.108 924A-2415.5215.510.010.000 125A-2514.8514.88-0.030.000 9d=0.050 0sd=0.179 8∑d2=0.838 1

5 实验结论

根据上述恒泰公司使用的煤炭全自动制样系统经性能试验及其数据分析可得出如下结论:

(1)制样和化验精密度。对于该试验煤种, 全自动制样系统留样 1 和留样 2 的制样和化验精密度均符合要求。

(2)灰分偏倚。当以留样1作为系统留样时,相对于Ad最大允许偏倚B =0.40%, 该全自动制样系统不存在灰分实质性偏倚;对于该试验煤种,全自动制样系统存在的最大灰分偏倚在 95%概率下为 0.33%;留样与参比样干基灰分的差值平均值(d)为-0.016 4%,该全自动制样系统可接受为无灰分偏倚。

当以留样2作为系统留样时,相对于Ad最大允许偏倚B=0.40%, 该全自动制样系统不存在灰分实质性偏倚;对于该试验煤种,全自动制样系统存在的最大灰分偏倚在 95%概率下为 0.16%;留样与参比样干基灰分的差值平均值(d)为 0.118 8%, 该全自动制样系统存在小于B的灰分偏倚。

存查样相对于Ad最大允许偏倚B =0.40%, 该全自动制样系统存查样不存在灰分实质性偏倚;对于该试验煤种,全自动制样系统存查样存在的最大灰分偏倚在 95%的概率下为 0.14%;存查样与参比样干基灰分的差值平均值(d)为 0.050 0%,该全自动制样系统存查样可接受为无灰分偏倚。

(3)全水分偏倚。相对于Mt最大允许偏倚B=0.40%, 该全自动制样系统不存在全水分实质性偏倚;对于该试验煤种,全自动制样系统存在的最大全水分偏倚在 95%概率下为 0.33%;机制样与参比样全水分的差值平均值(d)为-0.284 0%,该全自动制样系统存在小于B的全水分偏倚。

6 应用总结

经过数月的投运使用,系统基本达到项目预期的安装简单、不堵煤、稳定运行、制样效率高效快捷的目标要求。该系统采用全新研发设计的全腔破碎机、活目研磨、无级缩分等多项专利技术,有效地解决了行业面临的破碎残留、过筛率超标、缩分不准等传统问题,不仅结构简洁流畅、占地面积小、外观整齐大方且样品处理适应性强。系统主要具有以下优点:①全腔破碎。打破传统进料方式,设计在轴端进料,可使煤料进行360度全圆周、全腔无死角、无残留地破碎,密闭性更好,水分损失更小。全活目自清式出料筛提供出料粒度的可靠保证。②无级缩分采用独特的全煤流切割采样设计,具备多段在线自动调节能力,实现精准定量缩分,并能适应大煤量处理。③低温变频负压烘干高效快捷,并设置有除湿机加快烘干效率,干燥热气流环绕煤样,及时有效带走煤样产生的湿气,达到快速烘干的目的。④特殊设计的双缝活目筛环,确保研磨合格的煤样及时出粉,既保证过筛率又同时防止过度研磨。活动的筛环依靠研磨时的振动实现自身的振动,达到自清洁功能,使研磨体内无残留。

整个制样系统在安装实施及调试过程中发现一些不足之处,如立式柜体过高从而超过常规物流车运输高度,需放平运输,因而给装卸作业带来了一定困难。同时,内部密封设计需进一步优化以改善随着使用的时间加长所导致的煤粉跑、冒、撒、漏现象。目前自动来料对接方式不够灵活,造成来煤输送胶带机过长,可能造成水分丢失的风险。输送胶带机的清洁处理不够方便、系统内部除尘点设置及相关工艺问题均需后续进一步优化解决。