煤中水分存在形式及不同能量作用下的脱除机理探究

袁真平

(霍州煤电集团 李雅庄煤矿选煤厂,山西 霍州 031400)

我国是煤炭消耗大国,煤炭在我国作为一次能源得到了广泛的应用[1]。但近些年,随着煤炭开采的机械化和开采年代的久远,细粒煤含量逐渐增加,且高品质煤的含量逐渐减少[2]。低变质程度的煤种,水分含量较高,且煤结构中含有丰富的亲水性含氧官能团,挥发分高,发热量低,经济效益较差。同样作为燃料发电,其二氧化碳排放量比高变质程度煤种高20%[3-4]。水分含量较高还限制了低变质程度煤种的远距离运输,增加运输成本,增加自燃风险[4]。因此了解煤结构中水分存在形式,及对煤进行高效脱水势在必行。本文采用了真空干燥、热风干燥和微波干燥三种干燥方式对不同粒度的煤进行干燥,探究了不同作用能量下温度及煤粒度对煤干燥机理的探究。

1 实验部分

1.1 实验样品

本实验用的煤样经筛分破碎后得到不同粒度的煤样,粒度分布如下:<0.18 mm、0.18~0.5 mm、0.5~1 mm、1~2 mm、2~3 mm、3~6 mm.将不同的煤样装在塑封袋后置于干燥器内备用。

1.2 实验仪器

实验用到的仪器主要有:SDZF6090真空干燥箱(上海苏达实验仪器有限公司)、101-2型电热鼓风干燥箱(康恒仪器设备有限公司)、G80D23CSP-135CB01微波炉(GALANZ)和FTIR-7600傅里叶红外光谱仪(天津港东科技发展股份有限公司)。

1.3 真空干燥实验

准确称取一定质量的煤样置于称量瓶中,调节干燥箱的真空度为0.05 MPa,设定干燥温度为60~200 ℃,每20 ℃为一个间隔,干燥时间为10~60 min,每10 min为一个时间间隔。干燥完成后,煤样置于干燥器中冷却至室温,称取干燥后样品的质量。

1.4 热风干燥实验

准确称取一定质量的煤样置于称量瓶中,放入鼓风干燥箱中,设定干燥温度为60~200 ℃,每20 ℃为一个间隔,干燥时间为10~60 min,每10 min为一个时间间隔。干燥完成后,煤样置于干燥器中冷却至室温,称取干燥后样品的质量。

1.5 微波干燥实验

准确称取一定质量的煤样置于称量瓶中,调节微波功率为800 W,微波频率为(2 450±50)Hz,设定干燥时间为30 s至15 min,每30 s为一个时间间隔,干燥完成后,煤样置于干燥器中冷却至室温,称取干燥后样品的质量。

1.6 傅里叶红外光谱测定

准确称取干燥后的煤样,与溴化钾(光谱纯)以1∶100的比例混合,研磨压片,收集400~4 000 cm-1范围的红外光谱图。

2 结果与讨论

2.1 真空干燥下温度及粒度对煤样脱水效果影响

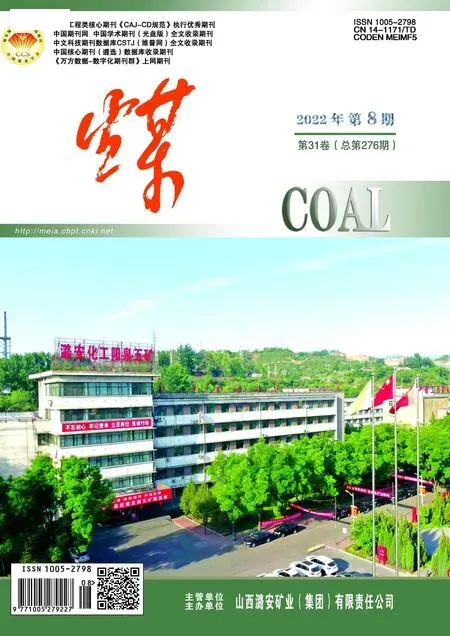

2.1.1 真空干燥下温度对煤样脱水效果影响

从图1可以看出,煤样粒度对煤样干燥后水分含量的影响不是很明显,粒度为0.5~1 mm煤样与粒度为1~2 mm的煤样,干燥曲线的趋势相一致。真空干燥条件下,干燥温度对煤样的干燥影响较大。干燥温度为60~100 ℃,随着干燥时间的增加,煤样水分百分含量降低,干燥温度越高,干燥后煤样水分百分含量越低;干燥温度为120~160 ℃,在前20 min内煤样水分百分含量迅速降低,继续干燥后,含水量降低缓慢;干燥温度为180~200 ℃,在前10 min内煤样水分百分含量迅速降低,10~20 min内煤样含水量降低缓慢,继续干燥后,煤样的含水量几乎不发生变化。这是因为,真空干燥条件下,煤样表面水分迅速蒸发,继续增加热量,热量渗透到煤样颗粒内部,使得颗粒内外形成一定的压力差,推动水分的蒸发,当达到一定推动力后,内部阻力的增加阻碍了内部水分的扩散,使得干燥速率减缓,煤样水分含量维持平衡[5-6]。

2.1.2 真空干燥下粒度对煤样脱水效果影响

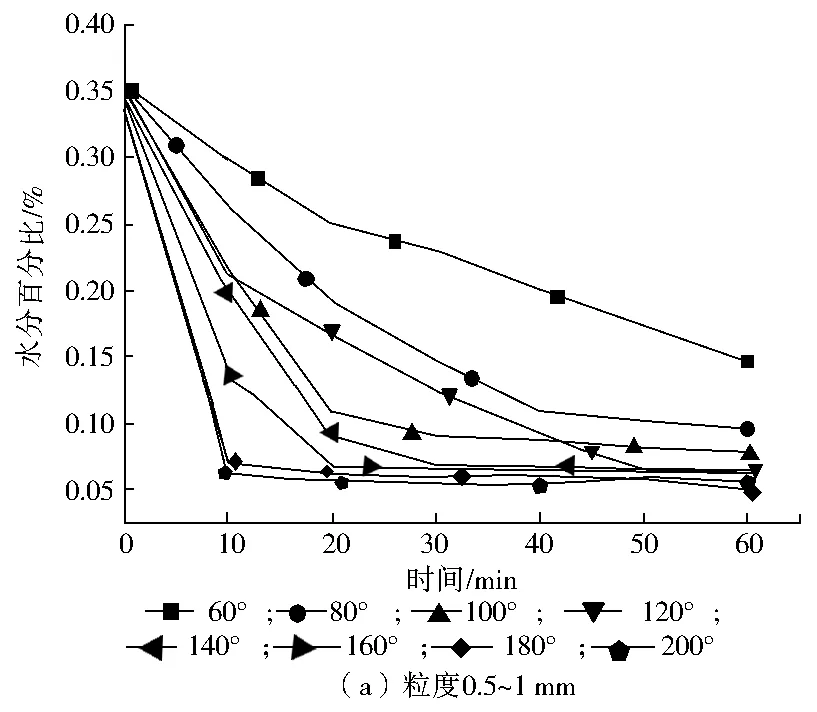

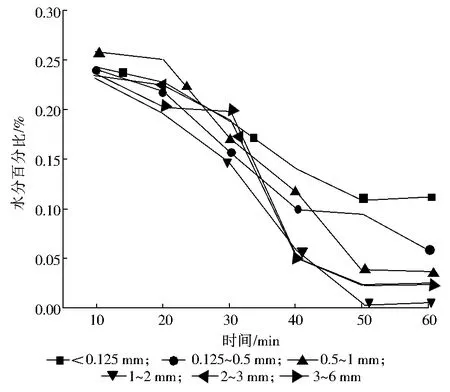

从图2可以看出,不同粒度的煤样,在真空干燥条件下,煤样干燥60 min后含水量值一样。粒度为3~6 mm的煤样,在前20 min内,水分含量变化较小,20~30 min内水分含量迅速下降,但相比于同一时间的其他粒度的煤样来说,3~6 mm煤样的含水量较高;中等粒度的煤样干燥速率相近,粒度较小的煤样干燥速率最高。在干燥时间为60 min时,不同粒度的煤样含水量值相一致。

图2 不同粒度煤样真空干燥曲线

2.2 热风干燥条件下温度及粒度对煤样脱水效果影响

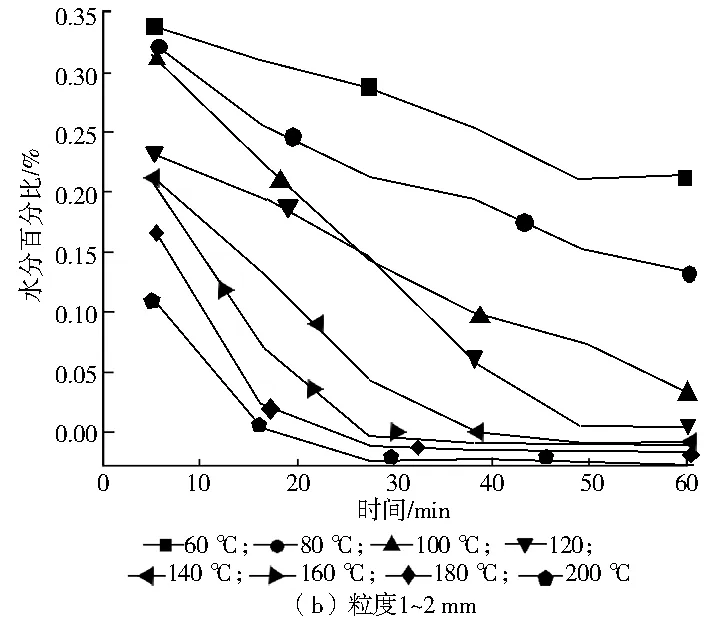

2.2.1 热风干燥条件下温度对煤样脱水效果影响

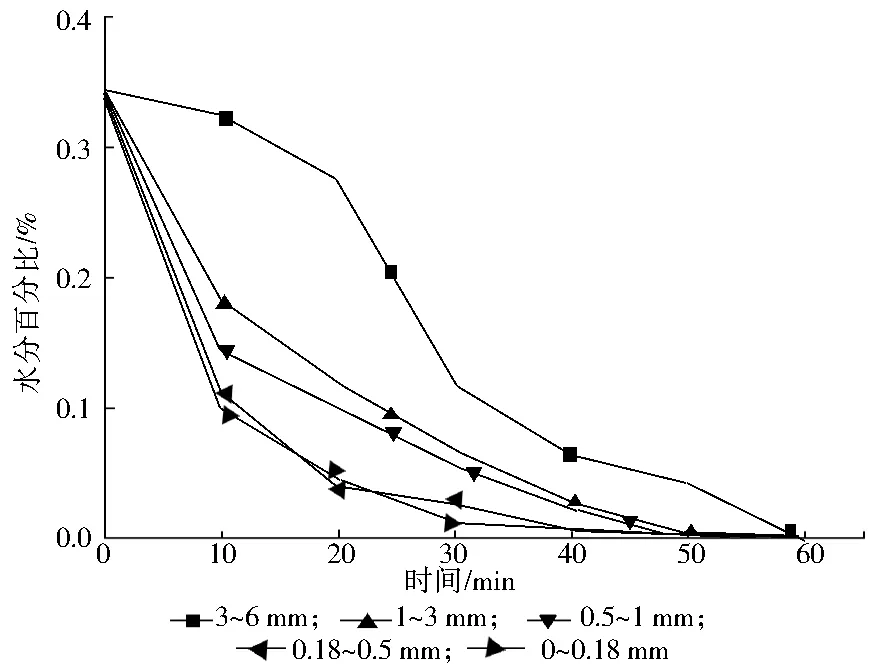

从图3可以看出,热风干燥条件下,较小粒度的煤颗粒在较低温度下,干燥速率较慢,干燥后水分百分含量较高;干燥温度为80~120 ℃,随着干燥时间的增加,煤样百分含水量在50 min内呈线性趋势下降,继续干燥,煤样百分含水量不变;当干燥温度为140~200 ℃时,煤样含水量在30~40 min内达到最低值,继续增加干燥时间,煤样含水量不再变化。粒度较大的煤样,其干燥曲线与粒度较小的煤样干燥曲线相类似;且在干燥温度为120 ℃时,干燥50 min时煤样水分百分含量达到最低,接近温度为200 ℃煤样干燥后的含水量。

图3 不同温度下不同粒度煤样热风干燥曲线

2.2.2 热风干燥条件下粒度对煤样脱水效果影响

从图4可以看出,随着干燥时间的增加,煤样粒度为1~2 mm的煤样,干燥后水分含量值最低,其次是粒度更大一些的煤样,粒度较小的煤样在热风干燥条件下,干燥效果较差。这是因为,热风干燥是通过气流对煤样进行干燥,粒度较小的煤样,煤颗粒间空隙较小,气流可以流过的空间较小,使得有些颗粒无法受到热风的吹袭,干燥效果较差;颗粒太大的煤样,煤颗粒间空隙较大,但热风并不能破坏煤的结构,只能干燥煤颗粒表面的水分,干燥效果也不是很明显。中等粒度的煤样,经筛分后,煤表面的大孔坍塌,储水能力降低,且煤颗粒间空隙合适,可以允许更多的热风穿过煤颗粒间,达到较好的干燥效果。

图4 不同粒度煤样热风干燥曲线

2.3 微波干燥下干燥时间及粒度对煤样脱水效果影响

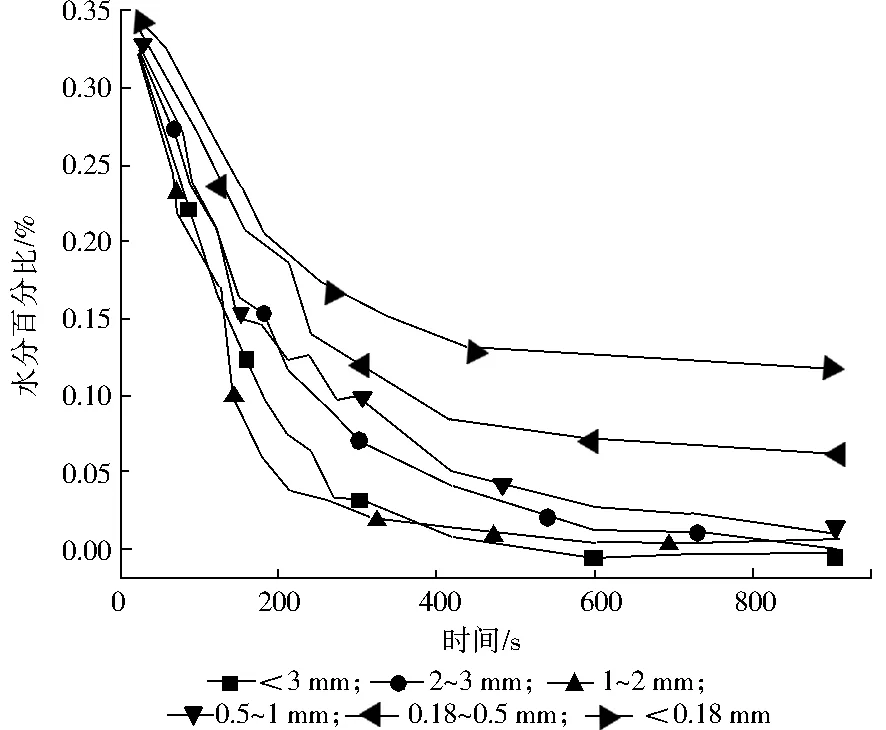

从图5可以看出,较小粒度的煤样干燥效果较差,随着煤样粒度的增加,煤样干燥后含水量依次降低;粒度在0.5~3 mm的煤样,干燥后的含水量值相近。

图5 不同粒度煤样微波干燥曲线

由图5可知,因为在微波磁场的作用下,煤样中的极化分子和羟基等极性偶极子[5],克服分子热运动和分子间相互作用力产生大量的热量干燥煤样。首先,煤样表面吸收微波能量转化成热能,煤样水分快速蒸发,随后,煤样内部水分向外扩散,继续加热,内部水分扩散阻力增加,干燥速率降低[5-7]。

2.4 不同能量作用下煤样的红外光谱图

从图6可以看出,煤样表面含有大量的含氧亲水性官能团,真空干燥后,部分含氧官能团的峰消失或降低,说明真空干燥可以使得煤样表面的亲水性含氧官能团发生变化,且随着干燥温度的增加,含氧官能团的吸收峰值减小。

热风干燥后,煤样的骨架没有发生变化,只是含氧官能团的吸收峰值降低,同真空干燥机理相类似;且热风干燥后,煤样表面含氧官能团的吸收峰强度比真空干燥后的低,这是因为热风干燥使得煤样表面发生了氧化而降低了煤样表面的含氧官能团[5-7]。微波干燥后,煤样的含氧官能团吸收峰强度明显低于真空干燥和热风干燥,微波能量可以快速脱除煤样的水分,降低煤样亲水性基团的含量。

3 结 语

1) 干燥后的煤样表面亲水性基团含量降低,煤样颗粒的骨架结构并未发生明显的改变;

2) 热风干燥通过煤样表面含氧官能团的氧化,降低了煤样亲水性;热风干燥对中等粒度的煤样干燥效果较好;

3) 真空干燥与热风干燥相比,在降低煤样含水量的同时,可以避免煤样表面的氧化;

4) 微波干燥可以在较短时间内达到真空干燥和热风干燥140 ℃的干燥效果,干燥效率较快。