磁选设备维修改造技术攻关

李 伟

(山东钢铁莱钢集团设备检修中心,山东莱芜 271104)

1 背景

磁选设备是指根据材料的磁性特征,利用磁性设备将含有磁性的材料从其他材料中分离出来,用来进行这种操作的设备机械就叫磁选设备,一般用作磁铁矿等磁性矿产的生产筛选。特钢事业部50 t 电炉磁选设备采用鄂式磁选破碎机,主要承担特钢事业部本部及特钢银前区域的钢渣筛分工作,为特钢事业部每年提供约300 万元附加效益,是特钢事业部的重点创效项目,因此事业部对磁选设备的稳定运行也提出了较高要求。

2 现状

现磁选设备因使用频率极高,部件磨损较快,如锤头,皮带,转子,衬板等每月都要进行多次更换或维修,而在维修时设备必须停机,每次更换锤头均需7 h 左右,更换皮带要6 h 左右,更换转子及衬板也要5 h 左右,且耗用维修资源较多,严重制约设备稳定运行及检修资源的安排,因此,磁选设备改造及维修技术改进也是势在必行。

3 实施计划

为更好地实现改造工作,检修部制定了具体改造计划如下。

(1)研究磁选锤头保养及焊补工艺,提高锤头使用寿命。

(2)探索维修工艺技术改进,提高锤头更换,转子更换等的检修效率。

(3)与生产单位一起研讨磁选设备的部分改造工作并逐步实施。

4 实施过程

检修部根据项目要求,认真组织实施,具体过程如下。

4.1 改进磁选锤头保养及焊补工艺

锤式破碎机锤头是一种历史较久的破碎机上必不可少的配件,也是破碎机上主要的易磨损件,其质量好坏、耐磨性强弱直接影响着锤式破碎机的工作效率和效益。破碎机锤头在使用过程中的保养也是提高破碎机锤头使用效率的关键。特钢老区鄂式磁选破碎机锤头材料为ZGMn13,同样也是抵抗强冲击、大压力物料磨损等耐磨材料中的最佳选择。锤头材料见表1。

表1 ZGMn13 化学成分

鉴于高锰钢材料及特殊的机械性能,检修部技术人员与电气焊人员一起商议讨论焊材及焊接工艺,决定如下两种焊接工艺,焊条分别选用D256 焊条和奥302 焊条。焊接前应打磨焊缝,要彻底清理工件坡口及边缘,去除铁锈、油污,同时将焊条烘干;焊接时,选择小直径焊条(3.0~3.5mm),小电流、高电压、多焊层、多焊道、快速焊接;如采用直流焊接,焊条接正极;焊接每层后要锤击焊缝,以提高其抗热裂纹能力。焊接后,采用流动水降温,使焊缝快速降温,以免影响使用。

在经过对比实验之后,在相近的工作条件下,使用不同焊条的锤头寿命还有一定的差距,D256 焊条焊接后使用寿命达到21~23 天,302 焊条焊接后使用寿命为15~17 天,因此项目组决定将焊材固定为D256 焊条,以确保焊接质量。

另外,破碎机锤头使用寿命另一关键因素为平时保养不到位。首先,避免钢铁料等对锤头使用寿命有致命破坏性的杂物进入破碎机内部;其次,锤式破碎机内部间隙的大小,转字体与反击板、衬板以及锤头之间的间隙,是锤式破碎机最主要的内部间隙。间隙的大小关系到衬板及安全门附近是否有积料。如果积料存在,而锤头无法将积料从衬板上压下时,锤头就会受到严重的摩擦磨损。对此,项目组成员进行了多次试验,确定本磁选破碎机的内部合理间隙为(185~205)mm,同时生产单位也制定相应操作标准,要求每周两次对间隙进行检查调整,确保内部间隙在合理位置,尽量避免对锤头本体的严重摩擦磨损。

4.2 提高磁选设备备件维修效率

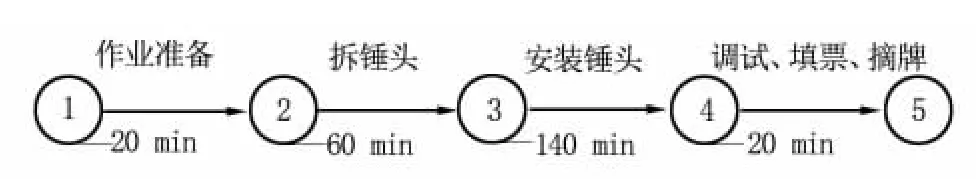

原磁选锤头更换效率较低,需7 人7 h 左右,严重制约了检修效率,磁选更换锤头的网络工程进度如图1 所示。

图1 磁选更换锤头网络进度表

由图1 可明显看出,锤头更换的难点在拆装锤头过程面,在转子其圆周的销孔上贯穿着销轴,转子上开有两销孔,销孔中央至回转轴心的间隔是不同的,用来调剂锤头和衬板之间的间隙。为了避免转子和锤头的轴向窜动,在转子两端用压紧锤盘和锁紧螺母固定。而检修工作中最困难的就是拆装销轴及锁紧螺母,因其材料均为奥氏体不锈钢,无法采用气割等工具将其快速清除并更换,只能采用手工将其拆卸下并在安装完锤头后再进行安装紧固,费时费力。检修部通过对电动扳手进行改造,将原电动扳手改造成适合拆装锤头的工具,大大缩短了锤头的更换效率。在多次试验后,磁选锤头更换的工程网络进度调整为图2 所示。

图2 优化后磁选更换锤头网络进度表

整体检修时间由7 人7 h 缩短为6 人4 h,大大节约了人力资源及占用设备维修资源。

经过以上专用工具的改造,在更换衬板及转子时也起到了极大的作用,更换衬板由7 人5 h 缩短为5 人3 h,更换转子由10 人8 h 缩短为10 人5 h,大大节省了停机时间及检修资源的投入。

4.3 与生产单位一起研讨磁选设备的部分改造工作并逐步实施

原磁选设备在筛选钢渣时不论钢渣大小均一起进入破碎机,严重影响了设备使用效率及使用寿命,特别是部分客户对钢渣颗粒度要求不高时,也要通过磁选设备进行筛选破碎,造成了磁选设备的过度使用,也加剧了磁选设备磨损情况。

通过与生产单位技术人员及设备操作人员商议,项目组对磁选钢渣筛子进行改造,改为可调整多粒度筛子,主要筛选粒度为50 mm 以上的钢渣,同时,在原过滤筛后,加装长为2000 mm×2000 mm 二级过滤筛。将筛孔由一级的10 cm 改为6 cm。经过试验,二级过滤筛可大幅减少进入磁选机渣量,减少机械磨损,延长了使用设备寿命。

5 效果

(1)直接效益。经过以上所有措施实施后,磁选锤头焊补更换周期从7 天延长至1 个月。每月可节约磁选锤头18 个,节省人工6 人×5 h×3 次。按每个锤头600 元,人工120 元/h 计算,年效益为256 200 元。磁选转子寿命提升为每年更换一次,节省人工10 人×5 h×1 次,每台转子造价12 万元,年效益为126 750元。磁选衬板寿命提高至每年更换一套,节省人工7 人×3 h×1 次,每套衬板造价8.5 万元,年效益为878 35 元。

(2)间接效益。因设备故障停机检修时间大大缩短,设备工作效率有较大提升,预计每年为特钢事业部增加钢渣收益约50万元。合计经济效益全年97.08 万元。

6 技术创新点或相关获奖及专利证明

(1)技术创新点,工艺的确定:根据特殊材料,选取不同的焊材进行试验,最终制定相应的焊接工艺,确保焊接质量,检修部根据自身情况,量身打造的一套焊接工艺,既满足设备要求,又能充分利用资源,提高职工电气焊理论及实践水平。

(2)专利申请方面。本项目中研究使用的可调整多粒度筛子简单易行,是国内先进,现正在专利申请过程中。

7 结论

经过检修部努力,磁选设备攻关任务圆满完成,每年为特钢事业部可节约此项备件费用30 余万元,大大降低了磁选设备的故障率,增加事业部钢渣收益50 万元以上,同时减少了特钢检修部维修资源的投入;另外检修部经过此项目的实施后,积累了磁选破碎机方面的宝贵经验,为检修部以后继续承担此类项目及市场化运作等打下了良好的基础。