螺旋管内气液分离仿真分析*

来跃深,雒明世,张 峰,张 飞

(1.西安工业大学 机电工程学院, 西安 710021;2.西安石油大学 计算机学院, 西安 710065)

螺旋管具有优越的结构特性和自生的离心力场,在工业生产中应用广泛。目前,在石油处理方面,螺旋管对多相流的作用已得到充分体现,其通过强制方式使流体做螺旋运动的时间延长,以此克服了旋流入口节流压力损失大以及离心力作用时间不足等瓶颈。

目前国内对螺旋管的研究已取得了一定成果,文献[1]模拟了带孔螺旋管内油水两相流在不同流速和不同油水配比工况下的油水组分、各相流量等重要性能参数的变化和分布情况。文献[2]对旋流管内气液固三相的分离进行了实验研究。文献[3]对无孔螺旋管和开孔螺旋管以及回转半径和入口流量对流场分布和螺旋管分离器分离性能的影响做了分析。文献[4]对螺旋管内气液两相流动阻力特性进行了实验研究,得到了不同工况条件下螺旋管内阻力数据,确立了摩擦阻力与相关物理量的函数关系。文献[5]利用Fluent软件,采用Realizablek-ε模型对不同流速、不同开孔条件下螺旋管内部流场进行了数值模拟分析。目前对螺旋管的研究较多,但对螺旋管的理论分析与设计研究较少,文中基于螺旋管分离原理,利用Fluent软件仿真螺旋管对气液分离的作用以及不同流速下的气液分离状况。

1 螺旋管设计

流体经过管路进入螺旋管,使流体的运动由线速度变为角速度,进而产生了离心力,受离心力作用以及气液两相之间存在的密度差,使气液实现了分离,在管内可形成较为明显的分离界面[6]。

螺旋管内气液两相的分离是通过其产生的离心力来实现的,螺旋管的主要参数有口径、匝数和回旋半径等[7]。

螺旋管的口径主要是通过入口流速和离心加速度来确定的,螺旋管的三维模型如图1所示。入口流速v和离心加速度a的计算公式分别为

(1)

(2)

式中:Q为流体总流量;D1为截面直径;D2为螺旋管回旋直径。

由式(1)~ (2),可得

(3)

(4)

假设入口流体内气相与液相均匀分布。流体流经螺旋管的过程中由于离心的作用,密度较大的液滴会沿着螺旋管截面径向向外移动,移动的最大距离为截面直径D1;密度较小的气相移动方向相反,二者均移动结束,气相与液相即实现了分离。液滴移动距离D1所需时间为

(5)

其中u为液滴的移动速度。

流体在螺旋管中流动的时间为

(6)

其中n为螺旋管匝数。

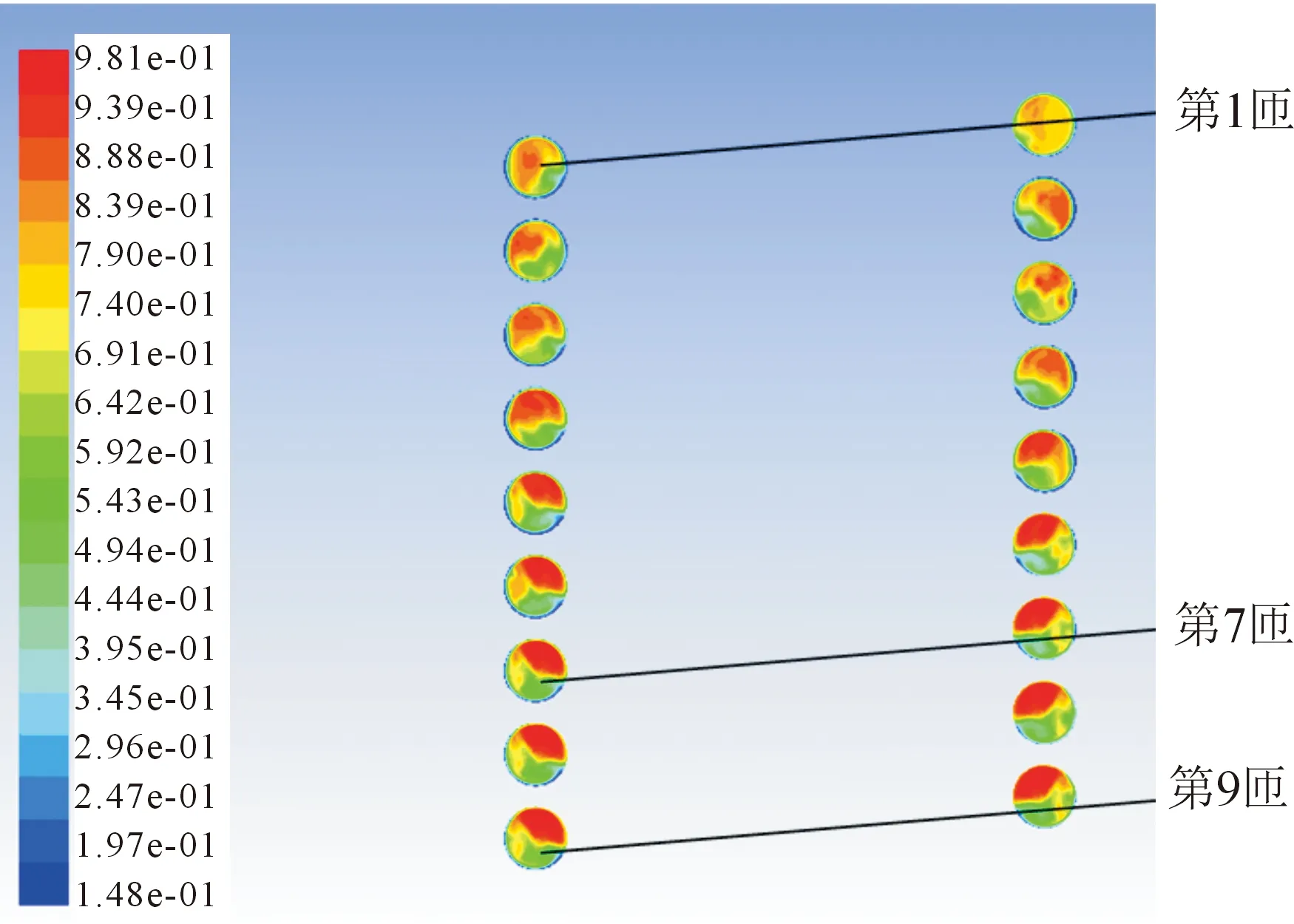

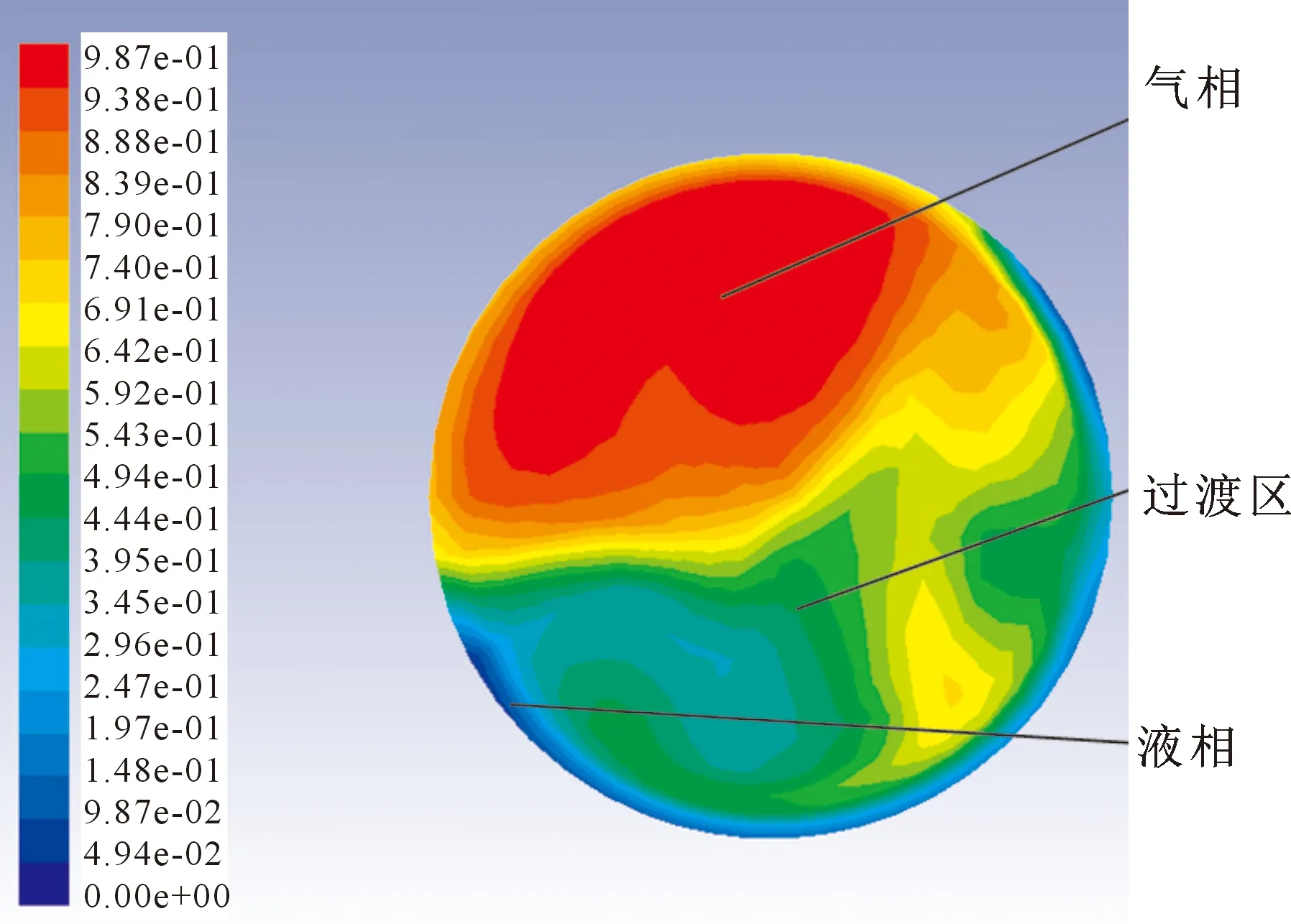

令t1 (7) 根据式(3)、式(4)及式(7)即可确定螺旋管的参数。 根据螺旋管设计与计算方法,可计算出螺旋管各部分的参数,可得螺旋管的三维模型,如图1所示。 图1 螺旋管模型 数值仿真模拟分别对两种工况进行,分别是入口速度为1.65 m·s-1与3.00 m·s-1,其他的条件包括欧拉模型、湍流模型、温度及压力等保持不变。在湍流计算中,常用的湍流模型有单方程(Spalart-Allmaras)模型、k-ε模型[8-9]、雷诺应力(Reynolds Stress Model,RSM)模型和大涡模拟(Large Eddy Simulation,LES)模型等。从目前对螺旋管的数值模拟研究中发现,多数文献采用RNGk-ε模型,并取得了较好的计算结果。RNGk-ε模型是对瞬时N-S方程用重整化的数学方法推导出来的一种改进的k-ε模型[10],此模型对具有旋转流动的流场的计算更好。因此在本模拟中湍流流动模型选用RNGk-ε模型。湍流模型设置如图2所示。 工况1:采用欧拉模型,打开能量方程,湍流模型选择RNGk-ε,入口速度1.65 m·s-1,环境温度295 K,压力为标准大气压,螺旋管内各匝截面流体的分布如图3所示。 观察图3中螺旋管截面内气相和液相的分布情况,可以看到,螺旋管第1匝的入口截面基本是均匀的,说明这时流体刚进入螺旋管,基本还没有开始分离。从第2匝到第4匝,螺旋管截面分布明显不均匀,流体逐渐分离为气相、液相及过渡区;第5匝到第7匝,分布的不均匀性已非常明显,分离程度进一步深化;到了第7匝以后,分布情况基本不再发生变化,说明分离过程已经结束,螺旋管某一匝(第7匝)截面的放大图如图4所示。 图2 湍流模型设置 图3 工况1气液分离云图 从图3可以看出流体在螺旋管中的分离过程,随着流体在螺旋管内的流动,匝数增加,流体在螺旋管内逐渐地分离,气相逐渐集中在螺旋管的内上部,液相逐渐集中在螺旋管内下部,到了一定程度基本不再变化。 图4中,当流体流动到螺旋管第7匝处,气液分离以后气相在螺旋管内上部的体积分数达到了98.7%,面积约占螺旋管截面的30%,液相集中在螺旋管内下部的近壁面处。中间存在较厚的过渡区域,气液两相的分界面不清晰。 图4 螺旋管第7匝的气液分离云图 工况2:入口速度增加到3.00 m·s-1,其他条件与工况1相同,各匝截面流体的分布如图5所示。 从图5可以看出,螺旋管第1匝的入口截面仍然均匀;从第2匝到第4匝,螺旋管截面分布的不均匀性变化非常快;到了第4匝以后,分布情况基本不再变化,分离已经结束,螺旋管第4匝的截面放大图如图6所示。图6中,气液分离以后气相在螺旋管内上部的体积分数达到了99.6%,面积约占螺旋管截面的50%;液相在螺旋管内下部的近壁面处的体积分数达到了95%;分界面清晰,中间的过渡区域明显变薄。 与工况1相比较,由于入口流体流速增大,流体在螺旋管内的分布不再变化的现象从第7匝提前到第4匝,气相在螺旋管内的体积分数进一步提高,过渡区域变薄,气液两相的分界面清晰,说明气液两相的分离效果提高了。这表明螺旋管入口流体流速以及螺旋管内流体流速对分离过程与分离效果有重要影响,流速大则分离过程短,分离效果好;或者说要达到一定的分离程度,高的入口流速使螺旋管的匝数可适当减少。在设计分离器时,如果流速较高,则可以适当减少螺旋管匝数,进而减小分离器体积;另外,对于螺旋管的形状(或结构)、材料,只要可以降低流动的阻力,加快流动速度,同样能够提高分离效果,减小分离器体积。 图6 螺旋管第4匝的气液分离图 根据图6所示的分离完成时螺旋管截面流体分布状况,若分别在气相和液相集中处开排出孔,将气相和液相提前排出,可减小螺旋管出口的飞溅与混合。 螺旋管通过离心原理实现密度不同流体的物理分离,流速对分离效果有着重要的影响。通过对螺旋管内气-液分离过程中各截面流体分布进行仿真可见,在本文条件下当流速为3.00 ms-1时螺旋管第4匝的分离程度优于流速为1.65 m·s-1时第7匝的分离程度,验证了螺旋管对气液分离的作用及速度对分离的影响。入口速度越大,分离速度越快,分离效果越好,为提高流体分离效果、减小分离器体积提供了方法和依据。2 仿真及分析

3 结 论