自适应控制系统在高铁构架数控加工中的应用

张忠敏,贾广跃 ,韩 磊,湛红晖,宋福田 ,杨 龙

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.华中科技大学 无锡研究院,江苏 无锡 214174)

随着我国轨道交通及高铁事业的飞速发展,作为高铁重要零件之一的构架生产保障得到了越来越多的关注。构架的加工工序中,利用数控加工中心对其孔、面的正/反装夹加工是工艺路线中耗时最长,最难保证的工序。在此加工过程中,往往由于工艺编制不合理,机床刀具寿命到期前未及时更换等原因,发生构架加工不合格甚至设备造成损坏的现象。

当前在针对同一类型零件相同工序的数控加工过程中,往往是使用相同的数控加工程序,所有工艺参数(如进给、倍率等)均由数控加工程序限定。在机床实际加工过程中,无法根据实时的工况进行工艺参数的调整,仍然按照预设控制指令操作加工,导致加工效率较低,甚至工件报废或设备损坏。

自适应控制技术[1]是数控加工领域中的一项重要突破,其可针对零件材料特性、加工工艺参数、加工行程等参数,通过监控机床的主轴电流并转化成相应的负载曲线,并利用神经网络[2]、模式识别以及深度学习等技术建立加工模型,学习零件加工过程特征。学习的结果可形成针对特定加工程序段的倍率以及进给量的自动调整指令,从而优化零件加工过程,提高加工效率[3-4]。

1 方案设计

1.1 方案架构

本系统设计采用三层架构实现自适应控制功能,各层的具体组成如图1所示。

图1 系统架构图

(1)物理层。物理层由数控加工中心,端子型分线盘IO模块等组成,是数据的来源和系统优化的对象,通过与设备上的高速输入输出点位相连,实现状态数据与控制信号的双向传输,同时借鉴基于主轴电流的分析方法,通过霍尼韦尔电流传感器采集主轴三相电流数据,并传输至数据处理层[5-6]。

(2)数据处理层。系统的数据加工主要由嵌入式操作系统环境下的上位机与下位机、数字信号输入/输出模块、信号调理模块等组成[7-8]。由数控加工中心采集回来的数据在此根据信号调理规则进行处理,形成加工负荷特征曲线。与机床的通信则通过数字信号输入/输出模块实现,相关自适应调整指令由这些模块传输至数控加工中心上。

(3)服务层。服务层主要进行工艺参数优化计算,根据自适应学习结果生成相应的自适应控制指令。同时加工过程历史数据可在服务器上做长期保存,相关结果也可通过系统接口向外部系统提供支撑,如供现场生产控制中心进行集成展示[9-10]。

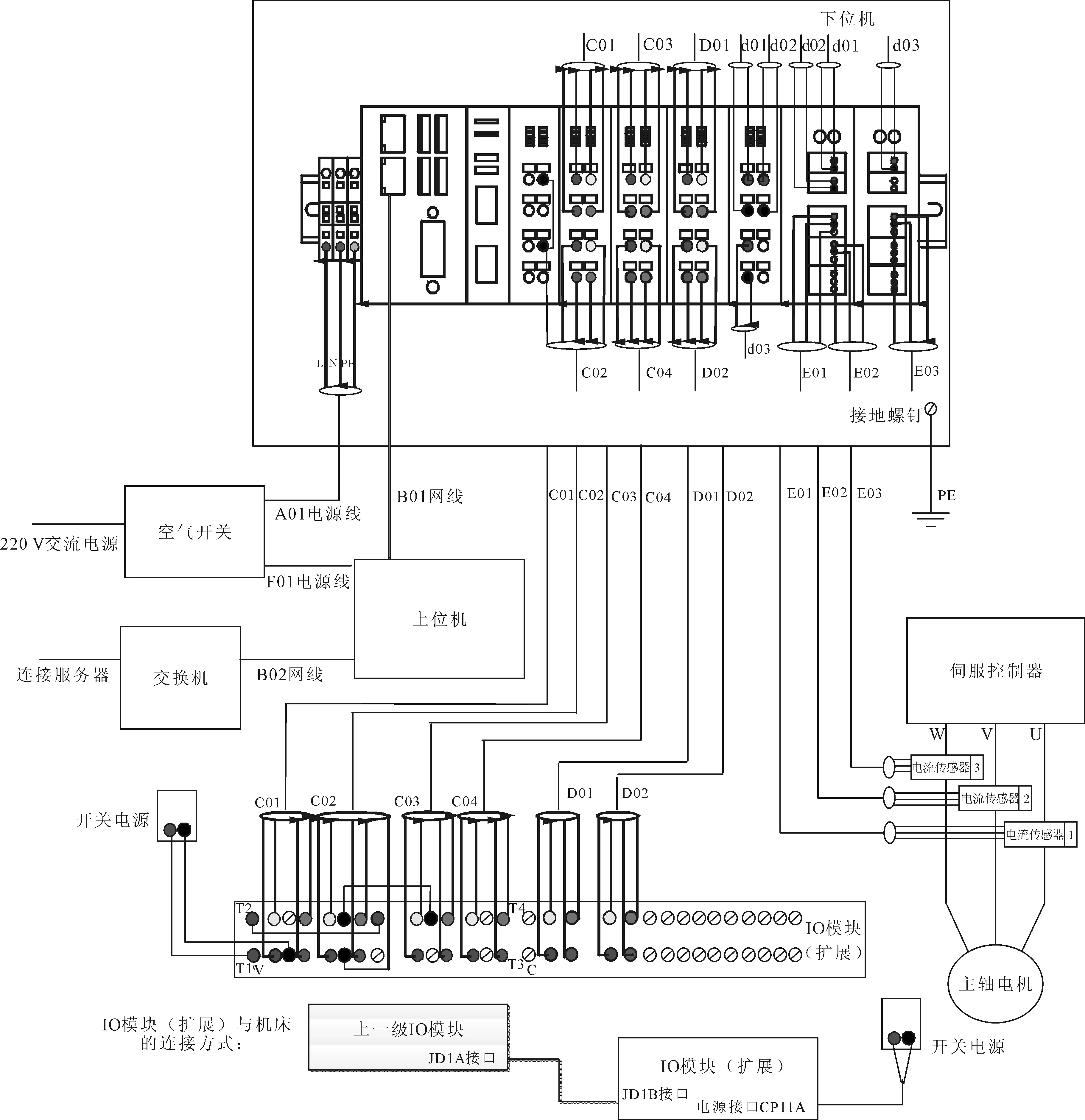

1.2 网络拓扑

系统网络拓扑如图2所示,接线情况如下:

(1)A01、F01分别为上位机和下位机的电源线,电源均为220 V。

(2)B01网线两端分别接上下位机,用于自适应控制系统的上下位机的通信。B02网线两端分别接上位机与交换机,进而与服务器进行通信。

(3)IO模块(扩展)是为了实现自适应而扩展的IO。扩展方式如图2最下方所示。利用IO link线,将IO模块(扩展)的JD1B接口与机床的原有的上一级IO模块的JD1A接口连接,IO模块(扩展)由机床24 V开关电源供电。

图2 网络拓扑图

(4)3个电流传感器套在主轴电机的电线上,目的在于采集主轴的电流,E01、E02、E03线缆将电流信号传给下位机。这些数据将用于实时计算加工负载。

(5)d01、d02、d03为下位机内部数据传输线,用于内部电流信号的传输。

1.3 加工关键特征获取

加工关键特征获取过程如图3(a)所示,在龙门加工中心主轴的三相电源上分别装上霍尼韦尔电流传感器,实时获取龙门加工中心主轴上的电流信号如图3(b)所示。通过下位机的信号调理模块对原始电流信号进行硬件滤波处理,去除高频干扰信号。将信号传递到刀具自适应控制系统的上位机,实时提取加工电流信号的特征。将加工负荷特征曲线进行平滑处理,上位机实时显示光滑的加工负荷特征曲线,如图3(c)所示。

图3 数据处理过程示意图

在特征获取的过程中,为保证系统特征的精准识读,对于程序各加工段特征需有针对性的识别和区分。以下以工进和快进的识别为例,介绍加工负荷特征曲线的生成过程。实现工进和快速进给的识别和拼接,对刀具在线检测技术有重大意义,可以避免因机床操作人员调节快速进给倍率而导致实时加工负荷曲线与前期学习模型不一致而产生的误报。工进快进段拼接算法代码如下。

%% 工进段的拼接

sign=data(:,4);%导入工进判断信号

sign_1=floor(mod(Sign,8);%判断工进

FJ_2=zeros(length(data(:,1)),1);%预设加工负荷数据|存储空间

n=0;

for k=1:length(data(:1))

if Sign_1(k)==1

FH_2(n+1)=FH_1(k);

n=n+1;

end

end

FH_3=FH_2(1:n);

图4 拼接算法流程图

拼接算法流程如图4所示。拼接算法样例如图5所示。由图5可知,拼接的信号重复率更高,有效避免了操作工人调节快速进给倍率而导致学习样本发生曲线平移,得出不够精准的学习模型。在监控阶段中,利用拼接算法,可以提高控制系统的精确性,也可以避免自适应控制系统因操作工人调节快速进给倍率而误报。

1.4 自适应控制的实现

通过对前期某一型号零件的多个加工过程监控数据样本进行模式识别和深度学习后,得到了该型零件在反面装夹加工工序的切削负荷实时调控模型。针对某监控段范围内的工进阶段,通过实时对比加工负荷与切削负荷调控模型,当加工负荷低于切削负荷调控模型时,自动通过控制指令提高机床加工进给倍率,当加工负荷高于切削负荷调控模型时,降低进给倍率,从而实现了对加工进给倍率的自适应调节。

图5 信号拼接算法样例

2 现场应用流程

自适应控制系统硬件由上位机、下位机、IO模块(扩展)、3个电流传感器组成。并使用机床的24 V开关电源和220 V交流电源。现场安装效果如图6所示。

图6 自适应系统硬件示意图

现场安装和测试步骤如下:

(1)设备断电,等待放电结束,确保接线过程全程无电,进而确保人员和设备安全;

(2)在机柜内装配DIN导轨,并在DIN导轨上安装端子分盘式IO模块(扩展)。在配电柜中安装下位机,将上位机挂在加工中心操作面板旁的护栏上;

(3)完成自适应控制系统各部件之间的连线。

(4)检查各部件接线情况,确认正确后,给加工中心、自适应控制系统供电;

(5)将新PMC(production planning material control)系统程序上传到加工中心;

(6)龙门加工中心在MDI(manual data input)模式下,测试监控段识别程序、工进与快速进给判断程序、进给保持程序、信息提示程序和报警程序等控制程序;

(7)测试下位机与机床通信、下位机与上位机通信;

(8)在数控加工程序中添加监控代码,根据加工参数初步设置自适应控制系统的系统参数、进入加工参数学习阶段(不控制机床);

(9)根据学习结果生成控制模型,实际运行过程中,根据实时对比结果,控制机床进行加工参数的实时调节。

在与类似于制造执行系统的智能制造管控系统集成后,通过在车间现场部署的智能看板,所有龙门加工中心的负荷变化情况一目了然,如图7所示,从而大幅提高现场加工过程中异常处理的及时性。

图7 车间看板展示机床加工负荷

3 结论

随着智能制造深入推广应用,数控加工这一模式也为越来越多的企业所采用。对于相对比较稳定的产品加工过程,利用自适应控制技术不仅可以对加工工艺执行过程进行优化,不断提升零件加工效率,也可以对生产过程中发生的各类异常进行及时的介入和处理,避免更大的损失。