宝日希勒褐煤在合成气与复合溶剂系统下的液化性能研究

童国通, 吴荣生

(1. 杭州职业技术学院, 浙江 杭州 310018;2. 杭州力膜科技有限公司, 浙江 杭州 310018)

中国褐煤资源丰富,但因其含水量高、易风化和自燃,难以洗选和储存,一般仅作低级燃料进行燃烧,这样不仅产生直接燃烧带来的环境污染,而且也造成资源的浪费。然而,褐煤的化学活性高、反应性强,是直接液化的优选煤种。开发褐煤液化制油技术,对褐煤采用直接液化的方式转变为液体燃料,不仅能弥补化石燃料的不足,而且能实现褐煤资源的洁净高效利用,对保障中国的能源安全和提高煤炭资源的利用率具有重大意义。

针对褐煤高含水量和高含氧量的特点,早在二十世纪初Fischer等[1]提出了采用褐煤在CO+H2O环境中液化的工艺。文献[2-4]提出了采用合成气作为反应气氛,并发现合成气中的CO可以与水发生变换反应消耗水,并提供气相氢源。Hata等[5]发现,在合成气气氛下煤液化性能优于传统氢气气氛。文献[6,7]也发现,高含水系统中合成气气氛下褐煤的液化转化率、油产率均高于纯氢气氛。然而,目前关于合成气气氛(CO+H2)与复合溶剂(水+有机溶剂)系统下褐煤直接液化的研究尚不充分,特别是对合成气气氛下其他反应因素的影响机制仍不明确,有必要对其进行详细考察。本研究以宝日希勒褐煤为原料,对其在合成气与复合溶剂系统下的液化效果进行了实验,考察了液化温度和不同类型催化剂对煤转化率及产物产率等的影响,揭示了不同类型催化剂对该系统下褐煤液化的催化作用,为合成气与复合溶剂系统下褐煤液化技术的开发提供理论支撑和技术数据。

1 实验部分

1.1 原料与试剂

实验采用的其他试剂均为商业化学纯,未经进一步处理。

表1 煤样的工业分析、元素分析及岩相分析

St,d: total sulfur on dry basis;*: by difference;φ: percent of volume

1.2 液化实验

液化实验采用160 mL的磁力搅拌反应釜。称取10 g煤样于反应釜内,再加入1.5 g去离子水,15 g四氢萘(THN)和5%的催化剂(催化剂与煤样质量比)。密封反应釜,利用N2置换反应釜内气体三次,再用反应气置换釜内气体三次,充入初压为4.0 MPa的反应气体。将釜内物料在300 r/min搅拌下加热至设定反应温度,恒温反应60 min,反应结束后,迅速冷却降至室温。用气袋收集釜内气体用于组分检测,排空剩余气体。利用四氢呋喃(THF)反复冲洗反应釜,收集釜内产物,再将液固混合产物进行分离并做进一步检测。

1.3 产物分离与计算

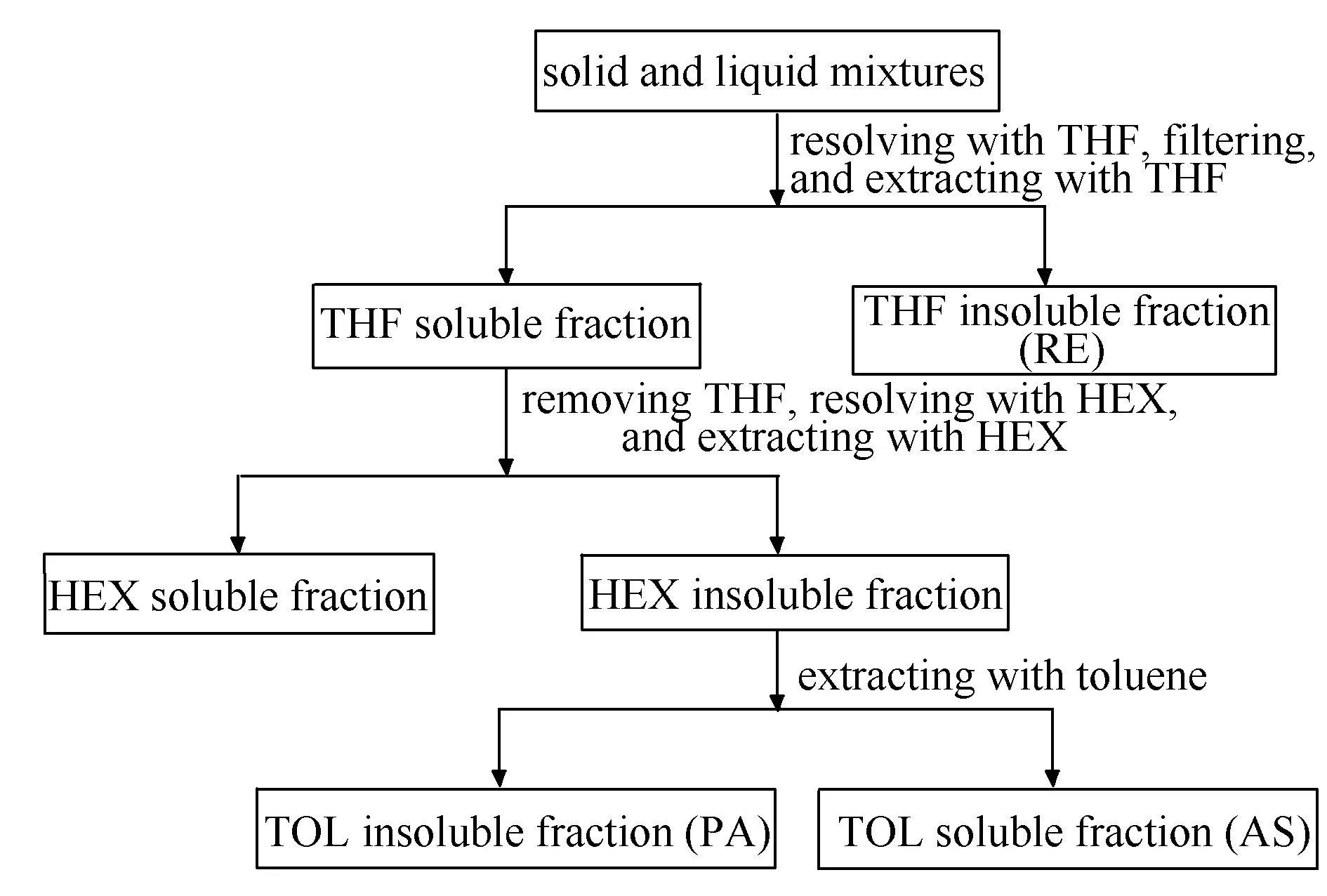

液固混合产物分离流程示意图见图1。液固混合物利用THF进行清洗,将THF溶解后的液固混合物进行减压过滤,得到滤液(THF可溶物)和滤饼。利用索氏抽提器对其滤饼不溶物进行THF抽提,得到THF不溶物(RE),将两步骤中得到的THF可溶物混合。THF可溶物通过旋蒸除去THF,并利用正己烷(HEX)对其进行沉淀、过滤后将滤饼进行正己烷抽提,得到正己烷可溶物(包含液化油(Oil)、正己烷、四氢萘溶剂和萘)和正己烷不溶物。继续利用甲苯(TOL)对正己烷不溶物进行抽提,得到甲苯可溶物(沥青烯,AS)和甲苯不溶物(前沥青烯,PA)。对所有分离产物进行干燥、称重和检测。

图 1 液固混合物的分离流程示意图

宝日希勒褐煤转化率与各液化产物产率计算如下:

转化率:

(1)

前沥青烯产率 :

据了解,庆祝改革开放40周年感动山东人物和最具影响力的事件评选活动是由省委宣传部、省委改革办、省委党史研究院、大众报业集团、山东广播电视台在全省联合开展,旨在大力宣传改革开放40年来为我省经济社会发展做出突出贡献的先进典型,充分发挥先进典型的示范引领作用,奋力开创新时代现代化强省建设新局面。

(2)

沥青烯产率:

(3)

油气水产率:

YdOGM=x-YdPA-YdAS

(4)

气体质量:

(5)

气体转化率:

(6)

式中,x为液化转化率,%;mRE:四氢呋喃不溶物的质量,g;mA:原煤中灰的质量,g;mcata:煤液化催化剂的质量,g;mdaf:干燥无灰基煤的质量,g;YdPA: 前沥青烯产率,%;mPA:前沥青烯的质量,g;YdAS:沥青烯产率,%;mAS:沥青烯的质量,g;YdOGM:油气水产率,%;mG:气体质量,g;VGas:釜内气体体积,L;Pt:气体压力,MPa;t:温度,℃;Ci:i气体体积分数,%;Mi:i气体摩尔质量,g/mol;xG:气体转化率,%;mG:反应前的气体质量,g;m′G:反应后的气体质量,g。

1.4 产物的分析表征

采用上海科创色谱仪器有限公司生产的GC 9800型气相色谱仪对气相产物中各组分的浓度进行测定。载气为Ar, 气相色谱仪配备TDX-01填充柱(柱温60 ℃),TCD检测器(温度60 ℃,测定H2、CO、CO2、CH4),Al2O3填充柱(柱温60-100 ℃,升温速率5 ℃/min)和FID检测器(温度150 ℃,测定C2-4气体)。

采用美国Agilent公司6890GC-5973MS气质联用仪对正己烷可溶物中的有机组分进行测定。测试条件为:载气He (99.999%),流量1.0 mL/min,配备HP-5MS色谱柱(美国Hewlett-Packard公司);柱温箱从60 ℃(保持2 min)以5 ℃/min升温速率升至300 ℃,保持10 min,离子源温度250 ℃,电压70 eV,扫描质量30-500 amu。采用NIST05 和 Wiley7n 数据库对组分定性分析,采用归一法计算各组分的相对含量[8]。

2 结果与讨论

2.1 反应气氛对复合溶剂系统下煤液化性能的影响

在液化温度为450 ℃,C型复合催化剂为液化催化剂条件下考察N2、H2、CO和合成气气氛对液化性能的影响,结果见表2。

表2 不同气氛下褐煤液化转化率及产物产率

由表2可知,在复合溶剂体系CO气氛下褐煤液化转化率最高,可达到83.44%,前沥青烯和沥青烯分别为9.52%和7.51%。合成气气氛下褐煤转化率达到81.15%,前沥青烯和沥青烯产率较低,油气水产率最高(71.53%)。这说明CO气氛下褐煤更容易裂解,而合成气气氛下褐煤能更大程度上促进沥青质向油气水的转化。N2气氛下系统不能提供足够氢源,液化转化率较低,仅为58.65%。而H2气氛下的液化转化率不如含CO的反应气氛,油气水产率为63.41%。这可能是由于系统中含量较高的水阻碍了H2气氛对煤的加氢效果,而气氛中的CO可与水反应发生水煤气变换反应,消耗系统中的水,产生活性氢对煤热解得到的自由基具有供氢作用,从而提高褐煤的转化率[9]。因此,复合溶剂系统下,合成气气氛更有利于褐煤的液化反应。

2.2 温度对合成气与复合溶剂系统下煤液化性能的影响

以C型复合催化剂为液化催化剂,考察合成气与复合溶剂系统中不同反应温度下褐煤的液化性能。表3为不同温度下褐煤液化转化率及产物产率。由表3可知,合成气与复合溶剂系统下煤转化率随温度的升高而增大,400 ℃时煤转化率为73.73%,温度继续升高至450 ℃,转化率继续增大至81.15%。450 ℃时,实验残渣中出现较明显的结焦现象,表明液化反应温度过高时,煤热解自由基碎片容易发生缩聚反应[10],反应温度不宜继续升高。油气水产率随温度的升高而逐渐增大,450 ℃时达到了71.53%。前沥青烯、沥青烯产率分别随温度升高而降低至4.83%和4.79%。这可能是由于高温下气氛中的CO更容易与系统中的水发生水煤气变换反应,产生更多活性氢稳定自由基,促进产物从沥青质向小分子油气水进行转化。因此,液化温度430-450 ℃有利于促进该液化体系下液化油气水产率的提高。

表3 不同温度下褐煤液化转化率及产物产率

图2为合成气气氛复合溶剂系统下CO和H2的转化率。图3为不同温度下的气体组成。

图 2 温度对CO和H2转化率的影响

图 3 温度对气体组成的影响Figure 3 Effect of temperature on the composition of gas

由图2和图3可知,随着温度的升高,C1-4含量也逐渐增大,液化反应程度加剧。CO的转化率也随温度升高而增大,说明CO随着温度升高大量消耗,这与含水条件下发生的水煤气变换反应有关。H2的转化率为负,说明液化过程中均生成了H2,且H2的生成量随温度的升高而增大,最大值为0.0079 mol/g,这与CO的消耗趋势一致。一部分H2来自于煤自身脱氢反应,如氢化芳香结构的脱氢和芳香核缩聚等[11];另一部分来自于水煤气变换反应。高温下CO更容易与系统中的水发生水煤气变换反应,导致随着温度升高CO消耗量和H2产生量增多,由此产生的活性氢对煤热解自由基具有供氢作用[12,13],促进液化转化率和油气水产率增大。综合考虑液化产物产率和气体转化率,430-450 ℃为合成气与复合溶剂系统下较适宜的液化温度。

2.3 催化剂种类对合成气与复合溶剂系统下煤液化性能的影响

以反应温度430 ℃,考察合成气与复合溶剂系统中不同催化剂(不加催化剂(no catalyst)、A、B、C、D、E复合型催化剂)下褐煤的液化性能。表4为不同催化剂下褐煤转化率及产物产率。由表4可知,不加催化剂时的转化率最低(64.67%);其次是A型和B型催化剂催化条件下转化率,分别为67.66%和69.11%,说明单独碱系和铁系催化剂均具有促进煤液化转化的作用,但催化效果不明显。添加C型复合催化剂,液化转化率明显增加至78.55%,其中,油气水产率由不含催化剂下的37.76%增加至56.07%,显示出铁硫复合催化剂较高的催化活性。添加D型催化剂,转化率比加A型或B型催化剂的转化率都要高,说明碱和铁可能存在一定的协同作用,有效地促进褐煤转化。D型催化剂催化得到的的液化油气水产率高于C型催化剂,且含碱催化剂催化液化得到的沥青质(沥青烯+前沥青烯)总产率普遍较低,油气水产率较高,说明碱可能具有促进醚键和羰基的水解作用[14-17],从而促进沥青质向小分子油气水转化。将E型复合催化剂用于褐煤液化,液化转化率最高为92.27%,说明含铁碱硫的复合型催化剂有助于该系统下褐煤的裂解。

综合液化转化率和油气水产率可知,E型复合催化剂对褐煤的裂解和加氢具有较高的催化活性。铁系催化剂能够促进煤大分子结构中的C-O桥键断裂,有利于煤裂解生成小分子有机物[18],同时能够促进煤液化过程中的加氢反应。硫系催化剂可以在铁系催化剂存在的条件下产生Fe1-xS活性相,利于煤的加氢裂解[19]。另外,碱系催化剂除具有促进醚键和羰基的水解作用,还能够有效地促进系统中的水煤气变换作用[20],从而增加活性氢含量,促进自由基稳定,最终提高液化转化率和油产率。

表4 不同催化剂下褐煤液化转化率及产物产率

图4与图5分别为不同催化剂下液化的气体组成及气体转化率。

图4 催化剂对液化气体产物组成的影响

结合图4和图5可知,以C为催化剂时H2含量最高,该催化剂存在的情况下增加碱成分(E型复合催化剂)后H2含量明显降低。另外,含碱催化剂存在时得到的H2含量也比不加催化剂或只加铁时的H2含量低,但CO转化量较高。说明碱型催化剂促进了水煤气变换反应进行,产生更多的活性氢而不是以气态氢的形式存在,用于煤热解自由基的加氢反应,稳定自由基,从而提高了油产率。C型催化剂催化液化,CO转化率不高,而H2的生成率较高,说明铁型催化剂有利于煤的裂解,但加氢效果较差,从而导致煤液化转化率较高,沥青质产率较高。综上,E型含铁碱硫复合催化剂适合作为宝日希勒褐煤在合成气与复合溶剂系统下液化的催化剂。

图6为不同催化液化条件下得到的正己烷可溶物色谱图。表5为液化油(正己烷可溶物中除正己烷、四氢萘和萘)中有机物组成及分类。

图 5 催化剂对气体转化率的影响

图 6 正己烷可溶物的色谱图

图6(a)为不添加催化剂条件下得到的正己烷可溶物。由图6(a)可知,烷烯烃占1.09% (其中,链烷烃占0.89%,环烷烃占0.20%),杂环化合物占1.16%,酚类占1.85%,正己烷占16.01%,四氢萘占24.78%,萘占42.12%,其余是芳烃及其衍生物,占12.99%(单环化合物占5.24%,多环芳烃占7.75%)。由表5可知,排除四氢萘、萘及正己烷等溶剂的影响,将化合物分为烷烯烃、杂环化合物、酚类、单环芳烃及其衍生物(MAHD)和多环芳烃及其衍生物(PAHD)[21]。不添加催化剂时,液化油中烷烃占6.38%(链烷烃占5.21%,环烷烃占1.17%),杂环化合物占6.79%,酚类占10.83%。液化油中以多环芳烃、单环芳烃为主,单环芳烃及其衍生物占30.66%,多环芳烃及其衍生物占45.35%。

图6(b)为C型催化剂催化液化时正己烷可溶物的色谱图。图6(c)为E型复合催化剂催化液化时正己烷可溶物的色谱图。结合表5可知,加入C型催化剂后,液化油中烷烯烃的量明显增多至23.33%,杂环化合物和多环芳烃分别降至1.98%和34.48%,而酚类化合物与单环芳烃及衍生物变化不明显。说明含铁硫的复合催化剂促进了多环芳烃及其衍生物的裂解和杂环化合物的开环反应。

表5 液化油的液相组成分及分类

MAHD: monocyclic aromatic hydrocarbons and derivatives; PAHD: polycyclic aromatic hydrocarbons and derivatives

在E型复合催化剂液化下液化油中杂环化合物仅有0.81%,而多环芳烃发生明显地裂解,从而显著减少,单环芳烃和烷烯烃明显增多,且液化油中以单环芳烃和烷烯烃为主,分别达到36.09%和28.58%。说明碱性催化剂可以使H2异裂生成可以自由移动的活性氢,选择性地转移并稳定自由基[22],从而有效地促进液化油中多环芳烃及衍生物裂解,加氢饱和成单环芳烃或烷烯烃,有机物分子量减小,液化油品质量得到提高[23,24],同时产率增加。该催化剂有效地促进了宝日希勒褐煤在合成气与复合溶剂系统下的液化反应。

3 结 论

在高含水复合溶剂系统中,合成气气氛有利于褐煤的液化反应。合成气与复合溶剂催化系统下,煤液化油气水产率在400-450 ℃下随温度升高而增大,温度过高(>450 ℃)易发生缩聚结焦。反应温度430-450 ℃有利于煤液化反应,转化率可达到81.15%,油气水产率达到71.53%,CO气体发生了明显的转化,发生水煤气变换反应,H2含量增多,利于宝日希勒褐煤加氢液化反应。

液化过程中,C、D、E型催化剂都起到明显的催化作用,有助于提高液化转化率和油气水产率。含铁碱硫的复合催化剂为合成气气氛与复合溶剂系统下较优的液化催化剂,在430 ℃催化液化下褐煤转化率可达到92.27%,油气水产率达79.39%,有效促进了煤中大分子的裂解和系统中水煤气变换反应的进行,同时促进油品轻质转化,提高油品质量。