高浓精炼剂DM-1361用于纯棉织物碱氧一浴煮漂工艺的优化

刘 杰,曲国权,田 雨

(1.齐齐哈尔大学轻工与纺织学院,黑龙江齐齐哈尔161006;2.绍兴德美化工有限公司,浙江绍兴312030)

在纺织印染行业大力推行“节能、降耗、减污、增效”清洁生产工艺的今天,纯棉织物的煮漂等前处理工艺中不利于环保的助剂越来越受限制,开发及应用绿色环保型助剂尤为重要。高浓精炼剂DM-1361为烷基聚氧醚类表面活性剂的复配物,不含APEO,具有优良的乳化、分散及渗透性能,属于环保型助剂,特别适用于纯棉及其混纺织物的前处理[1-3]。本实验将高浓精炼剂DM-1361应用于纯棉织物的短流程碱氧一浴煮漂加工,使棉织物的前处理工艺更加高效、节能、环保,同时杂质去除效果好,棉织物的润湿性和白度明显提高,有利于后续染色、印花及后整理的顺利进行,提高了纯棉织物的产品质量。

1 实验

1.1 材料

纯棉织物;30%H2O2、Na2SiO3、NaOH、NaHSO3(天津市凯通化学试剂有限公司,化学纯),高浓精炼剂DM-1361、稳定剂DM-1408(绍兴德美精细化工股份有限公司)。

1.2 仪器

BS223S电子天平(北京赛多利斯仪器系统有限公司),DK-98-I电子恒温水浴锅(江苏省医疗器械厂),YG(B)871型毛细管效应测定仪(温州大荣纺织标准仪器厂),YQ-Z-48A白度颜色测定仪(杭州轻通博科自动化技术有限公司),YG(B)026D-250型电子织物强力机(南京浩海仪器仪表有限公司)。

1.3 工艺条件

H2O24~8 g/L,高浓精炼剂DM-1361 0.2~1.0 g/L,NaOH 0.5~2.5 g/L,稳定剂DM-1408 0.5~2.5 g/L,80~98℃,45~60 min,浴比1∶30。

1.4 测试

白度:参照GB/T 8424.2—2001《纺织品 色牢度试验相对白度的仪器评定办法》测定[4]。

毛效:参照FZ/T 01071—2008《纺织品毛细效应试验方法》,测定30 min水面上升的中心高度,即为织物的毛效[5]。

断裂强力:参照GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测定。

2 结果与讨论

2.1 影响纯棉织物煮漂效果的因素

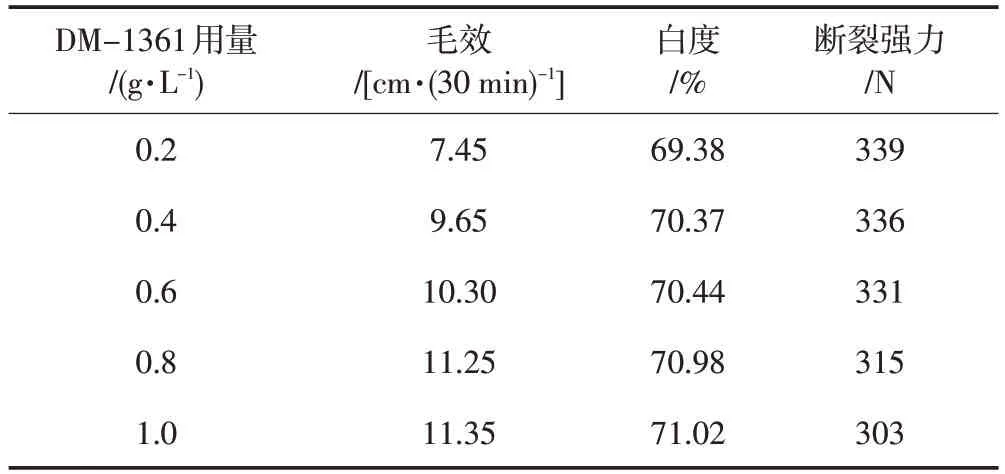

2.1.1 高浓精炼剂DM-1361用量

高浓精炼剂DM-1361用量对纯棉织物煮漂效果的影响见表1。

表1 高浓精炼剂DM-1361用量对纯棉织物煮漂效果的影响

从表1中可以看出,织物毛效及白度随高浓精炼剂用量的增加呈提高趋势,但断裂强力不断下降。原因在于高浓精炼剂用量增加,其润湿渗透、乳化分散和净洗作用不断增强,对杂质的去除能力提高。杂质的去除使得溶液易在棉纤维表面铺展并且渗透,棉纤维内部及纤维、纱线之间的孔隙不再堵塞,故织物毛效提高;加之过氧化氢对色素共轭体系的破坏,织物白度也得到提高。但对棉纤维的氧化作用也增强,纤维大分子受损降解,导致棉织物的断裂强力下降。综合考虑除杂、除色素及纤维受损情况,高浓精炼剂DM-1361用量以1.0 g/L左右为宜。

2.1.2 H2O2用量

由表2可知,织物煮漂后的毛效及白度随H2O2用量的增加而增大,断裂强力则逐步下降。原因在于煮漂液中H2O2的分解产物可以与棉纤维中含有的色素等杂质发生剧烈的氧化作用,破坏了棉纤维胞腔中的蛋白类物质,使溶液能够更畅通地出入孔隙通道而毛效提高;色素的发色体系受到破坏而白度提高;但同时H2O2对纤维的损伤加剧而导致织物断裂强力下降[6-8]。综合考虑毛效、白度及断裂强力,H2O2用量以6 g/L左右为宜。

表2 H2O2用量对纯棉织物煮漂效果的影响

2.1.3 NaOH用量

从表3中可以看出,煮漂后棉织物的毛效随着NaOH用量的增加而增大,最后趋于平衡。原因在于高浓精炼剂随工作液碱性增强,其临界胶束浓度降低且泡沫减少,对硬水、酸、碱等化学物质稳定性好,有利于精炼净洗,棉纤维中的杂质更易去除,故毛效提高。棉织物白度随NaOH用量的增加而逐渐提高,但断裂强力下降,纤维受到损伤,主要是因为H2O2在碱性条件下的分解产物具有漂白作用,可以有效去除棉织物中的色素。当NaOH用量增大到一定值时,棉纤维中的杂质和色素基本去除,故再增大其用量,对棉织物毛效和白度的影响很小,但纤维损伤加剧。综合考虑毛效、白度及断裂强力,NaOH用量以2.0 g/L左右为宜。

表3 NaOH用量对纯棉织物煮漂效果的影响

2.1.4 稳定剂DM-1408用量

由表4可知,随稳定剂DM-1408用量的增加,棉织物的白度及毛效逐渐增大,断裂强力略有下降;稳定剂用量继续增加,白度及毛效反而下降,而断裂强力略有回升。原因是稳定剂可以抑制H2O2的快速分解,漂白有效成分增多,使杂质及色素遭到破坏;加之稳定剂的吸附和络合作用,使脱落的杂质不再沾污到织物上,促进织物白度及毛效的提高。但稳定剂DM-1408过量以后,过度抑制H2O2的分解,工作液中氧化的有效成分不足,影响了杂质及色素的去除,导致毛效及白度下降,断裂强力却有所回升。综合3项性能指标,稳定剂DM-1408用量以2.0 g/L左右为宜。

表4 稳定剂DM-1408用量对纯棉织物煮漂效果的影响

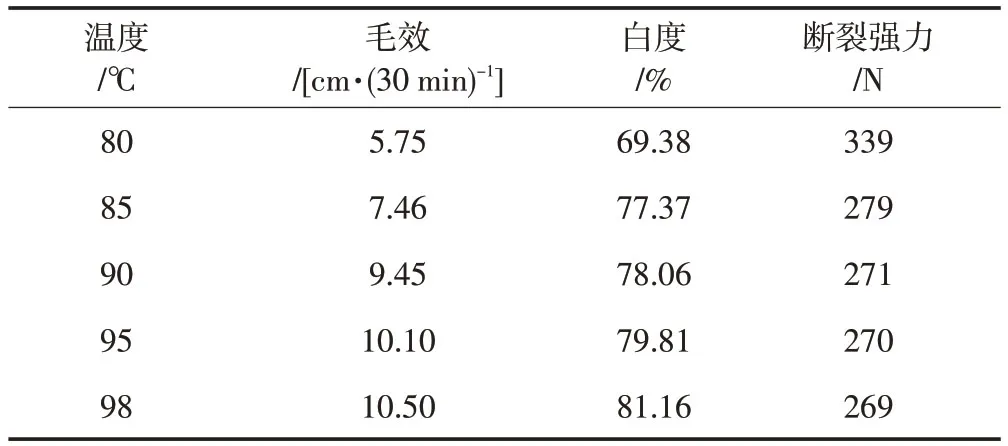

2.1.5 温度

由表5可知,毛效及白度随温度上升而提高,断裂强力反而下降。主要原因是高温可以促进H2O2分解,有利于棉纤维中杂质和色素的有效去除,故棉织物的毛效及白度提高;但同时也会对纤维造成损伤,加之温度升高引起棉纤维中分子热运动加剧,分子间结合力减弱,故断裂强力下降。根据白度、毛效、纤维损伤和工厂设备情况,温度选取98℃,后续对此因素不再优化。

表5 温度对纯棉织物煮漂效果的影响

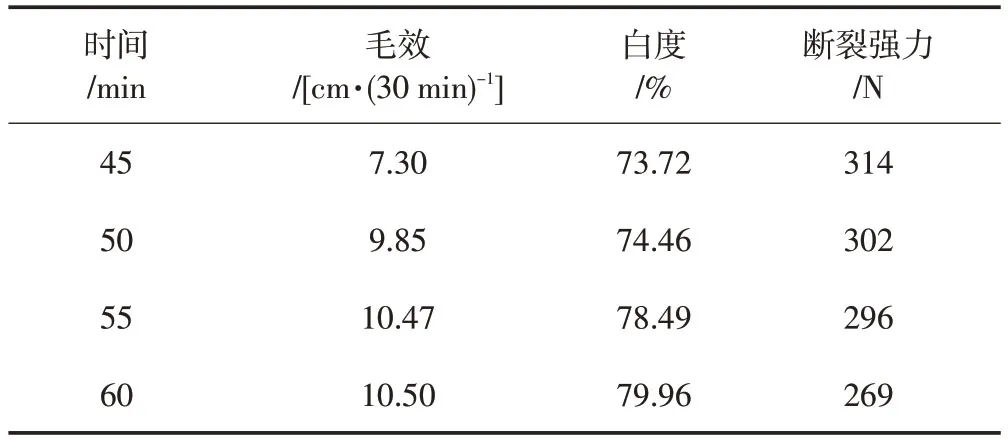

2.1.6 时间

由表6可知,织物毛效及白度随煮漂时间的延长而逐渐增大,55 min后趋于平衡。在45~55 min内,棉织物的毛效及白度提高显著,原因在于时间的延长使得棉纤维中的果胶、蜡质等杂质的去除更加充分。55 min以后白度和毛效提高不明显,但断裂强力明显下降,说明纤维损伤加剧。结合工厂生产效率、加工效果及织物的损伤情况,煮漂时间选择55 min,后续对此因素亦不再优化。

表6 时间对纯棉织物煮漂效果的影响

2.2 纯棉织物煮漂工艺的正交优化

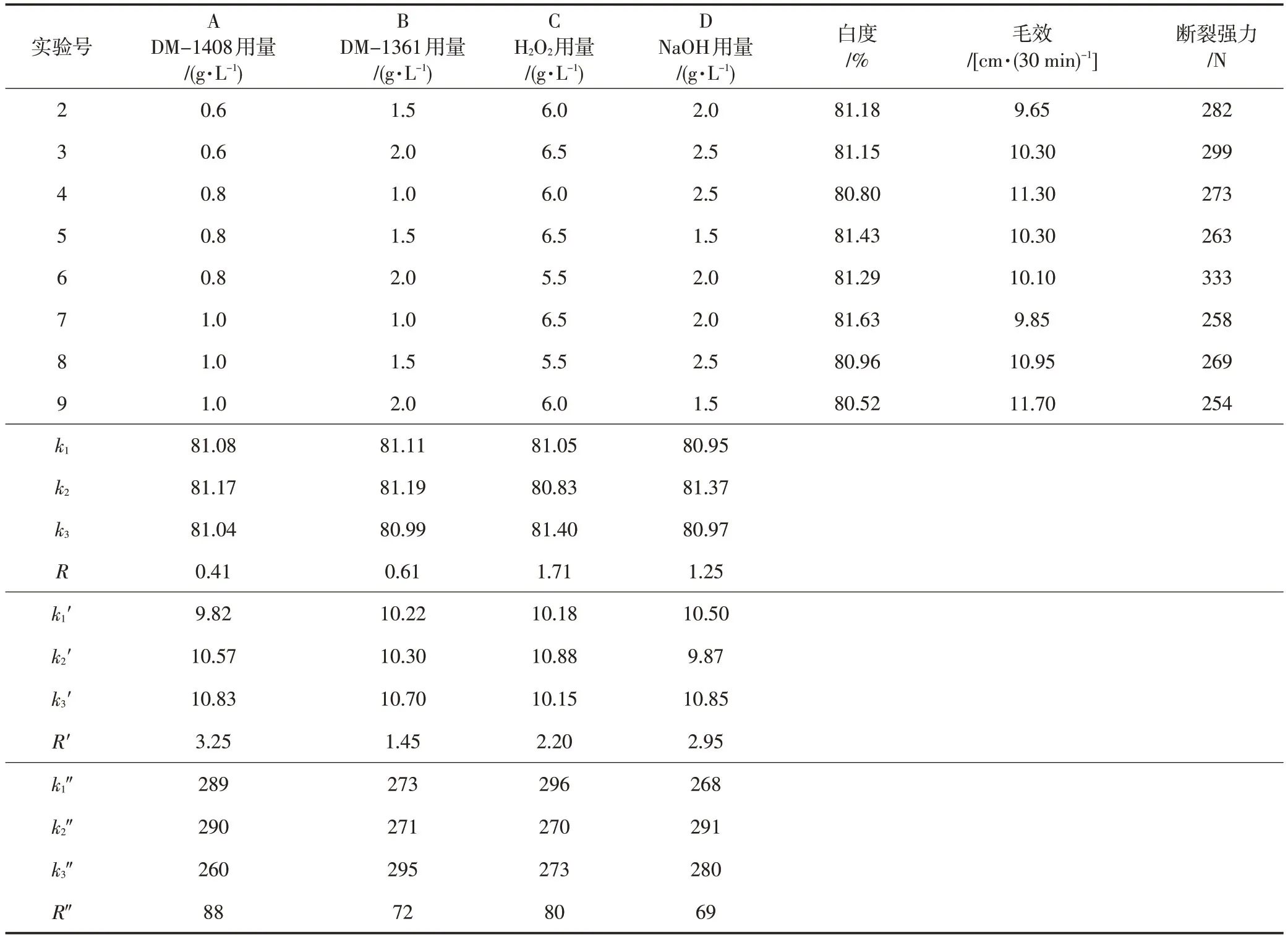

由表7可以看出,各因素对织物白度的影响主次为C>D>B>A,优化条件为A2B2C3D2;各因素对织物毛效的影响主次为A>D>C>B,优化条件为A3B3C2D3;各因素对织物断裂强力的影响主次为A>C>B>D,优化条件为A2B3C1D2。分析白度、毛效及断裂强力3项指标得出的优化工艺在各助剂用量上有差异,但是结合生产情况及后续加工对织物白度、毛效和断裂强力的要求,确定优化条件为A2B3C2D2,即高浓精炼剂DM-1361用量0.8 g/L,稳定剂DM-1408用量2.0 g/L,NaOH用量2.0 g/L,H2O2用量6.0 g/L,浴比1∶30,98℃,55 min。

表7 L9(34)正交实验[9]结果及极差分析

续表7

2.3 加工效果比较

对应用高浓精炼剂DM-1361于纯棉织物碱氧一浴煮漂加工的优化工艺进行验证实验,并与传统煮漂工艺进行加工效果比较。由表8可知,应用高浓精炼剂DM-1361煮漂工艺处理的纯棉织物白度、毛效及断裂强力均明显好于传统煮漂工艺,说明其加工效果好,对织物损伤小,具有工艺可行性。

表8 DM-1361碱氧一浴煮漂工艺与传统煮漂工艺的效果比较

3 结论

(1)纯棉织物应用高浓精炼剂DM-1361的碱氧一浴煮漂优化工艺为:高浓精炼剂DM-1361用量0.8 g/L,H2O2用量6.0 g/L,稳定剂DM-1408用量2.0 g/L,NaOH用量2.0 g/L,浴比1∶30,98℃,55 min。

(2)与传统煮漂工艺相比,高浓精炼剂DM-1361煮漂工艺的应用使纯棉织物的毛效及白度显著提高,织物损伤明显下降;煮漂一浴缩短了工艺流程,提高了生产效率。