无机材料改良氯盐渍土的性能研究

张宝行,李军伟,李哲辉,曾留生,卢 科

(天津城建大学 材料科学与工程学院,天津 300384)

盐渍土是指易溶性结晶盐(主要为硫酸盐或氯盐)含量大于0.3%、有盐胀或溶陷等不良工程特性的特殊土[1-4].氯盐渍土属于盐渍土中的一种,含有大量氯盐.当氯盐渍土遇水后,其中的易溶性氯盐晶体溶于水,毁坏了土的整体结构,在外部载荷或自重的作用下,土体发生溶陷现象,对路基造成不可逆转的严重损坏.因此,对氯盐渍土进行改良可以有效改善其不良工程特性[5-6].有关研究显示:粉煤灰能有效改良盐渍土的抗压强度和变形特性[7];石灰粉煤灰复配可对盐渍土的抗压强度和抗剪强度进行有效改良[8];矿渣复合胶凝材料能有效提高盐渍土的抗压强度和水稳定性[9];高菱镁水泥能使盐渍土的水稳定性得到有效提高[10];掺加激发剂和防水剂等外加剂,能有效提高盐渍土的水稳定性、抗盐侵蚀性和抗冻性[11].以上研究多针对于盐渍土的强度及水稳定性进行改良,鲜有对氯盐渍土的溶陷性进行系统的研究.

笔者拟采用水泥、矿渣、生石灰等无机材料对氯盐渍土进行改良,研究多种无机材料复配对氯盐渍土溶陷性和无侧限抗压强度的影响,为氯盐渍土的改良和应用提供参考.

1 试验部分

1.1 原料

试验用土取自山东滨州采土场,取土深度距地表1.5~2 m.经测试,该土样的最优含水率为15.88%、最大干密度为1.88 g/cm3,其中易溶盐各离子含量见表1.根据JTG D30—2004《公路路基设计规范》[12]及表1 可知,该土属于中等氯盐渍土.所用水泥为冀东P.O 42.5水泥;矿渣为高炉矿渣,使用前经球磨机研磨1 h;所用生石灰为工业品.

表1 土样易溶盐各离子含量一览表

1.2 试验设备

应变控制式无侧限压力仪YYM-2 型和三联中压固结仪WG-1B 型,均为南京土壤仪器厂有限公司生产;标准恒温恒湿养护箱YJ-40B 型,天津市新三思试验仪器有限公司.

1.3 试验配比

将水泥和生石灰复配或矿渣与生石灰复配对氯盐渍土进行改良,其配比见表2.

表2 无机材料的配比

1.4 试件制备

(1)溶陷系数试件.准确称量氯盐渍土和无机材料,加水至最优含水率,搅拌均匀,放入击实仪中击实到设定压实度,利用环刀取61.8 mm(直径)×20 mm(高)的试件;试件置于恒温恒湿养护箱(温度20 ℃、湿度90%)内养护7 d.

(2)无侧限抗压强度试件.准确称量氯盐渍土和无机材料,加水至最优含水率,搅拌均匀,放入钢模内压制成39.1 mm(直径)×80 mm(高)的试件;试件置于恒温恒湿养护箱(温度20 ℃、湿度90%)内养护7 d.

1.5 性能测试

1.5.1 溶陷系数

本试验中,采用溶陷系数作为判断氯盐渍土是否具有溶陷性的依据:溶陷系数<1%时,判定氯盐渍土为非溶陷性盐渍土;溶陷系数≥1%时,判定氯盐渍土为溶陷性盐渍土.

采用双线法测定溶陷系数,每组试验需2 个试件.一个试件放入三联中压固结仪中分级加压,另一个试件在三联中压固结仪中浸水加压,加压等级分别为50,100,200,300,400,500,600 kPa.计算某个压力范围内的溶陷系数为

式中:δ 为溶陷系数,%;h 为某级压力下试件变形后的高度,mm;h1为某级压力下试件浸水湿陷变形后的高度,mm;h0为试件初始高度,mm.

1.5.2 无侧限抗压强度

取出在水中浸泡24 h 的无侧限抗压强度试件,拭去表面水滴,将试件放至应变控制式无侧限抗压试验仪液压机的升降台上,进行无侧限抗压试验.试件无侧限抗压强度R 的计算为

式中:P 为试件破坏时的最大压力,N;A 为试件的截面积,mm2.

2 结果与讨论

2.1 无机材料复配对氯盐渍土溶陷系数的影响

未经改良的氯盐渍土具有很强的溶陷性,其溶陷系数可达2.4%,必须经过改良才能应用.因此,选用水泥和生石灰复配或矿渣和生石灰复配对氯盐渍土的溶陷性进行改良.

2.1.1 水泥和生石灰复配对氯盐渍土溶陷系数的影响

固定水泥掺量(掺量=无机材料质量/总质量)为4%,生石灰掺量分别为 0、0.5%、1%、2%、4%,测试溶陷系数,生石灰掺量对氯盐渍土溶陷系数的影响结果见图1.

图1 生石灰掺量(水泥掺量4%)对氯盐渍土溶陷系数的影响

由图1 可知,生石灰掺量为1%时氯盐渍土的溶陷系数最小,分析原因:适量的生石灰能促进水泥与氯离子反应[13],降低了土中可溶盐的含量,而且生石灰促进水泥水化作用,可提高土体整体结构稳定性,降低溶陷系数;但若生石灰掺量过多,试件中的水泥会因生石灰过量水化导致水化反应不完全,反而会使氯盐渍土的溶陷系数上升.因此,当水泥掺量为4%、生石灰掺量为1%时,氯盐渍土的改良效果最好.

固定生石灰掺量为1%,水泥掺量分别为0、3%、4%、5%、6%,测试溶陷系数,水泥掺量对氯盐渍土溶陷系数的影响结果见图2.

图2 水泥掺量对氯盐渍土溶陷系数的影响

由图2 可以发现,随着水泥掺量的增加,氯盐渍土的溶陷系数逐渐降低;当水泥掺量为0 时,氯盐渍土的溶陷系数仍高于1%,为溶陷性盐渍土,这是由于氯盐渍土中仅掺有1%的生石灰,对氯盐渍土的溶陷性改良效果较差;当水泥掺量为3%时,氯盐渍土的溶陷系数已降低到1%以下,改良后的氯盐渍土为非溶陷性盐渍土,原因是水泥水化生成胶凝物质,增强了试件的整体强度,从而降低了溶陷性;水泥掺量达到4%时,溶陷系数进一步降低,达到较好的改良效果;但水泥掺量进一步增加到5%和6%时,溶陷系数并没有进一步降低,这是由于水泥掺量达到一定时,会使试件产生足够的强度来抵抗外部载荷对它的作用,水泥掺量增加,使得试件强度增大,但外部载荷较小,不足以破坏试件的整体结构.因此,水泥掺量超过4%后,氯盐渍土的溶陷系数减小幅度不大,考虑到使用效果及成本,水泥掺量为4%较为适宜.

2.1.2 矿渣和生石灰复配对氯盐渍土溶陷系数的影响

固定矿渣掺量为15%,生石灰掺量分别为0、1%、2%、4%、6%,测试溶陷系数,生石灰掺量对氯盐渍土溶陷系数的影响结果见图3.

图3 生石灰掺量(矿渣掺量15%)对氯盐渍土溶陷系数的影响

分析图3 可知:未掺加生石灰的氯盐渍土改良后的溶陷系数仍大于1%,属于溶陷性盐渍土,这是因为未掺加生石灰,矿渣活性无法被激发,无法发生水化反应;生石灰掺量超过1%后,氯盐渍土的溶陷系数降至1%以下,为非溶陷性盐渍土;生石灰掺量达到2%时,其溶陷系数最低;生石灰掺量超过2%以后,氯盐渍土的溶陷系数有所增大,但仍低于1%.可见只有在生石灰存在的条件下,矿渣的活性才可能被激发,并与氯离子发生反应[14],同时水化生成胶凝物质.当生石灰掺量较少时,无法有效地促进矿渣与氯离子进行反应,生成的胶凝物质也较少,溶陷系数较大;而当生石灰掺量过多时,试件浸水时会吸湿软化,影响氯盐渍土溶陷系数.因此,当矿渣掺量为15%、生石灰掺量为2%时,氯盐渍土的改良效果最好.

固定生石灰掺量为2%,矿渣掺量分别为0、10%、15%、20%、25%,测试溶陷系数,矿渣掺量对氯盐渍土溶陷系数的影响结果如图4 所示.

图4 矿渣掺量对氯盐渍土溶陷系数的影响

由图4 可知:氯盐渍土的溶陷系数随着矿渣掺量的增加而减小,这是因为被生石灰激发活性的矿渣可以与氯离子进行反应,减少氯盐渍土中易溶盐含量,从而降低溶陷系数,同时矿渣水化生成的胶凝物质提高了试件的强度,增强了土体整体结构稳定性,降低溶陷系数;随着矿渣掺量的增加,相应的试件中氯盐渍土的掺量减小,即易溶盐的总量降低,因此氯盐渍土的溶陷系数降低.

2.2 无机材料复配对氯盐渍土无侧限抗压强度的影响

未经改良的氯盐渍土浸水后迅速崩坏溶解,无法保持其完整性,必须经过改良才能应用.因此,选用水泥和生石灰复配或矿渣和生石灰复配对氯盐渍土的无侧限抗压强度进行改良.

2.2.1 水泥和生石灰复配对氯盐渍土无侧限抗压强度的影响

固定水泥掺量为4%,生石灰掺量分别为0、0.5%、1%、2%、4%,测试试件无侧限抗压强度,生石灰掺量对氯盐渍土无侧限抗压强度的影响结果见图5.

图5 生石灰掺量(水泥掺量4%)对氯盐渍土无侧限抗压强度的影响

由图5 可知:氯盐渍土无侧限抗压强度随着生石灰掺量的增加呈先增后减的规律;不掺加生石灰时,氯盐渍土的无侧限抗压强度仅为1.03 MPa;随着生石灰掺量的增加,氯盐渍土的无侧限抗压强度呈线性增大,当生石灰掺量达到1%时,无侧限抗压强度达到最大值,为1.45 MPa,提升幅度可达41%.可见,生石灰在一定范围内能促进水泥的水化反应,同时生石灰溶于水后解离出来的Ca2+能在氯盐渍土中进行离子交换,使颗粒之间结合得更紧密,增强了氯盐渍土的无侧限抗压强度.但当生石灰掺量超过1%以后,氯盐渍土的无侧限抗压强度反而大幅度下降,特别是当生石灰掺量达到4%时,其无侧限抗压强度仅为0.81 MPa,比不掺加生石灰时还要低.这是由于生石灰掺量过多时,一方面生石灰会与水泥争夺反应所需要的水分,导致水泥水化不充分,另一方面生石灰水稳定性较差,经过24 h 的浸水后使得氯盐渍土试件吸湿软化,从而使氯盐渍土抗压强度下降.综上,水泥掺量为4%、生石灰掺量为1%时,改良氯盐渍土的无侧限抗压强度最好.

固定生石灰掺量为1%,水泥掺量分别为0、3%、4%、5%、6%,测试无侧限抗压强度,水泥掺量对氯盐渍土无侧限抗压强度的影响结果如图6 所示.

由图6 可知,氯盐渍土无侧限抗压强度随水泥掺量的增加而增大;当不掺加水泥时,试件浸水期间崩解,无法测定其无侧限抗压强度;当水泥掺量为3%时,氯盐渍土的无侧限抗压强度为1.26 MPa;水泥掺量达到6%时,氯盐渍土的无侧限抗压强度可达到1.87 MPa,提升幅度为48%.可见,水泥发生水化反应生成的胶凝物质能大幅度提高氯盐渍土的无侧限抗压强度,氯盐渍土中的胶凝物质随水泥掺量的增加而增多,使其无侧限抗压强度也相应增大.

图6 水泥掺量对氯盐渍土无侧限抗压强度的影响

2.2.2 矿渣和生石灰复配对氯盐渍土无侧限抗压强度的影响

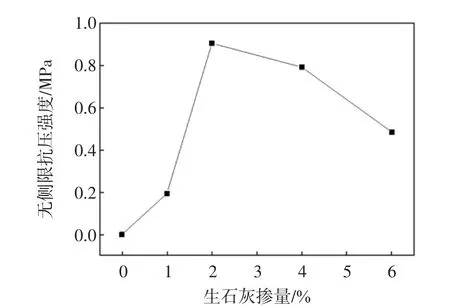

采用矿渣和生石灰复配对氯盐渍土的无侧限抗压强度进行改良.固定矿渣掺量为15%,生石灰掺量分别为 0、1%、2%、4%、6%.测试无侧限抗压强度,生石灰掺量对氯盐渍土无侧限抗压强度的影响结果如图7 所示.

图7 生石灰掺量(矿渣掺量15%)对氯盐渍土无侧限抗压强度的影响

由图7 可知,氯盐渍土无侧限抗压强度随着生石灰掺量的增加呈先增后减的规律.不掺加生石灰时,氯盐渍土浸水后崩坏溶解;氯盐渍土的无侧限抗压强度随生石灰掺量的增加呈线性增长;当生石灰掺量达到2%时,无侧限抗压强度达最大值0.9 MPa.可见,生石灰可激发矿渣的潜在活性,使之发生火山灰反应,生成胶凝物质,穿插在土体之中,形成骨架,从而对氯盐渍土进行固化,提高了其无侧限抗压强度.随着生石灰掺量的增加,反应所生成的胶凝物质增多,氯盐渍土的无侧限抗压强度也增大;但当生石灰掺量超过2%后,氯盐渍土的无侧限抗压强度反而降低,这是因为生石灰具有较差的水稳定性,过多的生石灰使得试件浸水后强度下降.因此,当矿渣掺量为15%、生石灰掺量为2%时,改良氯盐渍土的无侧限抗压强度为最大.

固定生石灰掺量为2%,矿渣掺量分别为0、10%、15%、20%、25%,测试无侧限抗压强度,矿渣掺量对氯盐渍土无侧限抗压强度的影响结果见图8.

图8 矿渣掺量对氯盐渍土无侧限抗压强度的影响

由图8 可知,氯盐渍土无侧限抗压强度随着矿渣掺量的增加呈先增后减的规律.当矿渣掺量为0 时,试件在浸水期间崩坏溶解,无法测定其无侧限抗压强度;随着矿渣掺量的增加,氯盐渍土的无侧限抗压强度呈线性增大;当矿渣掺量为15%时,无侧限抗压强度达到最大值0.9 MPa.可见,生石灰作为一种碱激发剂能激发矿渣的潜在活性,使之反应生成胶凝物质,并在氯盐渍土内部构成胶凝构造,增大了氯盐渍土无侧限抗压强度.随着矿渣掺量的增加,反应生成的胶凝物质也增多;但当矿渣掺量超过15%以后,氯盐渍土无侧限抗压强度反而大幅度下降,这是由于矿渣掺量过多,只有部分矿渣的活性被激发,而其余矿渣则分散在土体中,且不具有黏聚性,从而降低了氯盐渍土的无侧限抗压强度.由此,矿渣掺量为15%、生石灰掺量为2%时,改良氯盐渍土的无侧限抗压强度最高.

3 结 论

采用水泥、矿渣和生石灰复配无机材料对氯盐渍土进行改良,研究多种无机材料复配对氯盐渍土溶陷性和无侧限抗压强度的影响,结论如下.

(1)采用水泥和生石灰复配对氯盐渍土进行改良,氯盐渍土的溶陷性能获得有效的抑制,同时能提高氯盐渍土的无侧限抗压强度;当水泥掺量为4%、生石灰掺量为1%时,氯盐渍土的改良效果最好.

(2)单一掺加矿渣对氯盐渍土的改良效果不明显,矿渣和生石灰复配能有效抑制氯盐渍土的溶陷性,并提高其无侧限抗压强度;当矿渣掺量为15%、生石灰掺量为2%时,氯盐渍土可得到较好改良.