电动汽车充配电系统设计

罗士锋

上汽集团商用车技术中心 上海 200438

引言

随着电动汽车补贴的退坡,如何降低整车成本成为各主机厂高度关注的问题,车载充电机(On Board Charger 下文简:OBC)、DC/DC变换器(下文简称DC/DC)、高压配电箱(High Voltage Distribution Unit 下文简称PDU)为电动汽车不可或缺的高压零部件,市场发展较为成熟,单独降本空间较小,高度集成化成为降本的有效途径。本文详细介绍了OBC、DC/DC集成原理,及与PDU集成设计,并对集成系统进行仿真测试,结果表明本文设计的充配电集成系统,满足整车技术要求,并有效降低整车成本、减少整车重量。

图1 集成系统总成图

1 充配电系统介绍

如图1所示,本文设计的充配电系统包括:高压配电箱、OBC、DC/DC。其中,OBC与DCDC共用PCB板,共用冷却水道,三个模块之间通过铜排连接。

2 OBC与DC/DC集成模块设计

2.1 OBC与DC/DC集成原理框图

本文设计的集成系统中OBC与DC/DC共用PCB板,并且DC/DC的输入与OBC的输出共用功率器件。OBC部分采用二级变换拓扑结构,前级AC/DC模块采用Boost型APFC电路,提高功率因数和降低输入电流中的谐波对电网的影响,并为后级DC/DC电路供应恒定的高精度低纹波高压直流电;后级DC/DC模块采用隔离式PS-ZVS-PWM逆变电路,并使功率MOS管器件实现零电压导通与关断,从而提高了功率变换的效率,除此之外,还为动力电池提供一个宽输出电压范围、低纹波的高精度直流电。见图2所示,OBC部分主要由主功率、控制与保护和辅助管理三部分构成。主功率部分主要由EMI抑制器、整流桥、Boost型APFC电路、全波整流和LC滤波构成,控制和保护部分主要由输入交流模块、Boost型APFC电路模块和DC/DC模块的电压电流检测与保护电路以及DSP控制器组成,辅助管理部分主要由辅助电源、CAN-BUS通讯组成。在三个部分的协调工作下,实现把交流电转成满足动力电池电压分为的稳定高精度直流电。

图2 OBC与DC/DC原理框图

2.2 OBC与DC/DC技术参数

整车动力电池容量为53kWh,电压范围为268.8-408V;整车低压负载总用电量为2.231kW,12V低压平台。根据整车参数选定的OBC与DCDC规格及主要技术参数如表1所示。

表1 OBC与DCDC规格及主要技术参数

续表

2.3 OBC充电方式

本文设计的OBC采用三段式充电法,在充电初期电池端电压较低,可以采用恒流充电以提高充电速度,当电池电压达到额定最大值时,转为恒压充电,从而避免过充,最后采用浮充充电使电池达到满充状态,充电电流小于最小充电阀值时,充电过程结束。

图3 充电曲线

2.4 保护功能

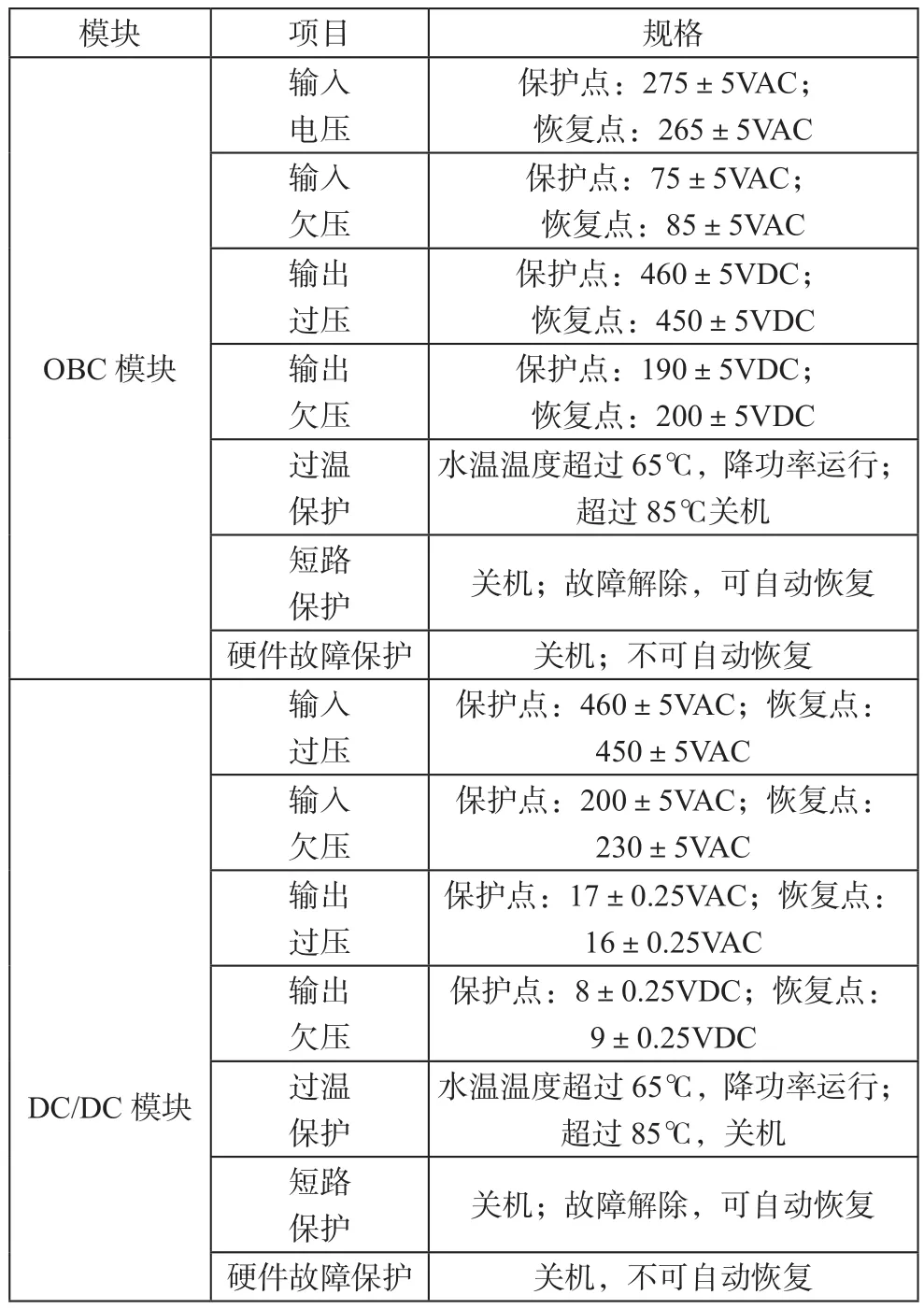

为保护整车安全,设计OBC与DCDC具有自我保护功能,主要保护功能见表2所列。

表2 OBC与DCDC保护功能

3 高压配电模块设计

3.1 高压配电架构

根据整车架构,设计高压配电架构,如图4所示,高压配电模块包括MCU继电器、快充继电器、快充熔断器、附件熔断器、开盖互锁开关。

图4 高压配电架构图

3.2 高压继电器的选型

以MCU继电器为例介绍继电器选型,根据动力电池额定电压350V,选定额定电压为450V的继电器,驱动方式为12V/0V电平驱动控制。因此选定某品牌型号为EVC175的继电器。

3.3 高压熔断器选型

熔断器电压确定:根据电池最高电压及OBC的输出过压保护点465VDC,选择额定电压为500VDC的熔断器。

熔断器电流确定(以快充熔断器为例):熔断器的额定电流需降额75%,工作温度大于40℃时,温度每升高10℃再降额4.5%。按照公式3-1计算选定快充熔断器额定电流400A。

其中:

I—快充电流180A;

Tmax—最高环境温度;

T1—常温;

4 集成方案设计验证

4.1 OBC与DC/DC输出特性

如图5所示,OBC最大输出电压为450V,最小输出电压为240V,最大输出电流为23A,满足设计要求;当冷却水温小于65℃时OBC满功率输出6.6kW,大于65℃时成比例降额,直至85℃时降为0并关机保护,输出特性如图。

图5 OBC输出特性

如图6所示,DCDC最大输出电压为15V,最小输出电压为9V,最大输出电流为186A,满足设计要求;当冷却水温小于65℃时DCDC额定功率为2.5kW,大于65℃时成比例降额,直至85℃时降为0并关机保护,输出特性如图6所示。

图6 DC/DC输出特性

4.2 继电器吸合特性验证

为验证上文选定的继电器能否在整车环境下正常工作,进行如表3功能测试。

表3 继电器功能测试

4.3 结构仿真

集成系统壳体材料选用ADC12,材料参数见表4所示,为验证集成系统能否满足整车强度要求,对集成系统进行振动、冲击仿真分析。

表4 壳体材料参数

随机振动:采用RMS=10g的振动功率谱进行随机振动分析,振动方向为X、Y、Z三个方向。

冲击分析:采用峰值50g,持续时间6ms的半正弦波加载,冲击方向为X、Y、Z三个向。

测试结果见表5:

振动分析显示各结构应力均小于材料抗拉强度的20%,结构满足振动耐久要求。

冲击分析显示各结构应力均小于材料屈服强度,结构满足冲击要求。

表5 结构测试结果

5 结论

本文研制的电动汽车充配电系统,将传统的OBC、DC/DC、PDU集成在一个壳体内,可降低约10%的重量。并且OBC与DC/DC共用一个PCB板,降低整车成本。试验结果表明,OBC、DCDC均可正常工作,并满足功率、效率要求,继电器正常吸合,满足整车要求。