乙烯装置裂解炉炉管表面温度红外监测系统应用效果

齐明禄

(中韩(武汉)石油化工有限公司,湖北 武汉 430000)

1 红外监测系统的技术原理

2 温度测量精度检测与设备运行情况

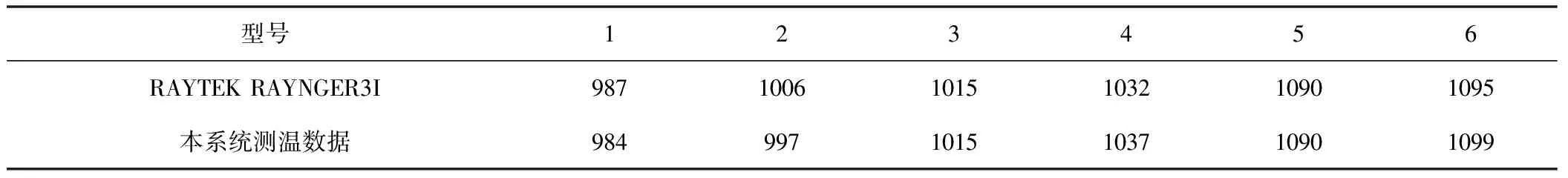

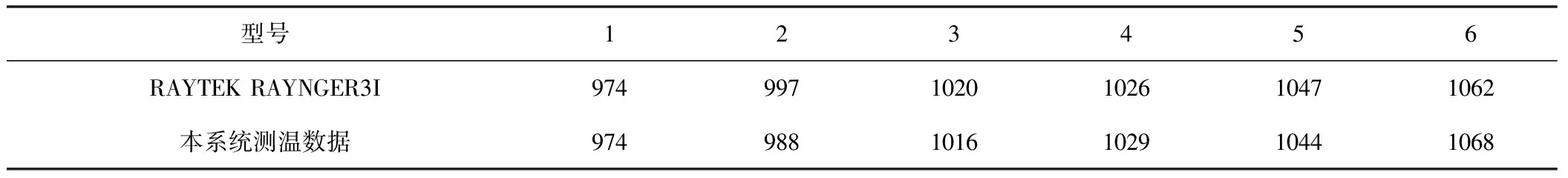

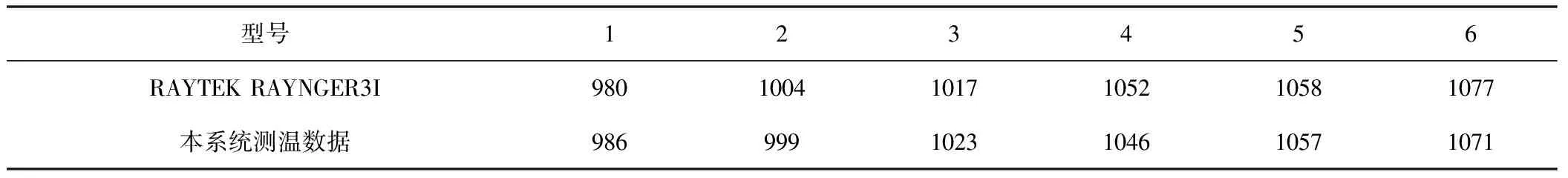

红外测温系统安装调试完成后,对炉管表面温度进行了连续测量,并与乙烯装置日常所用测温枪测量结果进行了现场对比。对比所用测温枪为Raytek Raynger3I,型号:RAYR3I1MSC,使用波长1.6 m,温度测温范围400~2000℃,距离系数比250∶1,测量精度0.5%。对比测量日期2016年7月17日和18日,测点位置包括炉体两侧和中间各位置,测点覆盖炉膛内各位置高温管和低温管,对比统计结果如图1所示,横坐标表示测温枪测量温度,纵坐标表示红外测温系统测量温度,由图可见:二者温度测量结果一致性好,离散温度点线性拟合斜率0.998,最大相差10℃,平均相差0.15℃, 标准差4.4,测温范围:956~1096℃,温度测量精度优于0.5%。

2016年7月17日数据见表1~3。

表1 炉膛西侧数据

表2 炉膛中间数据

表3 炉膛东侧数据

2016年7月18日数据见表4~6。

表4 炉膛西侧数据

表5 炉膛中间数据

表6 炉膛东侧数据

图1 测温枪与红外测量系统测量结果对比

自2016年7月17日设备调试完成正常运行至2016年12月12日,共4个月零25天,设备运行正常,温度测量数据准确、稳定、可靠,可用于指导安全生产、优化操作工艺、节能增效。

3 保障安全生产

乙烯裂解炉管炉管温度安全监测与分析系统在乙烯裂解炉上的应用可以实现对炉管表面温度进行实时连续监测,超温报警,实现对炉管在整个运行周期的温度分布和变化趋势进行分析、预测等,保障裂解炉安全、稳定、长周期运行。

3.1 炉管表面温度可视化显示与测量

根据探测器像元所接收的目标红外辐射,计算炉管和炉壁表面温度,实时显示炉管炉壁表面温度分布,可实时查询炉管任意点处温度,设定报警阈值,实现超温报警。根据炉管表面温度分布情况,有助于及时了解炉管表面温度变化和燃烧波动情况,提高裂解炉操作的精细化程度。

图2 炉管表面温度可视化显示及分析

3.2 温度报表输出

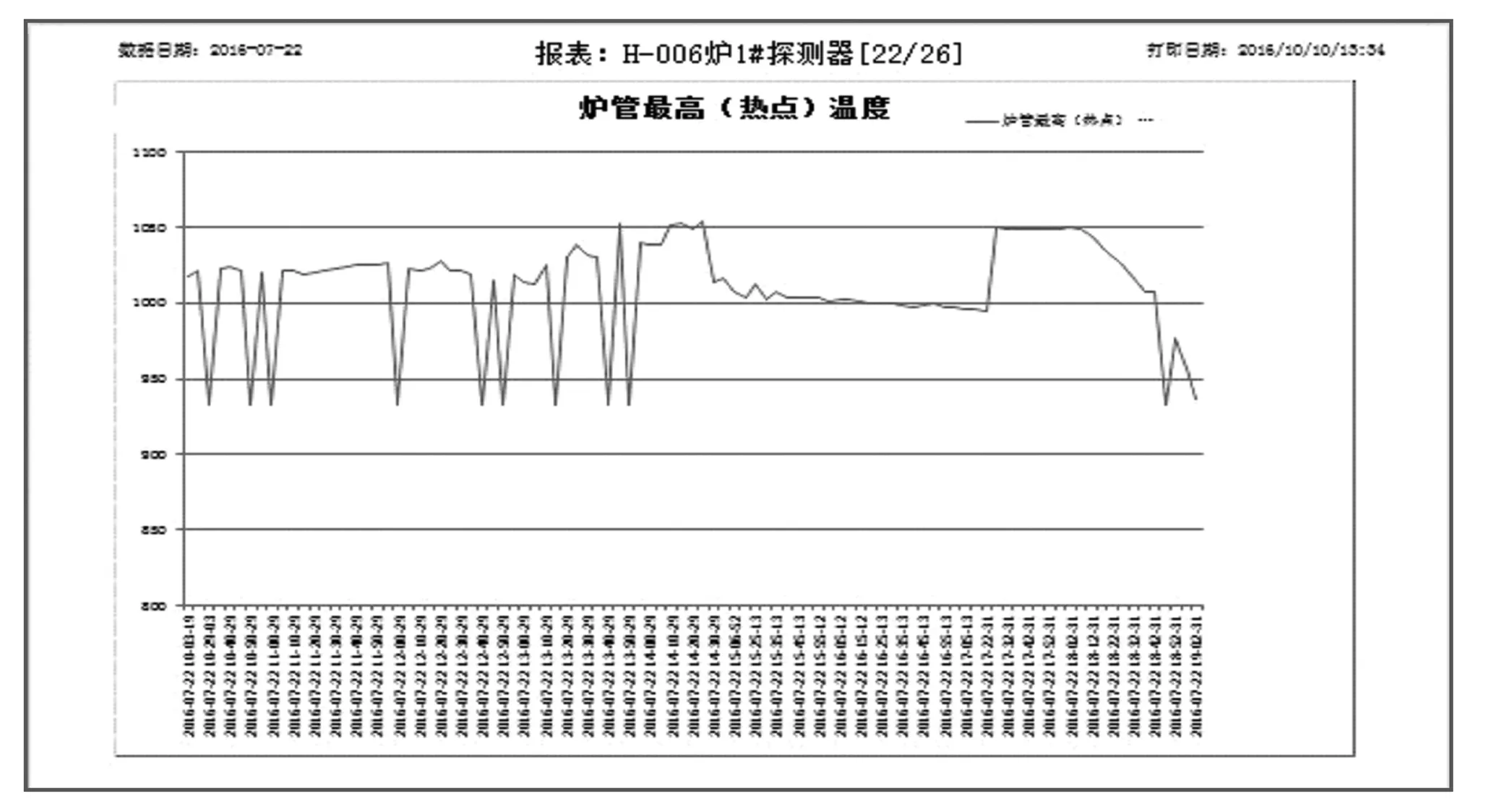

在炉管任意部位设定虚拟热电偶,直观显示温度,重点监测高温出口管温度变化,可根据需要任意设置虚拟热电偶位置,监测需要重点关注区域,还可设定温差阈值,实现温差报警;定时输出温度报表和热点温度,并绘制每根炉管最高温度柱状图和所有炉管热点温度(TMT)曲线图(图3、4),有助于直观掌控炉管实际运行状况,确保运行安全。

图3 每根炉管表面最高温度

图4 热点温度(TMT)变化趋势图

3.3 炉管运行历史数据分析查询

可查询分析任意时间段内温度历史数据和原始红外图像数据,有助于分析裂解炉温度历史变化,掌握运行规律,诊断故障原因,促进裂解炉运行操作的优化与改进。

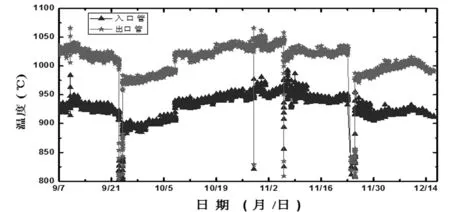

图5 运行周期数据及故障现象分析

图6 运行周期数据在线实时分析

3.4 炉管结焦状态分析

管内结焦是裂解炉运行过程中的普遍现象,是最大的安全隐患,同时也是困扰裂解炉不能长周期运行的关键技术难题,结焦位置、结焦厚度、结焦形态等无法获知。利用红外测温系统实时获取炉管表面温升情况,根据温差信息直观判定结焦位置、结焦厚度和结焦形态,采取相应的应对措施,提高装置运行效率。

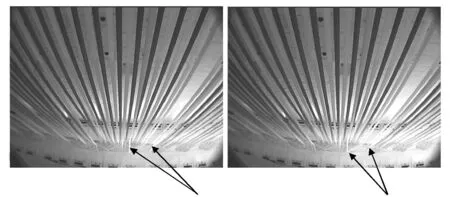

图7 炉管堵塞超温与对应COT温度

3.5 运行周期预测

将炉管与炉壁温度分离,提取炉管表面温度,获取炉管表面最高热点(TMT)温度,根据热点形态、大小、温度高低结合管内流量、压差、COT温度等信息综合判定烧焦周期,延长装置运行时间,提高装置利用率。左图红色标记是热点,右图绿线是对应热点温度变化趋势,粉色线是炉管整体温度变化趋势。

图8 热点位置、形态与相应温度变化,判断运行周期

4 优化工艺过程

利用可视化界面及数据测量结果可对一些工艺操作过程进行有效的优化和改进,提高装置利用率,延长装置使用寿命,节能增效。

4.1 烧焦过程的优化与改进

烧焦过程是炉管清焦的重要阶段,但烧不尽和烧焦不彻底则是烧焦过程最常见和不可避免的现象,特别是对于堵塞较严重的炉管,若采用常规的烧焦程序更是难以达到彻底清焦的结果。

图9 中间绿色点标记炉管温度高出相邻炉管70多℃

图10 烧焦后该炉管仍高出相邻炉管17℃以上,烧焦不彻底

利用可视化技术连续追踪烧焦过程(所有数据均来自现场实际连续采集过程),如图11~14所示。

图11 入口管温度高,出口管温度相对较低,放热反应主要集中在入口管中下部

图12 随着烧焦进程热点由入口管底部向出口管转移

图13 热点转移至出口管下部并逐渐上移至顶部

图14 入口管通畅放热反应主要集中在出口管中上部进行,随后进入下一烧焦工序

由烧焦过程可见,热点的移动进程标志着炉管由堵塞逐渐烧通的过程,但热点过后局部温度依然很高,表明炉管内部虽然烧通但局部焦层还是很厚,放热反应仍然在剧烈的进行中。因此,若能根据温度测量结果适当延长反应时间,并相应增加蒸汽和空气含量,或适当增加炉管烧焦温度等措施,都可以使炉管烧焦更彻底、更干净,进一步提高炉管使用寿命和装置运行效率。

另外,实时温度测量与控制还可保障炉管烧焦过程的安全性。

4.2 配风的实时监测与控制

恰当的燃料与空气配比可以使燃烧过程接近理想状态,主要产物是H2O和CO2,H2O和CO2在红外波段有透射窗口,利用此窗口可以滤除烟气使炉管炉壁清晰可见。而燃料与空气配比不当时则会产生大量的炭黑与颗粒,影响红外光透射效果,如图15所示。

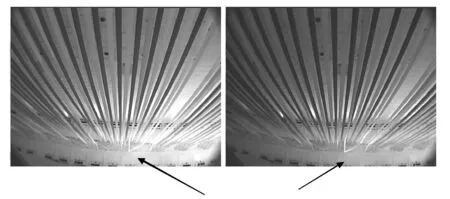

图15 烧嘴局部配风不好和整体配风不好

因此,利用红外测温系统可以实时监测烧嘴燃烧状况,调整燃料与空气配比,使燃烧器始终运行在最佳燃烧状态,提高热效率,实现节能降耗。

4.3 炉管运行状态的监测与改进

炉管长期处于高温燃烧环境中,且管内时刻进行着大量剧烈、复杂的化学反应,因此,管内不停的有热蠕变应力的产生和释放,导致炉管在运行过程中会有轻微的摆动,但是如果连续摆动幅度过大甚至扭绞在一起,就会给装置的运行过程带来安全隐患。如图16所示。

图16 一个运行周期中连续扭绞4~5次

由图可见:这两根炉管不仅扭绞幅度大且频率高,超出正常热蠕变应力产生与释放摆动的程度,应从设计、安装、材质及运行负荷等方面综合分析判断,优化改进排除安全隐患,提高装置运行的稳定性、可靠性与安全性。

应用红外测温系统还可有效监测炉管轻微泄漏与破裂故障!!

5 综合经济效益

在保持裂解炉运行条件不变的情况下,应用本产品所产生的综合经济效益主要体现在以下几个方面:首先,根据炉管表面温度测量结果,调节燃烧强度使表面温度分布更均匀,减少高温热点,减少管内结焦和渗碳,消除安全隐患,保障设备安全、稳定、长周期平稳运行,可为企业带来极大的社会经济效益;其次,利用可视化技术优化和改进操作工艺,提高精细化操作水平,提高热效率,减少污染物排放,延长烧焦周期和炉管使用寿命,不仅具有较高的社会效益还具有较大的直接经济效益。

直接经济效益主要体现在以下几个方面:

5.1 长周期运行所产生的直接经济效益

以前6#裂解炉运行周期一般在70 d以内,使用红外测温系统以后最近一个周期的运行周期是80 d,如清焦更彻底、运行时炉管温度分布更均匀,延长装置运行时间10%达到90 d烧焦周期是完全有保障的。以每年360 d每次烧焦2 d,可少烧焦1次多运行2 d,按照现在每吨原料边际效益1500元来计算(中韩石化提供),由此带来的直接经济效益:

1500元×2 d×24 h×50 t/h=360万元;

烧焦每小时平均耗费2万元:

2×24 h×2万/h=96万

合计:360万+96万=456万

表7 裂解炉烧焦过程用量情况统计

5.2 燃烧器热效率提高所产生的经济效益

燃气消耗是乙烯装置的主要能耗之一,节能降耗的主要方法就是提高热效率,以燃烧更充分、温度分布更均匀节能降耗0.3%计,装置年平均运行时间8000 h,每小时消耗天然气7 t,天然气每吨价格3300元,所产生的直接经济效益:

7 t/h×8000 h/a×0.33万/t×0.3% = 55.4万元

总计:每年可实现直接经济效益456万+55.4万=511.4万。

6 结束语

裂解炉炉管表面温度红外监测系统操作简单,可切换测温各组炉管画面,分别监视炉内炉管温度,具有超温报警功能,可使我们及时发现和分析炉管温度异常造成可能爆管的安全隐患。

该系统可在炉管上任意设置虚拟热电偶,导出温度数据报表,以及炉管上的最高温度变化趋势,同时具有炉管温差报警功能,对生产过程调整具有重要指导意义。

该系统的数据分析功能,对我们及时了解炉管的结焦趋势,定位炉管结焦严重区域有重要意义。通过分析可掌握炉管任意一点在某个运行周期内温度随时间的变化,以及炉管上下温度曲线,供生产参考。

运行周期预测功能,可根据温度数据对本生产周期的烧焦时机作出预测,并与选定的某周期温度数据进行比较,供我们在生产实践中参考,为安全运行和延长烧焦周期积累经验。

该测温探头还可以监视炉膛内燃烧器燃烧情况,炉管振动、泄漏等,让主操和技术人员能及时了解炉膛内实际情况,对调整燃烧器、避免发生重大安全事故具有重大意义。

该系统经长期运行比较,测温精度满足生产需求,可取代人工对裂解炉炉管温度的监测。为我们改善工艺和保持安全、稳定、长周期生产运行提供了科学依据。

综上所述,裂解炉炉管温度安全监测与分析系统在我单位的实施使用,在乙烯裂解炉的工艺操作、设备运行等各方面均取得了理想效果,不仅可以保障设备安全、稳定、长周期运行,对裂解炉操作工艺的优化与改进还具有积极的促进作用。同时,还具有较大的社会、经济效益,项目实施后1年内便可收回投资成本,故建议推广应用!