双层超长管棚在浅埋黄土隧道施工中的应用

吴韩飞

(中国中铁四局集团第七工程分公司,安徽 合肥 230022)

在隧道工程施工中,减少洞口开挖量有利于环境保护,“零开挖”、“早进洞、晚出洞”等环保理念应用于工程实践的趋势愈明显。提前进入隧道暗洞施工,减少洞口开挖范围,妥善保护周围植被、生态地貌,必然导致隧道洞口暗挖段处于浅埋地段,因此长管棚预支护技术应用尤有必要。

洞口浅埋段暗挖施工,为控制围岩变形,避免进洞时出现围岩变形较大,导致隧道变形侵限、甚至坍塌的风险。在传统类似项目施工中,多采用30-40m 长管棚进行预支护,洞身多采用CRD、CD 工法开挖,之后后续浅埋地段采用洞内中、短管棚进行循环预支护,存在施工进度慢、工序繁多,且相互干扰大、支护效果差等缺陷。本文结合宝兰客专铁路五星坪隧道出口段超长管棚施工经验, 对隧道洞口超长管棚施工进行总结,以供类似项目借鉴。

1 工程概况

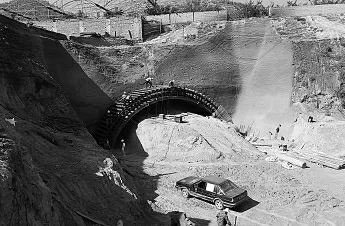

五星坪隧道出口位于兰州市七里河区五星坪后街,下穿当地一农户果园,隧道洞口段100m 埋深2.4~11.3m,穿越素填土、杂填土层和砂质黄土层,砂质黄土具有Ⅳ级(很严重)自重湿陷性;地基承载力140~220KPa,土体含水率9~15%。因征迁困难,设计明洞方案调整为超浅埋暗挖进洞方案,洞口段增设设双层100m 长φ108 超长管棚超前支护。

图1 五星坪隧道出口平面图

2 超前大管棚预支护机理

大管棚的作用机理主要是起到简支梁的效果:管棚的一端深入隧道前方稳定地层中,另一端支承在已有变形稳定支护体的上方,沿着隧道开挖轮廓线外的纵向布设钢管,对钢管内部及周围的围岩进行注浆加固,为隧道后续开挖的防护伞(棚);开挖面至支护结构未封闭地段围岩压力通过管棚自身刚度,可以将局部的应力特别是正开挖的拱部应力传递至管棚固定支承和弹性支承端,避免局部的应力集中而失稳;管棚外侧局部岩体塌落时,作为支护加固支承点,缩小扰动范围和缩短松动区域围岩暴露时间。因此,管棚作为隧道拱部超前预支护,可以有效防止掌子面的坍塌及地层过量变位,为隧道开挖提供安全保障。

随着施工技术的不断进步改进,长管棚预支护工艺发展愈来愈成熟,特别是在导向跟管钻进和管棚空间定位后技术成功应用后,借助大功率水平定向钻机,管棚施打的精度、打设长度、沉降控制及施工工效等均有了长足的发展。

3 施工准备、施工工艺及方法

3.1 边、仰坡刷坡及洞口防护

在洞口开挖线外侧2~5m 施做截水天沟,洞口施工场地开挖平整完毕后及时施做排水沟,保证场地内不积水。

暗洞进洞处洞顶埋深约5.0m,仰坡坡度设置为1∶0.75 和1∶0.5 两种,其中坡口至拱顶以上2m 采用1∶0.75。

边、仰坡临时坡面采用喷网锚进行防护,具体参数为:喷C25 砼厚10cm;锚杆采用φ22 砂浆锚杆,间距1.5m×1.5m,梅花型布置,每根长3m;φ8 钢筋网,网格间距25cm×25cm。

图2 洞口边仰坡刷坡横断面示意图

3.2 挖孔桩施工

为增强管棚导向墙地基承载力,防止隧道下台阶及落底开挖阶段导向墙(护拱) 出现“落拱”,影响初期支护稳定,拟在左右边墙两侧各设2 根桩径1.0m、桩长15m 挖孔桩。桩顶设1.25×1.0×4.0m(宽×高×长) 冠梁形成管棚导向墙基础。

3.3 导向墙施工

导向墙在开挖轮廓线以外拱部144°范围内施作,厚度1.2 米,长4.0m。导向管安设时严控平面位置、倾角、外插角的准确度。孔口管牢固焊接在工字钢上,防止浇筑混凝土时产生位移,为了减少导向墙的沉降,在拱脚处设挖孔桩。

先安装内层工字钢,内层工字钢拱架固定牢固后,检查净空尺寸无误后,开始铺设导向墙底层模板。模板铺设完成后开始安装导向墙中的工字钢。导向墙内的工字钢纵向采用钢筋连接,环向间距1 米,调整两榀工字钢的前后标高,以控制导高管的外插角度。

导向管安装:导向拱架安装调试完成后进行导向管安装,导向管采用φ140 钢管,长度4.0 米环向间距40cm。导向管平行线路设计线,外插角为1.5°(不含线路纵向坡度)。采用焊接的方式将调节好的导向管与拱架联接成为一个整体。

导向墙内侧模板采用竹胶板,外侧及堵头模采用5cm木板。浇筑混凝土时两侧对称浇筑,严格控制两侧高差不大于1m,混凝土振捣密实。

3.4 超长管棚施工工艺

施做钻机平台→测量放样→钻孔→管棚钢管制安→安装钢筋笼→注浆→洞身开挖支护。

3.5 施工方法

采用HTG-200 全液压驱动型水平定向钻机,功率:55KW;顶进/回拖力:250KN;扭矩:9000NM。

(1) 钻机工作平台搭设

在导向墙施工完毕后,导向墙前端场地进行平整,压实,采用混凝土硬化,在其位置进行钻机机架搭设。机架采用型钢焊接制作,机架高度按照能够满足施工最高点管棚高度为准,机架下方设置机架走行轨道,走行轨道需与线路方向相垂直。

(2) 钻孔

管棚采用跟管定向钻进法,即直接用管棚钢管做钻杆,前端加特制导向钻头钻至预定深度,钢管及钻头留在孔内,然后注浆。钻进过程中通过安装于钻头后部的导向仪探头随时监控钻进方向并及时做出校正。

钻头采用与钻管等径的楔型钻头,楔板回转半径略大于钻管半径,钻头前端有φ10~15mm 的高压通风孔,通过输送高压空气的方式,边钻进边排渣。钻进过程中,当钻头由于某种原因偏离预定轨迹偏向某一方向时,需要进行纠偏。采用将钻头楔面调至已经偏斜的方向,钻机停止回转加力顶进,钻头由于斜面的作用就会向相反的方向偏斜,以此调整钻进的方向。

图3 钻头示意图

钻孔采用管棚钻机进行,钻机平台的高度,根据钻机的可调控范围以及钻孔顺序进行确定。钻孔采用隔孔钻孔,首先完成奇数号孔位,钢管安装完成后,在进行偶数号孔位钻孔。钻进过程中经常测定其钻进轨迹,并根据钻机钻进的状态判断成孔质量,及时处理钻进过程中出现的事件。钻进过程中确保动力器、扶正器、合金钻头按同心圆钻进。

(3) 管棚的加工

钢管连接采用丝扣连接,丝扣采用专用车床进行加工,每节钢管长度宜为4.5 米,两端分别加工成内车丝,丝长15cm;接头管30cm 长加工成外车丝。

(4) 管棚安装

管棚钢管分为管尖段、标准段。管尖段钢管长为3m,标准段钢管长为4.5m。

管棚钢管安装时,首先用电葫芦吊起管尖段钢管,人工进行对孔,然后钻机推顶,钻机顶进完成一根钢管后,吊装下一根,采用接头管进行对接,管棚钢管相邻接头相互错开距离不得小于1 米。

单根管棚安装完毕后,管内安装钢筋笼。钢筋笼采用4根φ18mm 螺纹钢筋等间距焊接在固定环上,固定环采用φ42mm 钢管,长度为5cm,间距按照150cm 进行安装。

中西方科学模式的差异来自思维方式的差异。我国传统哲学的整体思维方式基于“有机论”的观点,即把自然界看成各部分相互关联的有机整体,最典型的代表就是中医学。中医学理论是建立在整体观基础上的整体论模式。其实,与中国古典哲学相类似,希腊早期也是整体论哲学。比如讲万物起源,中国有所谓阴阳、五行,希腊则有水、火、土、气和以太。但是,进入近代初期,欧洲出现了扬弃整体论的,以分解分析为特征的“新哲学”,哲学史上称之为“哲学革命”。中国近代则未发生类似的哲学革命。

钢筋笼采用钢筋加工场分节加工,单根钢筋笼长度为4.5m,现场吊装焊接接长入管。钢筋笼焊接完毕后,通过钻机顶推入管,以此类推完成整根管道钢筋笼的安装。

(5) 注浆

管棚及钢筋笼安装完成后进行注浆,浆液采用水灰比为1∶1 的水泥浆液,注浆顺序原则上由低孔位向高孔位进行。注浆压力取0.5~2.0MPa。

4 施工控制要点

(1) 钻机就位时用全站仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线和导向轴线相吻合,钻头安装完毕,在钻进前,先对钻头楔形块的方向进行记录。

(2) 钻进过程中,常通过钻头内装有的特制传感器,检查钻进轨迹,发现误差超限应及时纠正。

(3) 在钻孔时,若出现卡钻、塌孔时应注浆后再钻。管棚施工过程中通过钻进速度及时分析前方围岩情况,为下一步的隧道开挖,提供可靠的围岩参数。

(4) 浆液配制:水泥浆采用卧式搅拌机拌和。在注浆前试验合理确定浆液配比、注浆压力等注浆参数。

(5) 注浆施工:采用2 台BW-250/50 型注浆泵注浆。清孔后,按由下孔至上孔的顺序施工,浆液先稀后浓、注浆量先大后小程序注浆,如遇串孔或跑浆则隔孔灌压。

(6) 注浆压力控制:注浆压力按分级升压法控制,由注浆泵油压控制调节。

(7) 结束标准:采用终压和注浆量双控制。一般以单管设计注浆量为标准,当注浆压力达到设计终压不小于20min,进浆量仍达不到设计标准时,也可结束注浆。

5 施工效果

(1) 本施工方法通过采用大功率的水平定向钻机跟管钻进工艺,提高钢管顶进能力和施工效率。同时借助专用导向仪精确控制管棚钢管顶进的轨迹线,确保超长管棚钢管按设计要求铺设,有利于控制隧道施工时的开挖量,减少施工成本。并解决了施工空间对施工的影响,避免了洞内施工短管棚时的工序对隧道施工的干扰,缩短了隧道封闭时间,从而确保了隧道的施工安全。

(2) 通过采用洞外超长管棚施工所形成的连续棚护结构,解决了短管棚施工搭接效果对支护的影响。

(3) 通过采用超长管棚所形成的棚护结构,控制了围岩的变形量,避免了采用CRD、CD 等开挖工法,对隧道施工所带来的不利影响。

(4) 通过超长管棚施工所采用的定向钻进技术,解决了管棚钻进轨迹难以控制的弊端,确保棚护结构的整体效果。

6 结语

本隧道采用2 台钻机30 日完成了99 根100m 长管棚的钻孔及注浆,洞身掘进过程中未出现坍塌现象,说明类似地层采用风动跟管钻进的施工工艺合理可行,工效良好。通过对宝兰客专铁路五星坪隧道出口浅埋暗挖段洞外双层超长管棚施工,利用管棚定向技术,大大提高了管棚施工精度,提高了管棚棚护结构的整体性。避免了在暗洞内采用短管棚支护所带来的循环时间长,搭接效果不理想的弊端。通过该施工方法的应用,体现了管棚连续支护的优势,避免洞内循环施工所带来的安全风险,为类似项目的施工提供了较高的参考价值。