暗挖隧道与基坑交界处的管棚拆除技术研究

张学富,李宁杰 ,周元辅,陈相阁,贾家银

(1. 重庆交通大学 土木工程学院,重庆 400074;2. 重庆交通大学 山区桥梁及隧道工程国家重点实验室,重庆 400074;3. 中环建设有限公司,重庆 401120)

0 引 言

城市隧道穿越周边环境、水文地质复杂地段时,管棚作为一种有效的超前加固措施经常被使用。由于此类段落风险极大,暗挖转明挖的施工时有发生,管棚的受力状态对施工安全影响极大。目前国内研究主要集中在对管棚受力机制、功能、加固效果、参数分析等方面。管棚在施工中出现凹形纵向变形,其变形与开挖面位置、隧道开挖进尺等因素有密切关系[1]。苟德明等[2]证明,采用弹性固定端双参数弹性地基梁模型分析管棚受力特征是可行的;王道远等[3]以管棚超前预支护变形理论建立了计算模型,结果表明,满足管棚远端超掌子面前方2倍台阶高度即可。采用管棚注浆法能提高松软地层的整体性,减小隧道施工过程中的应力集中,从而达到增强隧道自身整体稳定性[4]。管棚注浆法能抑制浅埋黄土地层的变形和拱顶下沉,减少隧道初期支护结构的变形和受力,避免浅埋黄土地层开挖中塌方现象的产生[5]。超前管棚在特殊地质地段进行使用,能有效地减小地表下沉和围岩变形[6]。管棚法能有效控制隧道围岩的竖向位移量和喷混层拱顶应力集中现象[7]。双层管棚在隧道开挖过程中能够有效减小土层沉降、初衬弯矩和土体的塑性变形,对土层起到显著的加固效果[8]。减小管棚挠度和内力最有效的方法是合理布置管棚的安装间距和采取合理的注浆量[9]。管棚能承担更多的上部围岩压力,更好地控制围岩位移[10]。隧道管棚直径越大,初期支护及临时支撑的内力、地表沉降越小[11]。现有研究主要针对隧道暗挖段管棚控制地表沉降、围岩变形、支护受力、管棚自身内力和变形。

上述研究表明,管棚段暗挖转明挖后,明挖范围内管棚拆除过程中管棚受力和变形规律还未得到更多关注。笔者通过数值模拟,分析了明挖施工时先拆除管棚后放坡开挖、施工围护桩后先拆除管棚后开挖、施工围护桩后管棚拆除和开挖同时实施3种方案中管棚的位移和内力变化规律。研究结果可为类似暗挖隧道管棚段转明挖施工提供参考。

1 依托工程概况及数值模型

1.1 依托工程概况

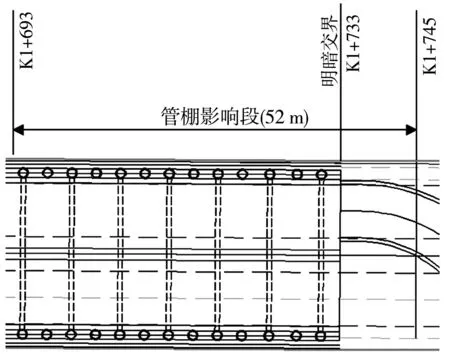

隧道为浅埋连拱隧道(图1),隧道断面为71.1 m2。该隧道开挖过程中,隧道原设计采用了管棚超前支护(图2),由于施工中发现风险极大,将部分管棚段由暗挖改为明挖,在基坑东端内(K1+693—K1+733)存在一定长度的管棚支护,施工时需将基坑范围内管棚拆除。

图1 隧道断面及管棚示意Fig.1 Diagram of tunnel section and pipe shed

图2 隧道基坑平面Fig.2 Plane of tunnel foundation pit

1.2 工况及计算步骤

根据前述3个施工方案,笔者设置了3个分析工况:工况1为明挖施工时先拆除管棚后放坡开挖;工况2为明挖施工时施工围护桩后先拆除管棚后开挖;工况3为明挖施工时施工围护桩后管棚拆除和开挖同时实施。根据该项目施工方案,基坑开挖采用分层开挖,每层开挖厚度为2 m;暗挖隧道的循环进尺为2 m,计算模拟步骤如表1。

表1 计算步骤

1.3 数值模型及计算参数

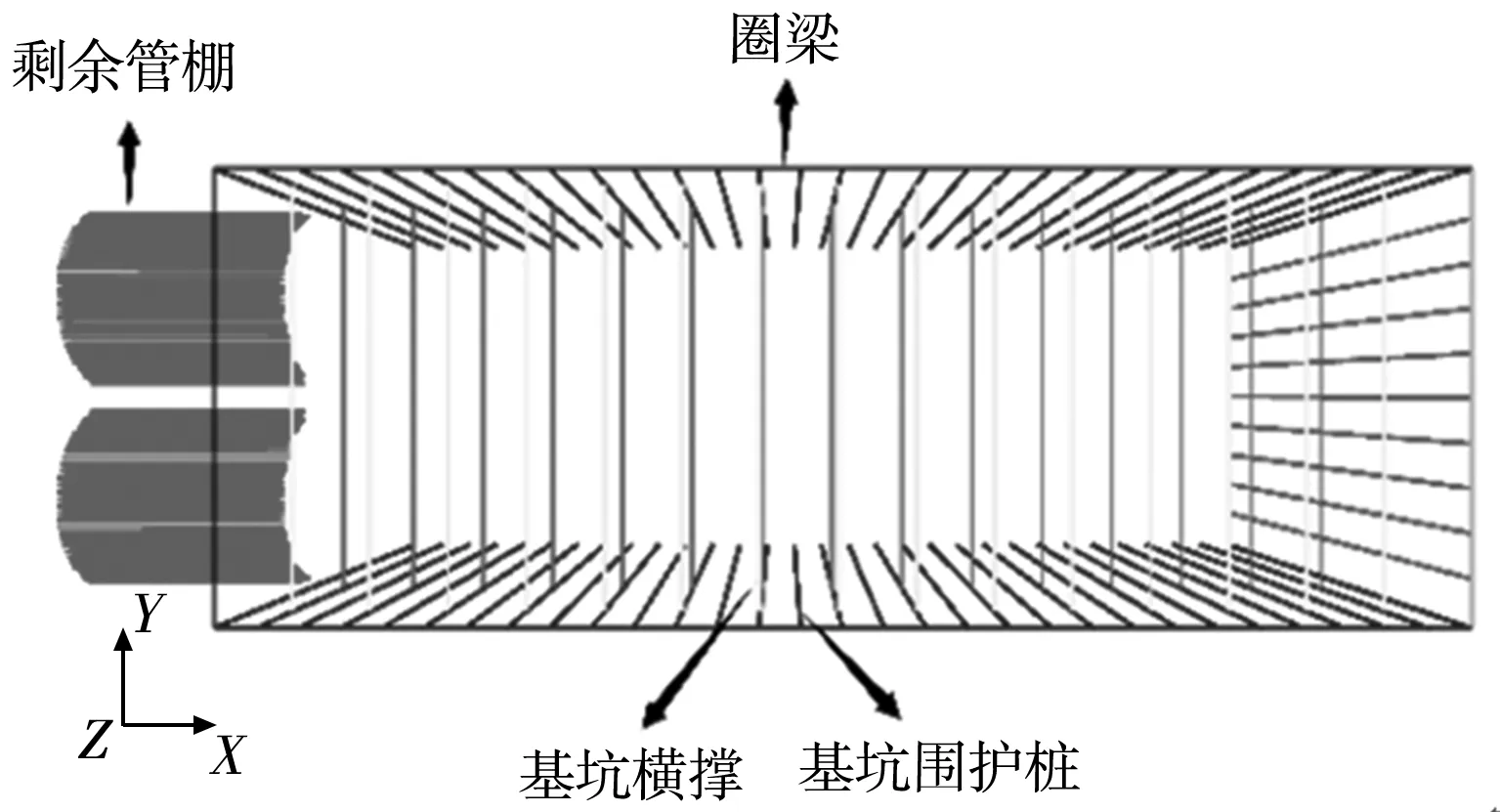

隧道段长为20 m,基坑段长为60 m、宽为20 m、深为15 m(图3),地层主要为杂填土和砂质泥岩(表2),综合岩土体组合及岩体结构特征等实际地质条件,假定岩土应力、应变之间的关系为弹塑性关系,岩土体采用Drucker-Prager弹塑性本构模型。土体及初支采用实体单元,二衬采用壳单元(图3)。双层管棚(总长度为52 m,单洞一层30根,共两洞两层)及横撑(基坑深度为3.5 、9.5 m处各设一排横撑,沿基坑长度方向间距为4 m,一排15根)采用梁单元;基坑围护桩(截面面积为1.1 m2,沿基坑长度方向间距为2 m,共30根,沿基坑宽度方向间距为2 m,共11根)采用桩单元(图4)。模型中根据不同的岩性分析建立了相应的实体。管棚内力和位移监测点共布置53个断面,每间隔1 m布置一个监测断面。每个断面布置12个监测点,其中左洞、右洞各6个监测点。左洞、右洞每个隧道断面分别在拱顶、左拱腰与右拱腰的同一竖向位置的内外管棚布置一个测点,分别为G1、G1、G2、G2、G3、G3、G4、G4、G5、G5、G6、G6。下文分析中,各测点内力为同一竖向位置的内外管棚测点的内力之和,如FG1=FG1+FG1; 各测点位移为同一竖向位置的内管棚测点的位移之和,如LG1=LG1+LG1。

表2 计算参数

图3 隧道初支和二衬Fig. 3 Tunnel initial support and secondary lining

图4 管棚、围护桩及横撑结构Fig. 4 Pipe shed, retaining pile and cross braced structure

图5 隧道横截面管棚监测点Fig. 5 Pipe shed monitoring points of tunnel cross-section

2 计算结果分析

2.1 管棚内力分析

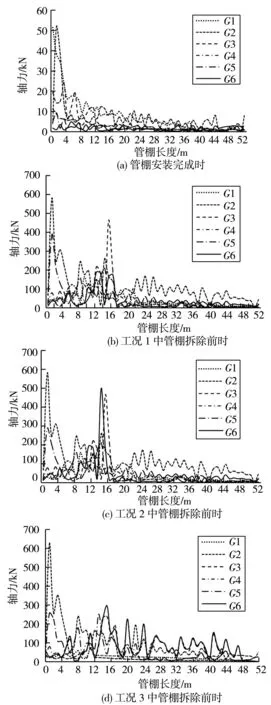

2.1.1 基坑内管棚拆除前管棚轴力

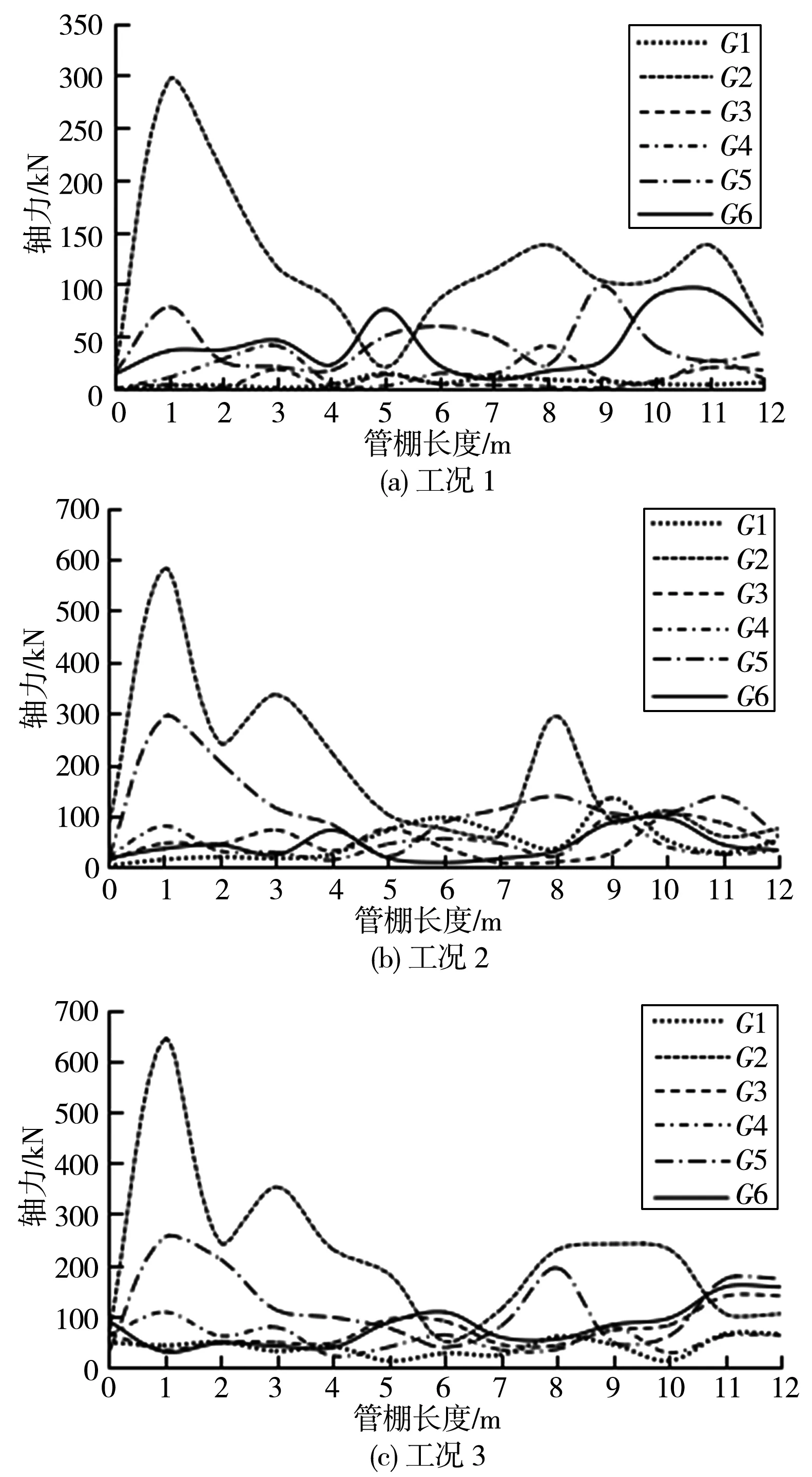

3个工况中管棚安装的施工过程相同,3个工况中管棚的安装内力如图6(a),G1和G2在沿长度方向1、2 m处出现最大轴力(51.3、51.7 kN),G4在2 m处出现最大轴力(12 kN)。由图6(a)可以看出,隧道施作支护结构使管棚0~4 m处的轴力较大,未设支护段有明显的轴力下降,同时左隧道先行开挖(左隧道管棚先安装)使得左右隧道同一位置管棚轴力最大差距达到45 kN。

图6 隧道管棚轴力曲线Fig. 6 Axial force curve of tunnel pipe shed

由图6(b)可知,基坑范围内的管棚拆除前时,由于管棚1 m处受到较大的隧道开挖和支护抗力的影响,造成左右隧道G2(579 kN)和G5(401 kN)处轴力值相差较大(178 kN)。同时沿着管棚长度方向,管棚的轴力不断变化,2 m(循环进尺为每2 m一段)一个变化幅度,变化幅度最大达到340 kN,每段支护交界处的管棚轴力均较大,每段支护结构中间的管棚轴力均较小,可以看出隧道支护结构交界处为管棚受力最不利位置。

根据图6(c),在管棚拆除前时,G2和G5在管棚1 m处出现最大轴力值(580、294 kN),同时G3和G6在临近明暗交界处出现了管棚轴力最大值(491、483 kN)。与工况1相比,围护桩的施作能在临近隧道基坑交界处缩小左右隧道管棚受力差值,使其管棚受力更加对称,减少左隧道先开挖带来的左右隧道管棚受力不均的影响。根据图6(d),在管棚拆除前时,G2和G5在管棚1 m处出现最大轴力值(618、275 kN)。与工况1、工况2相比,基坑的开挖对远离基坑段的管棚影响较小,减少了基坑段的土对隧道段管棚的侧向压力,但进行了基坑支护处理,存在一个基坑支护结构的侧向抗力,造成隧道基坑交界处的管棚最大轴力值减小了220 kN。以上分析可以看出,左右隧道先后开挖会相互对管棚产生影响,使左右隧道的管棚轴力不均,但是围护桩可以很好的抑制这种情况。所以在双洞隧道同时开挖与支护时,建议采用明挖施工时先拆除管棚后放坡开挖。

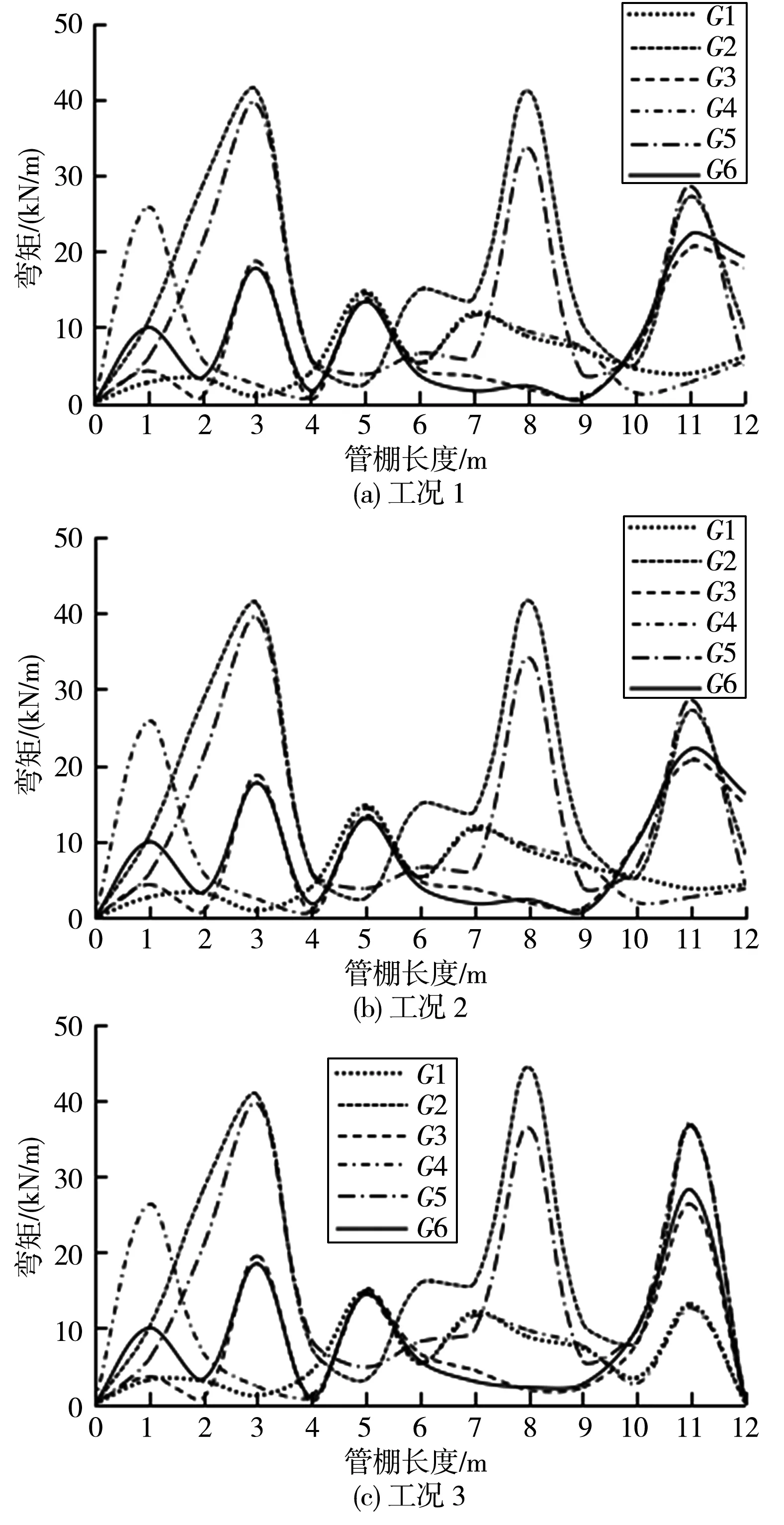

2.1.2 基坑内管棚拆除前管棚弯矩

隧道管棚弯矩曲线如图7。由图7(a)可知,隧道开挖增加了管棚的弯矩,随着管棚距离掌子面越远,管棚的弯矩值越小。由图7(b)、图7(c)可知,工况1与工况2中的管棚弯矩大小类似,G2均在3 m处出现最大弯矩值(40.2、41.4 kN/m),相比于安装时同一位置处的管棚弯矩值减小9 kN/m。管棚在临近右隧道掌子面的位置,造成G5弯矩增加34.3 kN/m(工况1)和34.4 kN/m(工况2),G2弯矩增加17.8 kN/m(工况1) 和19 kN/m(工况2),可以看出,右隧道开挖加大隧道管棚的竖向受力,但施作完支护结构后管棚竖向受力会减小,造成其掌子面上方的管棚竖向受力最不利。左右隧道开挖相互影响,造成隧道拱腰处(G2、G5)的管棚弯矩大于同一断面其他位置的管棚弯矩(最大差值30.7 kN/m)。由图7(d)可知,管棚在明暗交界处出现沿管棚长度方向的最大值。各管棚中,G2和G5弯矩为此处最大值(84.1、74.2 kN/m),可以看出,明暗交界处的管棚竖向受力最不利。隧道开挖对管棚的竖向弯矩产生的最大影响为39.0 kN/m,基坑开挖对管棚竖向弯矩产生的最大影响为53.4 kN/m,可以看出,基坑开挖比隧道开挖对管棚竖向受力的影响更大,相当于隧道开挖影响的1.4倍。从以上分析中可以看出,工况3中的基坑开挖对管棚的影响大于隧道开挖对管棚的影响,因而类似工程优先考虑工况1和工况2的施工方法。

图7 隧道管棚弯矩曲线Fig. 7 Bending moment curve of tunnel pipe shed

2.1.3 基坑内管棚拆除后剩余管棚的轴力

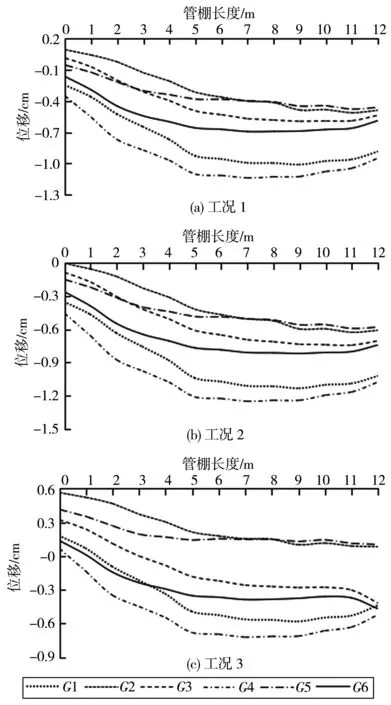

管棚拆除后轴力曲线如图8。根据图8(a),基坑范围内管棚拆除后,管棚轴力迅速下降,管棚轴力最大减小280 kN,但左隧道上方管棚所承受的轴力依然更大一些,距离右隧道较近的G2,其管棚轴力最大(300 kN),比G5管棚轴力大220 kN。与拆除之前相比,两管棚轴力差距增加50 kN,可以看出,基坑内管棚的拆除会增加左右隧道管棚轴力的差距,需要相应支护结构缩小管棚轴力差距。在明暗交界处的位置,没有了基坑范围内管棚传来的变形和内力影响,造成管棚轴力显著减小,均减小80~100 kN。

图8 管棚拆除后轴力曲线Fig. 8 Axial force curve after dismantling the pipe shed

根据图8(b),隧道管棚在0~4 m段的轴力值最大变化为10 kN,其数据与工况1对比,可以看出施作围护桩可以抑制G2和G5在0~4 m段受管棚拆除的影响,避免产生较大的轴力变化,使其整体结构更加稳定。在明暗交界处,管棚拆除减小80~120 kN管棚轴力值,受最大影响的是G3和G6,管棚轴力最大减小123 kN。但同一断面的管棚轴力差值不大,最大轴力相差80 kN。与工况1相比,工况2施作围护桩能抑制管棚拆除对管棚0~4 m段管棚轴力的变化,减小左右隧道的管棚轴力差值,使隧道内剩余管棚结构更加稳定。根据图8(c),管棚拆除使临近明暗交界处的管棚沿长度方向轴力增加,均增加50~100 kN,管棚拆除减小隧道内剩余管棚的轴力,但基坑开挖和基坑支护反力使临近基坑处的管棚轴力相对较大。工况2中临近明暗交界处的管棚轴力均小于35 kN,可以得出,基坑开挖无论在拆除前或拆除后,基坑开挖和基坑支护反力对临近明暗交界处的管棚轴力影响均较大。

从以上分析中可以看出,工况2、工况3中施作围护桩能抑制基坑内管棚拆除所带来的管棚轴力的变化影响,但工况3中基坑开挖和基坑支护结构的影响增加明暗交界处管棚的轴力。在有围护桩的情况下,优先选用先拆除管棚后开挖。

2.1.4 基坑内管棚拆除后剩余管棚的弯矩

根据图9(a),基坑内管棚拆除后,在远离明暗交界处剩余管棚竖向弯矩的增大幅度较小,临近明暗交界处剩余管棚竖向弯矩的增大幅度较大。G3和G6为竖向弯矩增大幅度最大(5.4、6.4 kN/m),G2、G5竖向弯矩的变化幅度甚小。与工况2相比,管棚竖向弯矩增大幅度最大处为G3(7.5 kN/m)和G6(6.9 kN/m),可以看出,施作围护桩能减小隧道内剩余管棚的竖向弯矩。根据图9(c),基坑内管棚拆除后,明暗交界处的管棚竖向弯矩几乎为零,且管棚的竖向弯矩变化均最大,变化最大处分别是G2(83.8 kN/m)和G5(74 kN/m),距离明暗交界处较远的管棚竖向弯矩变化幅度甚小。随着基坑开挖的进行,拆除管棚比先拆除管棚的管棚内力大10倍左右。由此表明,在基坑开挖前先拆除管棚可以有效地减小管棚的内力变化。

图9 管棚拆除后弯矩曲线Fig. 9 Curve of bending moment after dismantling the pipe shed

由以上分析可以看出,工况2、工况3中围护桩的施作可以减小隧道范围内剩余管棚的竖向弯矩,但在基坑范围内管棚拆除后,工况3中的剩余管棚内力比工况2大10倍左右。相比之下,考虑到剩余管棚结构的稳定,先拆除管棚后开挖较合理。

2.2 管棚竖向位移分析

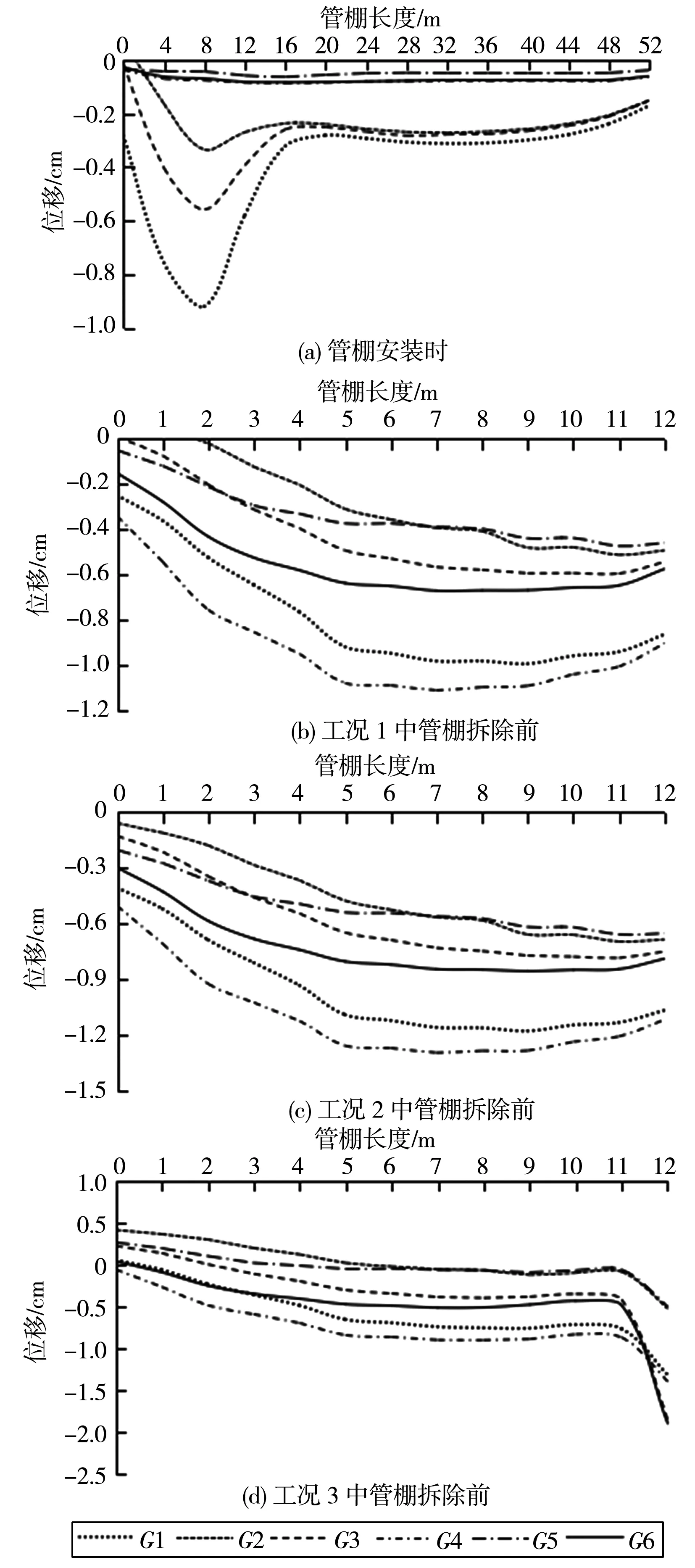

2.2.1 基坑内管棚拆除前管棚竖向位移

根据图10(a),管棚的竖向位移受到隧道开挖的影响,造成左隧道在管棚8 m处位移最大,G1为最大值(-0.92 cm),G2和G3竖向位移最大相差0.36 cm。可以看出,临近隧道间隔内的管棚受到隧道支护侧向的约束,使间隔内岩土受到侧向围压,增加岩土竖向抗变形能力,从而约束管棚的竖向位移,造成顶部的管棚沉降大于其他位置的管棚沉降。根据图10(b),G1和G4竖向位移最大(-1.00、-1.10 cm),右隧道上方管棚比左隧道上方管棚的竖向位移均大0.10 cm。可以得出,右隧道后开挖,使管棚产生的竖向位移是左右隧道开挖产生的叠加效应。与管棚安装时对比,随着右隧道开挖和支护,右隧道上方管棚的竖向位移在迅速增大,最大沉降增量为1.10 cm,在明暗交界处到管棚0 m处,管棚成一个凹型,即隧道段的管棚沿长度方向的中间处为最不利处。根据图10(c),与工况1相比,工况2中的管棚竖向位移均比工况1中的管棚竖向位移大0.10~0.20 cm,管棚竖向位移最大差值出现在G1(0.30~0.40 cm)。可以看出,施作围护桩会造成管棚沉降量的增加。

图10 管棚位移曲线Fig. 10 Pipe shed displacement curve

根据图10(d),拱顶处的G1和G4在明暗交界处出现了最大沉降(1.9 cm),拱腰处的管棚沉降均为0.5~1.4 cm。与工况2相比,基坑开挖是影响管棚沉降的主要因素,管棚距离基坑开挖越近受到的影响也越大,与安装时的最大管棚沉降相差1 cm。可以看出,基坑开挖对管棚变形的影响比隧道开挖对管棚变形的影响大。

2.2.2 基坑内管棚拆除后剩余管棚的竖向位移

管棚拆除后位移曲线如图11。根据图11(a),隧道内剩余管棚沿长度方向的中间位置为最不利处,G4出现管棚竖向位移最大值(-1.25 cm)。G4中间位置的管棚竖向位移与在明暗交界处的管棚竖向位移相比,最大差值为0.17 cm,其他位置管棚竖向位移均在0.10 cm内。可以看出,管棚拆除减缓隧道内管棚沿长度方向成凹形分布,使隧道内剩余管棚的结构更加稳定。与管棚拆除前相比,管棚拆除增加隧道内剩余管棚的竖向位移,最大增加0.10 cm,且发生在剩余管棚沿长度方向的中间位置。可以看出,管棚拆除的瞬间,对管棚沿长度方向中间位置的变形影响最大。

图11 管棚拆除后位移曲线Fig. 11 Displacement curve after dismantling the pipe shed

根据图11(b),与基坑内管棚拆除前相比,隧道内剩余管棚竖向位移最大减小0.10 c m,出现在G1和G4沿长度方向的中间位置,临近明暗交界处的管棚竖向位移变化不大。同一隧道断面处其他位置的管棚,拆除前后的竖向位移变化均在0.06 cm内,可以得出,工况2中基坑内的管棚拆除对隧道内剩余管棚的变形影响较小。与工况1相比,施作围护桩可以减小管棚拆除时产生的变形影响,结构更为安全。

根据图11(c),管棚拆除对剩余管棚明暗交界处和沿管棚长度方向中间位置处的管棚变形有影响,其最大变形出现在隧道拱顶处的管棚(0.50 cm)。与工况1、工况2相比,管棚拆除前后管棚竖向位移变化幅度相对较大,且使G1、G3、G4、G6在明暗交界处的位移相差不大(最大相差0.11 cm),隧道间隔内的G2和G5的竖向位移相差较大(最大相差0.52 cm),且除G2和G5外其他管棚均成沉降形式(G1、G3、G4、G6处沉降分别为 -4.38、-4.19、-5.20、-4.68 cm),造成隧道内剩余管棚的竖向位移沿隧道断面方向成凸形,使隧道间隔内的结构较为不稳。

从以上分析中可以看出,工况2、工况3中施作围护桩可以减小基坑内管棚拆除对隧道内剩余管棚的变形影响,但工况3中受基坑开挖对管棚的影响,基坑内管棚拆除后,造成隧道剩余管棚变形幅度较大,隧道安全性降低。所以相比之下,先拆除管棚后开挖较合理。

3 结 论

针对管棚段暗挖转明挖的情况,通过数值模拟分析了明挖施工时先拆除管棚后放坡开挖、施工围护桩后先拆除管棚后开挖、施工围护桩后管棚拆除和开挖同时实施等3种方案,基于管棚受力和变形特征,得到如下结论:

1)左隧道先行开挖增加了左隧道的管棚受力(最大增加了50%)。沿管棚长度方向,每段隧道支护交接处和开挖未支护处的管棚缺少初期支护和二次衬砌的支撑,此处的管棚受力为最不利,施工过程中应加强监测。

2)基坑内的围护桩减少了左隧道先开挖造成的隧道上方管棚受力不均的影响(在明暗交界处的管棚,隧道上方管棚轴力的最大差值从275 kN降到8 kN)。基坑内施作围护桩能使管棚拆除时邻近明暗交界处的管棚轴力减小80~120 kN。管棚拆除时,管棚0~4 m段产生的较大轴力变化(无围护桩最大管棚轴力变化280 kN,有围护桩最大管棚轴力变化10 kN)。围护桩的施作增加管棚的沉降(最大增加0.40 cm),但使管棚拆除前后的最大变形从0.70 cm减小到0.10 cm。围护桩能减小基坑内管棚拆除时管棚产生的变形,结构更加稳定。

3)施工围护桩后拆除管棚和明挖同时实施时,管棚竖向弯矩变化幅度是施工围护桩后先拆除管棚后明挖的10倍左右。前者基坑开挖产生较大的管棚沉降位移(最大为1.90 cm),基坑开挖产生的管棚竖向弯矩约是隧道开挖的1.4倍;基坑内的管棚拆除前后,隧道内管棚的竖向位移曲线沿长度方向从凹形变为半凹形,管棚的最大沉降量从沿长度方向中端处转为中端处与明暗交界处。

4)3种方案中,相对最优施工方案为施工围护桩后先拆除管棚后明挖。在地质条件比较好、双洞隧道同时开挖与支护,并且能保证边坡稳定时,可以采用施工围护桩后先拆除管棚后放坡开挖。不建议施工围护桩后拆除管棚和明挖同时实施。