重大技术装备用大型锻件的技术进展

蒋新亮

(二重(德阳)重型装备有限公司,四川618000)

大型锻件制造能力和技术水平决定了国家重大装备的自主制造能力,伴随中国装备制造业的不断发展,大型锻件的等级、质量、技术水平不断提高,生产能力与规模不断扩大,为国家发展做出了重要贡献。

我国大型锻件行业起步较晚,经历了苏联援建、自主研发、技术引进、消化提高、自主创新等过程,特别是在“十一五”、“十二五”期间,由于下游行业的蓬勃发展,对大型锻件的需求井喷式的增加,出现了供不应求的局面。在需求规模和利润的刺激下,大型锻件行业的投资规模和制造能力得到了空前扩张,到目前,其制造设备数量、等级和生产规模都达到了世界第一,主要生产企业配备了80 t~100 t电弧炉、100 t~160 t钢包精炼炉、100 t~650 t真空铸锭室。全行业共有100 MN以上自由锻液压机24台,并配备了相应的操作机。企业根据各自产品定位新上了相应的热处理和机械加工设备,工艺流程已经定型。我国具备了一次性提供900 t钢水、700 t钢锭、500 t铸件、400 t锻件的极限制造能力。

1 大型锻件关键技术研究进展

自从20世纪80年代我国大型锻件主要企业引进日本JSW热加工技术后,我国陆续从国外引进了大量重大装备制造技术,如宽厚板轧制设备、大型锻压设备、船用大型柴油机、超超临界火电机组、大型压水堆核电机组(核岛和常规岛)等,但作为核心制造技术的大型铸锻件,国外一直拒绝向我国转让并严格保密,成为我国重大技术装备发展的严重瓶颈,在我国重大装备发展的高峰期,即使用很高的价格也很难及时采购。随着我国重大技术装备的快速发展,其设备趋于大型化,安全可靠性不断提高,对大型锻件材料的可靠性和服役寿命提出了更高的要求,一些重要承力部件由传统的组焊方式设计改为整体锻件,尺寸规格明显增大。形状复杂化、大型化、材料纯净化、性能指标极限化是大型锻件面临的重大课题。我国大型锻件行业企业开展了一系列技术攻关,企业和院校产学研结合,自主创新取得了重大突破,基本满足了我国重大技术装备的需要,在有些领域甚至处于世界领先或先进水平。

1.1 特大型合金钢锭的研究

由于重型装备的大型化,用于锻件的钢锭也随之显著增大,如大型(双超)石化容器所需钢锭为380 t~450 t,特大型宽厚板轧机锻钢支承辊用钢锭360 t~450 t、大型核岛锻件用钢锭最大可达530 t,常规岛转子锻件用钢锭420 t~650 t,未来将达到700 t以上。这些部件对材料性能均匀性、凝固缺陷控制和纯净度等提出了更高的要求。随着钢锭尺寸和重量的显著增大,钢包炉精炼汇集钢水时间显著增长,连续冶炼时间可延长到16 h以上,钢包精炼炉炉衬、浇注中间包浇口和塞棒用耐火材料使用寿命无法满足;在冶炼和多炉联合冶炼浇注过程中,设备、生产、作业安全和整个过程控制风险显著增加;钢锭浇注时易发生粘模、凝固时间大幅延长、凝固应力增大;钢锭的偏析和不均匀性、缩孔、疏松和缩裂加剧;内生夹杂和外来夹杂会大幅增加。

为了成功制造出特大型优质合金钢锭,相关企业和院校联合进行了大量研究攻关,目前比较成熟并推广应用关键技术有:

(1)开发出长寿命钢包炉衬镁碳砖、浇钢包用铝碳质整体塞棒、孔内镶嵌氧化锆质环复合浇口砖,解决了长时间多包联合冶炼,大吨位钢水连续长时间浇注,浇注终点浇口及时关闭防止浮渣进入钢锭模等问题。冶炼时间可连续安全达到18 h以上,浇口扩径与传统浇口相比由原来的平均5 mm减少到小于2 mm。克服了原来大型钢锭浇注过程塞棒经常断裂的问题,并有效减少钢水中的外来夹杂。

(2)掌握了大型钢锭的凝固缺陷(特别是缩孔、疏松、缩裂等)计算模拟技术,并针对易产生偏析和高纯净要求的典型合金钢锭,解剖分析了水电主轴钢锭、大型加氢容器用钢锭、450 t EBR21(6Cr2Mn2MoV)特大型支承辊钢锭水冒口、25Cr2Ni4MoV核电半速发电机转子用560 t钢锭冒口和锻件心部,30Cr2Ni4MoV核电半速汽轮机低压转子用615 t钢锭等,与计算模拟结果进行验证,基本掌握其凝固特性。

(3)设计出了系列特大型钢锭。为了减少凝固偏析、缩孔、疏松、缩裂等缺陷,实现顺序凝固,将钢锭高度和直径之比(即H/D)设计为1~1.3,并开发出各精炼炉化学成分和温度梯度控制多包合浇的反偏析技术。

(4)在钢液纯净化方面,对砷、锡、锑、铜、铅等有害元素控制上依靠选择低杂质元素废钢解决;在电弧炉冶炼时采取较高碱度熔炼渣,在强氧化气氛和大渣量控制下去除钢水中的磷,对要求严的钢种,粗炼钢水中的磷控制在0.002%以下。在钢包精炼时,钢中硫控制在0.002%以下。为了减少内生夹杂物,在钢包炉前期进行强制脱氧,在比较短的时间内将钢水中的氧控制在较低水平。后期精炼以扩散脱氧为主,再经真空除气进一步脱除钢中气体(H、O、N等)。通过真空除气后保持一定时间扩散脱氧和氩气软吹,选择精炼和浇注系统等技术解决夹杂物问题。

1.2 大型锻件锻造研究

在设备方面,大型钢锭的锻造由操作机和锻造翻钢机共同作业完成,使锻造效率和锻件尺寸控制精度大幅提高。为适应大型锻件的锻造,主要企业都新上了大型压机和操作机:如二重160 MN压机配有750 t·m操作机;上重165 MN压机配有650 t·m操作机;一重150 MN压机配有630 t·m操作机;中信重工180 MN压机配有750 t·m操作机。同时在钢锭加热方面蓄热炉得到广泛应用,加热能耗比原来降低30%以上。

针对锻件大型化、形状复杂化、材料均质化等特点,在缺陷控制和组织控制方面进行了大量工艺研究,并取得显著进步。具体是围绕大型锻件锻造共性技术,开展了数值模拟、物理模拟和材料试验研究工作。针对典型大锻件进行了有限元分析计算,对特大型钢锭在主变形阶段内部的应力状态、变形速度、变形程度、变形温度及变形均匀性进行了大量分析;针对容易出现粗晶、混晶的钢种,如304、304LN、25Cr2Ni4MoV、COST E、COST FB2等进行加热和锻造变形过程中晶粒长大和动态再结晶行为及规律研究,建立了动态再结晶动力学模型及晶粒尺寸变化模型。特别是考虑了变形动态再结晶后,由于锻件温度较高,引起晶粒再次长大和再次加热晶粒长大的行为;研究了热变形及变形后由于温度降低引起冷却过程中材料的静态再结晶行为,建立静态再结晶动力学模型及晶粒尺寸变化模型,在此基础上形成了大型锻件锻造过程中组织演变与控制技术,将材料热变形组织演化的微观行为与宏观工艺参数的控制相结合,并实现了对相关产品微观组织的趋势性分析预报。在锻造最终1~2火次,考虑利用材料再结晶原理,设计适当的变形量并防止温度过高返温等,以达到细化晶粒的目的。

针对钢锭中疏松、残余缩孔和缩裂等缺陷的锻透压实和愈合条件进行了深入研究。在工艺研究方面重点考虑了特大截面锻件内部疏松、缩孔、缩裂等缺陷的锻透压实;经过变形分散大型钢锭凝固偏析,并防止使偏析进一步聚集,尽量使各方向变形均匀,以减少材料的各项异性。对形状复杂锻件,模拟设计出大型自由锻压机仿形锻造方案。通过深入研究掌握了特大截面锻件高效压实、结构复杂件仿形锻造及模锻成形、饼形体外模限制下压应力成形、钢锭中凝固偏析分散、聚集与变形方式的关系、材料的韧性与高温扩散温度、时间的关系等。同时对大型锻件加热曲线进行优化,以改善锻件加热时心部与表面的温度差异,防止热应力过大而导致大型钢锭开裂。

1.3 大型锻件的热处理研究

在设备方面,针对大型锻件尺寸和重量的增大,为满足性能均匀化和强韧性同时提高,主要企业都新上了配套的大型热处理炉、∅9000 mm~∅14000 mm大型机械搅拌强冷水槽以及∅5000 mm×20000 mm强喷水装置。

对于大型部件材料强韧性挖掘提升,在材料微观组织优化与淬火冷却速度的关系等进行了深入研究,形成了比较一致的认识。要提高材料的强韧性,主要通过细化晶粒(包括奥氏体晶粒)和得到优良的淬火组织来实现。但随着锻件增大,实施变得愈加困难。细化晶粒主要通过锻造变形再结晶和锻后热处理正火或退火来实现。微观组织优化主要通过淬火时加快冷速来实现。围绕这一目标作了大量材料试验和有限元模拟计算,如为了得到细小的再结晶奥氏体晶粒,合理设计了终变形温度和变形量。为了防止变形再结晶后锻件心部温度过高导致晶粒再次长大,对相关锻件采取了锻后快速降温的方法。

在锻后热处理方面,结合锻件去氢处理与晶粒细化,加强了锻件心部相变控制,防止心部相变不完全而出现组织粗大和氢致裂纹,使粗晶、混晶发生率大为降低。

在淬火方面对喷水和浸水淬火工件的冷却速度及工件与淬火介质的热交换、介质流场等方面进行了大量测试和模拟计算,提出淬火过程中破除工件表面气膜是进一步提高冷却的关键,并深入研究了组织与冷却速度的关系,新建的大流量加机械强化搅拌大型浸水淬火水槽和井式强喷淬火系统就是按这一思路实现了对大型锻件的快速冷却。由于工件尺寸大,形状复杂,并且淬火时要求更快的冷速,增加了淬火应力和开裂的风险。通过研究,基本解决了在大型齿轮轴、核电封头、火电转子、支承辊等淬火应力控制难和开裂的风险大的大型部件淬火过程中应力控制和防止开裂的技术难题。

1.4 大型铸锻件标准体系

自2010年全国大型铸锻件标准化技术委员会成立以来,加快了我国大型锻件标准的自主化建设,形成了较完整的标准体系,内容涵盖基础通用标准、大型铸锻件产品标准、工艺和制造方法标准、检验方法标准等。目前已发布的国家标准和行业标准80余项,有些标准技术要求达到了世界先进水平,满足了重大技术装备关键部件的需要。

2 几种典型大型锻件的研制进展

2.1 火电锻件

典型的火电锻件主要有汽轮机高中压转子、低压转子、发电机转子、发电机护环等。原来我国汽轮机和发电机的设计和材料标准引用前苏联体系,后来引进了美国西屋公司300 MW机组制造技术,使我国火电设备上了一个新台阶。经消化吸收,完成了自主化,并进一步研发出600 MW机组,汽轮机高中压转子材料为30Cr1Mo1V,低压转子材料为30Cr2Ni4MoV,发电机转子材料为25Cr2Ni4MoV,大型护环材料为Mn18Cr18N钢,一直沿用至今,但对材料的要求不断提高。

火电关键锻件由于服役条件苛刻,对材料中的缺陷和非金属夹杂物、强韧性及性能均匀性要求历来比其他锻件严格。转子锻件用钢锭要经过电炉粗炼+钢包炉精炼+真空铸锭工序制造。对于30Cr2Ni4MoV和25Cr2Ni4MoV材料,为了减少钢中的夹杂,特别是Al2O3夹杂,提高疲劳寿命,需要将钢中的Si、Al含量分别控制在0.1%和0.01%以下,开发了真空碳脱氧(VCD)方法精炼,目前该技术已成熟,各类夹杂物评级很少超过0.5级。近年来,对高温持久和蠕变要求的重视,开发出了低硅高中压转子30Cr1Mo1V钢,将Si含量降到0.1%以下,如何解决探伤质量问题是国内厂家面临的主要问题。最初转子合格率仅为60%左右,主要是转子本体超探不合格,缺陷大多出现在中心位置。随后研究掌握了钢包炉直浇,浇注水口吹氩,径向镦粗锻造等技术,合格率提升到90%~95%,要进一步提升还需要进行研究。300 MW~600 MW Mn18Cr18N护环国内产品已成熟,1000 MW机组护环已通过鉴定,其工艺路线为电炉粗炼+钢包炉精炼+铸(锻)造电极+电渣重熔+锻造+机加工+固溶处理+冷扩强化+消除应力+机械加工。通过研制,已掌握了精炼、锻造微观组织(晶粒度)控制、冷变形强化等关键技术,解决了锻造裂纹、粗晶、混晶、断面收缩率低等问题。并且已具备批量制造的能力。

随着火电机组的清洁高效化,自从引进1000 MW超超临界机组后,转子材料发生了较大变化,制造难度大幅提高。高中压转子材料为COST E,低压转子为超纯净30Cr2Ni4MoV。由于国内在材料研制方面滞后,有相当长一段时间转子全部依靠进口。后来由二重牵头,联合一重、上重、北京科技大学、燕山大学共同攻关,掌握了超纯净钢的冶炼、COST E低偏析锭型、COST E晶粒细化和均匀化、COST E转子淬火组织和应力控制等关键技术,研制出了全套转子锻件,实现了批量供货。近年来国内已研制出620℃超超临界机组,高中压转子材料为COST FB2,材料比600℃高中压转子材料强化元素更多,成分更复杂,制造难度更大,全部进口。二重为了实现COST FB2转子国产化,引进了125 t电渣重熔炉,目前已进入热调试阶段,有希望在今年实现该产品国产化。

2.2 燃气轮机关键锻件的研究进展

重型燃气轮机集新技术、新材料、新工艺于一身,其设计制造被称为制造业“皇冠上的明珠”。上汽、哈汽、东汽三家公司分别引进了西门子、GE、三菱燃气轮机制造技术,随后上海电气燃气轮机公司与安塞尔多公司进行了合作,但关键部件制造技术一直拒绝向中国转让,全部依靠进口。压气机转子体锻件材料为30Cr1Mo1V、30Cr2Ni4MoV、超纯净30Cr2Ni4MoV;透平轮盘采用超纯净30Cr2Ni4MoV、COST E材料,超声检测要求非常严格,不允许存在1.0 mm当量直径的缺陷,强度比COST E转子提高了100 MPa,残余应力要求±15 MPa,韧性和FATT要求更加严格。二重在研制方面进行了探索,取得了一定进展,向哈汽提供了两套F级压气机转子合格锻件,材料为30Cr1Mo1V和30Cr2Ni4MoV。向东汽提供了四套G50压气机和一套透平轮盘锻件,材料分别为超纯净30Cr2Ni4MoV和GH4169,产品全部合格。与上汽联合研制出了F级COST E透平轮盘样件。

我国燃气轮机研制起步晚,其关键部件要形成自主化材料体系任重道远。目前,在国家两机专项支持下技术攻关正在加速,需要研究掌握转子体用合金钢的最佳成分配比、合金钢的纯净化冶炼和低偏析控制、转子体锻件锻造缺陷控制、晶粒细化及强度均匀化热处理、锻件表面应力控制、小当量缺陷检测等关键技术。

2.3 大型支承辊研制发展

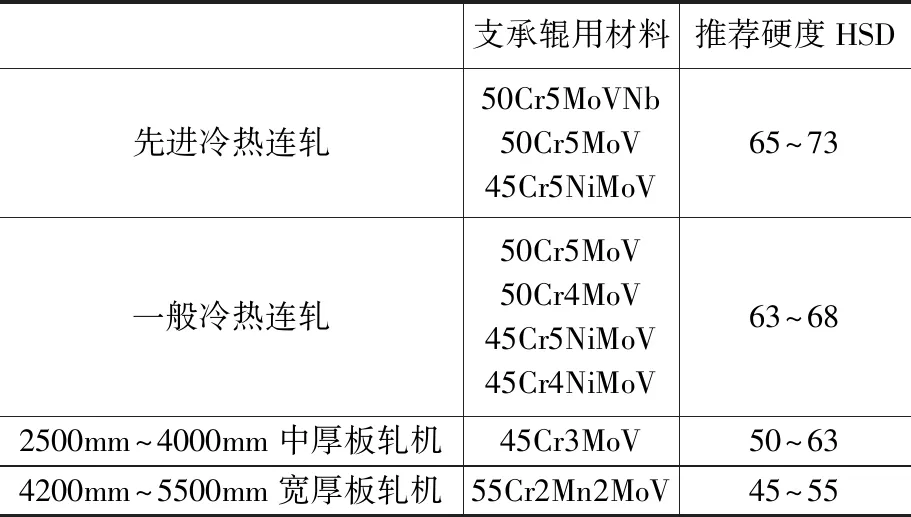

我国是钢铁需求和制造大国。支承辊是轧机的关键受力件,其使用寿命直接决定着钢材的轧制质量和轧制效率。我国第一代支承辊材料基本以9Cr2Mo、60CrMnMo为主,第二代以70Cr3NiMo和70Cr3Mo、60CrNiMnMo为主,发展到现在形成了较完整的支承辊材料系列。各类轧机用支承辊材料见表1。

表1 各类轧机用支承辊材料Table 1 Back-up roll materials for various rolling mills

新系列材料的耐磨性、抗氧化性和抗疲劳性比第一代和第二代材料明显提高。对于大型支承辊要解决的主要问题是:尽量减少钢中H含量、减少工作层夹杂物、防止冒口端过大的碳钼偏析、防止锻件粗大和网状碳化物、切断组织遗传、防止严重粗晶和混晶、保证淬硬层深度和硬度均匀性、减少残余应力。为了精确控制支承辊工作层硬度和淬硬层深度,主要生产企业新建了先进的差温炉,火焰加热差温炉可将辊身硬度波动值控制在3HSD之内,感应加热差温炉可控制在2HSD之内,辊身的淬硬层深度可达到100 mm。代表性企业建有特大型差温炉,可实现2500 mm中厚板轧机至5500 mm宽厚板轧机用特大支承辊的表面淬火,取得了很好效果。

2.4 大型化工容器锻件研制进展

中国的石油化工和煤化工迎来高速发展期,反应器作为核心设备不断高参化、大型化和厚壁化。代表企业已制造出世界最大的260万t/a沸腾床渣油锻焊加氢反应器。该设备重2400 t,长70 m,外径∅5.4 m,设备的大型化已接近制造设备和技术水平的极限。金陵、杨子石化200万t/a渣油加氢反应器内径为∅5400 mm,厚度为340 mm;惠州石化双超反应器内径为∅5515 mm,厚度345 mm,过渡段厚度超过了400 mm,单个筒体所用钢锭达到380 t~450 t,超出了热处理的极限,为制造带来很大困难。

2.25Cr-1Mo钢已不能满足对淬透性要求,现普遍采用2.25Cr-1Mo-0.25V钢,要求最大热处理时间PWHTmax从26 h增加到34 h[1],T×T/2取样,-30℃KV2≥54 J(三个平均)[2],454℃Rm≥460 MPa。为了达到这一要求主要生产企业建立了大流量∅9000 mm~∅14000 mm大型水槽。设置有机械强力搅拌,以满足T×T/2位置淬火冷速要求。加入多种微合金化学元素(如Ti、Al、B等)以细化晶粒和提高强度,对钢种有害气体元素H、O、N和有害杂质元素作了严格控制。为了提高材料利用率,二重和一重分别上了卧式轧环机,可节约10%~15%金属材料。现主要企业已完全掌握了双超反应器锻件制造技术,形成稳定批量生产,满足了我国大型化工装备大型化的要求。

2.5 核电大型锻件的研制进展

第三代核电设计为安全运行60年,为了达到这一目的,对容器类设备从结构上进行了优化,减少了焊缝。一些部件采用一体化设计,如压力容器上封头+上法兰、下法兰+接管段筒体、下封头+过渡段、蒸发器上管嘴封头+上过渡段、水室封头+下过渡段等设计成了一体。一体化设计形状复杂,尺寸增大,壁厚增加,如二代加管板交货重量为44 t,而AP1000为104 t;性能提高,如二代加Rm为600~700 MPa、-20℃KV2≥40 J(单个最小值≥28 J)、RTNDT≤-12℃,而AP1000Rm为620~795 MPa,-21℃KV2≥48 J(单个最小值≥41 J),RTNDT≤-21℃(甚至-23.3℃)。

在制造方面导致了诸多风险和难度:

(1)需钢锭增大,C、Mo等偏析加大。

(2)在制坯上锻透压实凝固缺陷,均匀变形减少各向异性及复杂件的热锻成形更加困难。

(3)壁厚增加和形状复杂化,淬火时工件冷速下降,应力控制困难,导致性能下降和开裂的风险增加。

针对第三代核电,进行了系统研究。

(1)经大量实测和模拟验证掌握了大型钢锭的凝固模拟、锻透压实及缺陷愈合模拟、复杂件金属热成形模拟、淬火冷却介质流场模拟、锻件内温度场应力场模拟及相变预报等技术。

(2)掌握了关键材料的相变机理、组织控制技术,开发出了大吨位超纯净钢冶炼、大型钢锭顺序凝固、偏析控制工艺。

(3)掌握了大截面锻件锻透压实,均匀变形分散减轻偏析工艺。

(4)掌握了分区热处理,强冷淬火及应力控制工艺。

(5)掌握了异形件的仿形锻造、带多管嘴封头胎膜成形旋转锻造工艺。

(6)掌握了A508-3钢厚壁件(泵壳锻件)亚温淬火技术。

(7)掌握了主管道大型奥氏体超低碳控氮不锈钢锻件晶粒长大、动态再结晶、静态再结晶、高温塑性、裂纹扩展敏感性等特性,掌握了组织控制、热裂控制、热锻成形、冷弯成形等全套制造工艺。

(8)已研制出核电常规岛半速发电机转子、汽轮机整锻和焊接转子锻件、核岛压力容器、蒸发器、稳压器、堆内构件、主管道、主冷却剂泵壳等全套锻件,实现了在该领域的重大技术突破。

目前,已形成稳定批量供货能力,满足了我国核电发展的需要。

3 结语

我国大型锻件在制造能力和技术方面取得了显著进步,实现了我国锻钢件极限制造领域的重大突破,为我国重大技术装备研制提供了强有力支撑。由于我国大型锻件制造业起步较晚,和国外先进企业比较还有差距,主要表现在技术细节研究不够深入、材料基础研究和数据积累较少、冶金用耐火材料质量不稳定、炼钢用铁合金中杂质元素较高、能耗较高、生产周期偏长、没有形成标准化量化的工艺和操作规范而使过程控制偏弱等,导致了我国大型锻件制造业竞争力还不够强,这些将是重大技术装备用大型锻件需要进一步研究的课题。