船舶螺旋桨水平拂配工艺技术研究

苏 宇

(舟山中远海运重工有限公司,浙江 舟山 316131)

近年来,为应对航运业的持续低迷及适应不断深化的节能环保意识,提高船舶航运市场竞争力和经济效益,营运船舶节能减排技术已成为航运业的研究热点之一。目前,营运船舶节能减排主要从航行操纵管理和优化螺旋桨以提高推进效率等方面进行,其中更换新型螺旋桨得到了多数航运公司的青睐。螺旋桨换新,要求必须与原来的艉轴进行拂配。螺旋桨与艉轴的拂配工程是螺旋桨的特殊修理工程,也是一项难点工程。

为此,我们对螺旋桨换新工程的流程和工艺技术进行了一次大胆的技术创新——坞内水平拂配,这是对传统螺旋桨换新、拂配工艺的优化和改进。采用该工艺时,艉轴无需出舱,工艺简化,节省坞内成本,拂配精度高,避免轴系重新校中、安装带来的技术风险,实现了船东与船厂的双赢。而采用液压小车代替液压平板车的使用,减少了对厂内重型液压平板车这一紧缺资源的占用时间,不但提高了通用性设备的利用率,而且也进一步提高了水平拂配的整体效率及质量。

1 技术方案

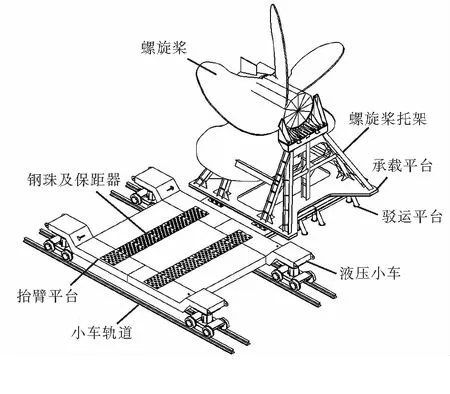

螺旋桨坞内水平拂配工装组件如图1所示。

图1 液压小车工装组件

下面以我厂某船螺旋桨换新工程为例,着重对螺旋桨与艉轴的拂配工艺技术进行说明。

1.1 船舶基本参数

某法国籍集装箱船,总长365 m、型宽52.1 m、型深29.9 m;新螺旋桨直径9 400 mm、质量67.500 t;艉轴长14 175 mm、质量90.297 t。

1.2 施工流程

1)拆卸前盘车使桨叶朝上测量艉轴下沉量,记录测量数据,作为换新拂配的参考依据。

2)对艉轴锥体部分进行磁粉探伤检查。

3)新螺旋桨拂配前准备工作。

(1)将新螺旋桨水平固定在托架上,并吊运至液压平板车。

(2)对螺旋桨锥孔内及桨毂法兰处进行清洁。

(3)用液压平板车将新螺旋桨移至艉轴端部区域,调整平板车使桨毂的中心线与艉轴的理论中心线重合,并确认螺旋桨叶方向与艉轴的上止点方向一致。

(4)对艉轴锥体进行清洁,并将色油均匀的涂在艉轴锥体上(要求厚度不超过10μm)。

4)拂配施工—压入螺旋桨。

(1)测量艉轴和螺旋桨的温度,确认其温差不大于±1℃。

(2)桨毂与艉轴进行对中,并驾驶平板车使艉轴锥体缓慢地插入螺旋桨锥孔内。

(3)将螺旋桨与托架固定,降低平板车高度,使螺旋桨不再受平板车的支撑。

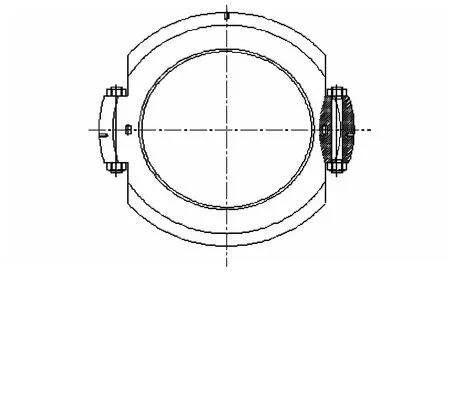

(4)确定螺旋桨拂配的压入方式。对于螺旋桨拂配的压入方式,通常有2种:第一种采用原船的液压螺母压入螺旋桨,此法在液压螺母安装时所需时间较长,且液压螺母可能会多次拆装,存在螺纹损坏的施工风险;第二种针对该船采用特别加工的拂配专用螺母(见图2),并辅以扁平式液压千斤顶用来压入螺旋桨,该专用螺母由上、下2个半圆组成,安装与拆卸较为容易,节省时间;经综合考虑坞期等因素,决定采用第二种方法。

图2 螺旋桨拂配专用螺母

图3 螺旋桨拂配压入示意图

(5)按图3所示将拂配专用螺母及液压千斤顶安装到位。

(6)千斤顶推力的确定。根据该船螺旋桨供应商提供的千斤顶推力经验公式:

F= (mp+ms) ×1.1/n,

(1)

式中:F为单个千斤顶推力,kN;mp为螺旋桨质量,67.50 t;ms为螺旋桨托架质量,8.75 t ;n为千斤顶数量,2只。

P= (F/S) ×10×9.81 ,

(2)

式中:P为千斤顶的压力,MPa;S为千斤顶活塞面积,126.8 cm2。

因此,可以得到:

F=(67.50+8.75)×1.1/2=41.94 kN,

(3)

P=(41.94/126.8)×10×9.81=32.45 MPa。

(4)

千斤顶的推力可以根据实际情况增大或减小,但最大推力应不大于螺旋桨安装时起始点推力。

(7)启动液压油泵,使千斤顶推动螺旋桨向压紧艉轴方向移动,直至达到压力值P,并在该压力值下保持几分钟。

(8)测量并评估螺旋桨的拂配余量X。

ΔL=Xt-Lt≥0,

(5)

式中:Xt为在t℃时测量所得到拂配余量;Lt为在t℃时螺旋桨压入量曲线所对应的压入量。

如果ΔL≥0,可继续进行拂配;如果ΔL<0,必须停止拂配,需与船东讨论后续修理方案。

5)拂配施工—退出螺旋桨。

(1)驶离液压平板车,用拖车将抬臂平台、承载平台以及保距器运送至桨叶托架下方并悬挂、固定,铺设钢板、轨道。

(2)在轨道上布置液压小车,分别对应抬臂平台4个角位置,安装并调试液压小车液控单元。

(3)升高液压小车,使抬臂平台平稳坐落于液压小车上。调整液压小车高度,使抬臂平台处于水平状态。

(4)同步升起4台液压小车,使抬臂平台托住螺旋桨托架。

(5)释放液压千斤顶压力,拆除拂配专用螺母。

(6)用液压千斤顶从艉轴锥体上松动螺旋桨,并通过液压小车使螺旋桨从艉轴上退出。若桨叶需要横向滑移,则使用手拉葫芦拖动承载平台,使承载平台连同桨叶托架及螺旋桨一同利用滚珠在抬臂平台和驳运平台上移动。后续螺旋桨的拂配将由液压小车组件进行。

6)检查螺旋桨锥孔色油接触情况,进行拂磨,直至符合要求。拂磨一般采用砂轮机对有色油的部位进行抛光,使接触点均匀分布。

1.3 拂配质量要求

1)要求螺旋桨锥孔在每25 mm×25 mm 面积上不少于2~4个接触点,理论接触面积应在75%以上。

2)用0.03 mm塞尺检查锥体两端连接处,插入深度应不超过10 mm,宽度不超过15 mm。

1.4 试验

拂配检验合格后,应在现场做螺旋桨压入及退出试验。

1.5 安装螺旋桨

1)根据现场实际温度确定螺旋桨压入量,并参照作业指导书进行螺旋桨安装。

2)旋紧液压螺母,安装止动装置及螺栓保险,并按要求将艉轴密封安装到位。

2 技术总结

1)与国内外同类别对比,目前现有的拂配方式存在以下问题。

(1)对于螺旋桨换新的工程,传统工艺是在车间内进行垂直拂配。①将艉轴抽出、出舱并吊运至车间或螺旋桨拂配区,与新桨桨叶进行垂直拂配;②垂直拂配占用坞期较长,多数情况下需要二次进坞,而且对于艉轴只能从尾部抽出,还需同时拆除舵叶等;③拂配完工后,轴系的复装也存在较多不确定安全隐患,技术风险较大。

(2)使用液压平板车驱动螺旋桨托架进行水平拂配。①液压平板车保压性不佳,在拂配过程中易失压导致拂配精度降低;②由于螺旋桨拂配是个极其精细的工程,这就对液压平板车驾驶员的要求较高;③需占用厂内紧缺重要设备较长时间,造成其他工程的滞后。

2) 成果创新点。

(1)提高拂配精度。 螺旋桨水平拂配使用液压平板车进行时,如果坞底路面平整度无法达到要求,会对拂配的精度造成很大的影响,甚至会对艉轴造成损伤。应用优化后的螺旋桨水平拂配工艺,大幅度降低了拂配时对路面平整度的要求,方便施工,可以保证拂配精度(通常色油接触面积达到75%~85%),同时避免了对艉轴造成损伤的情况发生。

(2)提高顶升精确度。使用液压小车组件进行水平拂配,能更加容易、快速的调节整个承载平台的高度,且调节精度可以到达毫米级。

(3)桨叶无需重新对中。螺旋桨水平拂配使用液压平板车进行时,螺旋桨从艉轴锥体上退出,拂磨完成之后,螺旋桨需与艉轴重新对中,而采用液压小车组件,可以在螺旋桨从艉轴上退出后,保证桨毂中心线高度不发生变化,避免了重新对中时繁琐的调节过程。