外螺纹的冷滚压成形工艺研究

崔 鑫, 赵永强,2*

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

在机械制造领域,螺纹件作为关键的传动、连接零部件,其制造工艺水平和产品质量直接影响着各类机械产品的总成质量。目前,螺纹加工的方法主要有塑性成形法(滚压、冷搓等)和金属切削法(铣削、车削等)两种。金属切削法是工件与刀具之间按照一定规律运动,形成螺纹牙型的过程,在加工过程中,刀具破坏了金属纤维组织结构,不适应重载荷的应用场合[1-2];塑性成形法是工件金属在外力的作用下,发生金属塑性流动的过程,使工件的组织、性能得到改善和提高,获得良好的流线形状和合理的材料利用率。

螺纹滚压作为螺纹加工中一种典型的塑性成形方法,是一种高效、节能、低耗的理想工艺,加工时产生的径向压应力,能显著提高工件的疲劳强度和扭转强度,在成批量加工中得到广泛应用[3-5]。外螺纹滚压产业在国民经济中有着重要的地位,但在实际生产中,螺纹滚压是一种包括材料非线性、几何非线性的复杂挤压过程。螺纹冷滚压形成的速度过快,很难掌握其成形原理,至今仍然没有形成完善的可以指导实际生产的理论,在变形机理方面也缺少比较系统的研究[6-9]。因此,生产实践中还是依靠经验,用试验法来确定加工参数,往往造成极大的材料浪费。

本文通过三维有限元分析软件DEFORM-3D对三滚丝轮外螺纹滚压成形过程进行仿真,对滚压过程中工件的应力、应变及扭矩进行分析,总结了三滚丝轮装置外螺纹滚压过程中工件塑性变形的规律。

1 外螺纹的滚压原理及装置

1.1 外螺纹滚压原理

螺纹滚压工艺是一种工件在滚丝轮的带动下转动,并在滚丝轮的径向挤压力的作用下发生塑性变形的复杂生产工艺。滚丝轮和工件之间存在着周向旋转和径向进给两种运动关系,在滚压的过程中,滚丝轮做径向进给挤压工件,滚丝轮刚接触工件时,工件材料受到挤压力发生弹性变形;随着滚丝轮进一步进给,挤压力持续增大,工件表面材料发生塑性变形;当加工至预定尺寸后,滚丝轮停止径向进给并持续转动适当的时间,对挤压出的牙型进行修整和光整;随后滚丝轮反向进给退出,工件表面形成和滚丝轮牙型相同的螺纹特征。

1.2 外螺纹三滚丝轮滚压装置

外螺纹三滚丝轮滚压装置是将3个滚丝轮分别装在夹角互为120°的3个平行的主轴上,工件位于三滚丝轮的中心位置,通过滚丝轮的旋转运动,带动工件旋转并完成螺纹的滚压,三滚丝轮滚压装置较多的适用于空心工件或是管螺纹的加工。

图1给出了两种不同的三滚丝轮滚压装置原理,滚丝轮采用两种运动形式。在图1(a)所示的装置1中,3个滚丝轮以相同的速度ω同向旋转,并以相同的速度v沿工件径向进给。在图1(b)所示的装置2中两个滚丝轮的中心位置固定,只做旋转运动,第三个滚丝轮以速度v向工件径向进给,完成工件外螺纹的挤压。在装置1滚压过程中,3个滚丝轮始终以夹角120°不变的空间位置进行滚压,工件受力均匀,变形稳定。装置2相对装置1而言,机床运动简单,消耗能量少,但随着动滚丝轮1的进给,3个滚丝轮空间夹角位置不断发生变化,导致工件受力不对称,螺纹成形质量稍差。

(a) 装置1 (b) 装置2图1 两种不同的三滚丝轮装置

1.3 滚压的操作要领

(1)采用三滚丝轮滚压装置,在滚压前需调整滚丝轮的轴向距离。为了保证螺纹不乱扣,按照正三角形分布的3个滚丝轮中,两相邻滚丝轮分布夹角为120°,即1/3的圆周,因此,两相邻的滚丝轮的轴向偏移距离相差1/3个螺距。实际加工中,为了严格保证3个滚丝轮挤压后的外螺纹的一致而避免乱扣,通常采用在工件毛坯表面预压痕,以此作为3个滚丝轮的引导。

(2)欲得到表面质量较好的螺纹牙型,就要求滚丝轮挤压工件的速度要合适,滚丝轮在进给到预定尺寸时,停止径向进给,继续保持轴向转动,对工件牙型进行光整[10]。一般情况下,要保证工件在3个滚丝轮的带动下旋转大于4圈,使工件具有充分的塑性变形时间[11]。

2 外螺纹滚压对工件的要求和受力分析

2.1 工件直径的选择

如图1(a)所示,使用三滚丝轮滚压外螺纹时,必须避免三滚丝轮之间的相互干涉。在滚丝轮选定的前提下,所能滚压的工件最小直径是一定的,工件的最小直径可以参照以下方法确定。

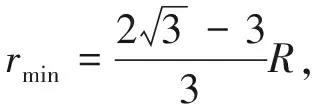

基于三滚丝轮空间位置的对称性,以滚丝轮1、滚丝轮3和工件三者之间的几何关系为例,推导过程如下:

在△O1OO3中,OO1=OO3=R+r,∠O1OO3=120°,由三角函数关系知:

(1)

取极限工况,即相邻两滚丝轮相切时,工件根圆半径达到最小,用rmin表示,则

O1O3=2R,

(2)

由此可得

(3)

以上公式中R为滚丝轮的顶圆半径;r为工件根圆半径;rmin为三滚丝轮所能加工的最小工件根圆半径,即相邻滚丝轮相切时所对应的工件根圆半径。

因此,在实际加工中,为保证三滚丝轮不干涉,所能加工工件的根圆半径r必须满足r>rmin,即r>0.155R。

2.2 工件的受力分析

滚压过程中工件主要受到径向滚压力和切向滚压力的作用,径向滚压力是滚丝轮施加给工件使工件发生变形的主要作用力,切向滚压力是带动工件旋转从而完成变形的主要作用力[8]。在滚压过程中,工件的两端分别由两顶尖定位,三滚丝轮分别沿工件径向互成120°的方向直线进给,工件受到3个滚丝轮的挤压作用区域呈120°平衡分布,如图2(a)所示。以滚丝轮1与工件之间的力作用区域为例,研究滚压过程中的工件受力情况,其中A点的受力如图2(b)所示。

(a) 工件受力情况 (b) 工件上A点的受力图2 受力分析简图

在滚压的过程中,A点受到来自滚丝轮1的两个力,即正压力dN和摩擦力dT,其方向与工件和滚丝轮1的圆周相切,根据库伦摩擦公式,摩擦力dT的大小为

dT=K·dN,

(4)

式中K为计算系数,K的值总是小于摩擦系数且和螺纹的齿形角有关。

正压力dN和摩擦力dT的合力dF表示为

(5)

将dF沿工件与滚丝轮1的中心连线方向及其与之垂直方向进行分解,可分解为径向力dP和切向力dQ。径向力dP的作用使工件产生变形,而切向力dQ的作用使工件自身转动,二者的计算式为

dP=dFcos(α-φ),

(6)

dQ=dFsin(α-φ),

(7)

切向力dQ对工件产生的转动力矩M为

(8)

外螺纹的冷滚压属于小变形,滚丝轮沿工件径向的进给量较小,所以φ角很小,在计算受力时,可以近似认为dP≈dN,dQ≈dT。

径向力dP是液压缸通过滚丝轮施加在工件径向的作用力,切向力dQ是电机通过滚丝轮传递至工件外表面切向的作用力。因此,径向力dP是液压缸理论设计参数的计算依据,而切向力dQ是电机功率的计算参考[8]。

3 有限元仿真

DEFORM-3D是一个基于工艺模拟系统的有限元系统(FEM),专门用于分析各种金属成形过程中的三维流动,多用于复杂金属成形过程的三维金属流动分析[12-13]。

3.1 模型的简化和网格划分

螺纹滚压是一种多参数影响,多模具约束,多变形区协调的复杂不均匀变形过程,成形过程中工件旋转、变形、加载和卸载不断交替进行,使得边界条件不断变化[14-15]。在利用有限元软件分析时,为了简化模型,减少计算的工作量,特作以下假设:第一,滚丝轮的属性为刚性体,在滚压的过程中不发生塑性变形;第二,滚压过程中的温度保持不变;第三,工件材料设置为塑性体,不发生弹性变形;第四,工件和滚丝轮之间的摩擦系数恒定不变。

在三维建模软件UG中建立的三滚丝轮滚压外螺纹的简化模型如图3所示。将该模型导入有限元分析软件中,根据理论计算和经验设定[16]的相关参数如表1所示。

图3 三滚丝轮装置简化模型

表1仿真参数设定

序号项目数值1工件材料AISI10252工件初始直径/mm9.343工件长度/mm154温度/(°)205摩擦系数0.256滚丝轮转速/(rad·s-1)6.287滚丝轮进给速度/(mm·s-1)0.258滚丝轮大径/mm409滚丝轮螺纹导程/mm1

网格划分:在冷滚压螺纹的过程中,只有在滚丝轮和工件接触区域应力较大,工件其余部分应力和应变基本为零,所以在网格划分上可进行工件表面网格细化,减小仿真计算量。

3.2 数值模拟和后处理

图4 仿真结果

外螺纹的滚压加工过程可以分为3个阶段:滚压的初始阶段、滚压阶段、精整阶段。在滚压的初始阶段,滚丝轮的下压量从零开始增大,随着滚压的进给,工件与滚丝轮之间的接触面积不断增大,滚压力稳定上升;滚压阶段,滚丝轮齿面与工件的接触面积增大,工件发生的塑性变形增大,并且伴随表面加工硬化现象的产生,滚压力快速增大;精整阶段,滚丝轮不再径向进给,只作周向旋转,对已经形成的牙形进行矫正和表面光整,在此阶段,受前期挤压形成螺纹的不圆度影响,滚压力会出现上下跳动和忽高忽低等变化。以M10×1螺纹为例进行数值仿真,最终的螺纹成形结果如图4所示,3个阶段的仿真过程如图5所示。从模拟结果可以看出螺纹的牙型完整,牙高符合要求,表面质量较好。

3.2.1 工件的应力分析

图6给出了工件滚压过程中所受载荷的变化情况,由图可知,工件滚压过程中受到的应力状态与理论分析基本一致。在滚压的过程中,随着滚丝轮径向进给量的增加,滚丝轮与工件的接触面增大,工件受到的载荷变大,应力区逐渐增大,等效应力随之增大。工件和滚丝轮之间的作用力是在滚丝轮与工件表面接触区域,在接触区的等效应力最大,离接触区较远的位置应力值几乎为零。在滚压过程中,工件外螺纹的齿形不断增高,但等效应力的最大值变化不大。在滚压后期的精整阶段,工件的径向载荷和切向载荷减小,但工件表面的局部会出现较大应力。

(a)初始阶段 (b)滚压阶段 (c)精整阶段 图5 等效应力状态图

(a) 径向载荷分析图 (b) 切向载荷分析图 图6 工件载荷随时间变化趋势图

3.2.2 工件应变分析

在滚压过程中,工件的等效应变状态如图7所示。在滚压的初始阶段,工件与滚丝轮的接触面积较小,受到挤压力发生塑性变形量较小;随着滚丝轮的进给,工件的塑性变形进一步加大,但在整个滚压过程中,工件发生稳定的塑性变形;在精整阶段,工件的塑性变形逐渐减小,发生的变形量较小。

(a) 初始阶段 (b) 滚压阶段 (c) 精整阶段 图7 工件的等效应变状态

3.2.3 扭矩分析

在滚压过程中,工件在滚丝轮的带动下转动,因此可以通过滚丝轮的扭矩来分析工件所受到的扭矩。滚丝轮的扭矩变化曲线如图8所示。从图中可以看出,随着滚压过程的进行,工件与滚丝轮之间的接触面积不断增大,工件发生塑性变形的作用力增大,扭矩也不断增大,大约到了8.5 s时刻,滚压进入精整阶段。当滚丝轮不再径向进给时,只对已加工的牙型进行矫正和表面光整,所需扭矩迅速下降。

图9为滚丝轮驱动扭矩与工件切向载荷比值的变化曲线,从图中可以看出,滚丝轮的驱动扭矩与工件的切向载荷比值维持在20左右,这也正好是滚丝轮的半径。这与理论分析的结果一致,即滚丝轮施加在工件上的驱动扭矩约为工件半径与切向载荷的乘积。

图8 扭矩状态图 图9 扭矩与切向载荷比值的变化曲线

4 结 语

(1)对外螺纹的冷滚压工艺进行了理论分析,并利用DEFORM-3D软件,以M10×1的外螺纹的滚压为例进行有限元仿真模拟,得到了滚压过程中工件受到的径向力、切向力和扭矩的变化曲线,对外螺纹的滚压工艺的研究起到较好的指导作用。

(2)在外螺纹的冷滚压过程中,工件和滚丝轮之间的作用力集中在滚丝轮与工件表面的接触区域,在接触区域中的等效应力最大,远离接触区域的应力值迅速减小,并趋向于零;

(3)在外螺纹的冷滚压过程中,外螺纹的齿形不断增高,但所受等效应力的最大值变化不大;

(4)在外螺纹的冷滚压过程中,径向滚压力是使工件发生变形的主要作用力,滚压螺纹所需的扭矩可近似认为是滚丝轮的切向载荷与滚丝轮半径的乘积。