半导体器件引入过热应力导致失效的讨论

邢鸿语

摘要:半导体器件在使用过程中由于引入过热应力导致产品失效属于常见的失效现象,而我厂玻璃钝化封装、玻壳封装及塑封产品对受到过热应力的抵抗力较差,受到过热应力后会导致电性能退化,严重的可能导致致命失效。

关键词:过热应力;电性能退化;半导体器件

中图分类号:TN301

文献标识码:A

文章编号:2095-6487(2019)02-0059-03

0引言

近年来我厂生产的半导体分立器件在用户使用过程中失效的状况频发,经过对各类失效原因进行总结,发现用户在对产品安装使用过程中引入不当热应力导致产品失效,在各类失效原因中占有较高的比例,主要为浸锡及焊接过程中温度控制不当或浸锡深度及时间控制不当造成,文中针半导体分离器引入过热应力导致产品失效的现象进行分析,希望对大家在遇到类似失效问题的分析过程中有所帮助。

1理论介绍

导致半导体元器件失效的原因多种多样。有质量控制不当引入的材料、工艺缺陷,有产品设计不当引入的设计缺陷,有老化、筛选、装配中应力选择不当或环境控制不当引入的损伤,有产品固有可靠性问题,有使用中工作应力和环境应力引入的可靠性问题,以及人为造成的可靠性问题等。无论是什么原因引起的产品失效,都是外因与内因共同作用的结果"。引起电子元器件失效的外因可以是环境应力、电应力、机械应力等,内因则是在其材料、结构中的一系列物理、化学变化。我们通常将这种内在原因称为失效机理。所谓失效机理,是指产品失效的物理、化学变化,这种变化可以是原子、分子、离子的变化,是失效发生的内在本质。

失效模式、失效机理和失效原因三者之间是相互联系,想要清楚的分析产品半导体元器件的失效必须从这三方面深入分析。

文中所介绍的引入过热应力导致产品失效其失效模式主要为电参数漂移,失效原因主要为浸锡及焊接过程中温度控制不当或浸锡深度及时间控制不当。下面通过实例来介绍引入过热应力引起的产品失效的现象。

2产品失效问题分析

2.1过热应力导致玻钝管芯片台面钝化效果下降

(1)背景

玻璃钝化封装电压调整二极管1N4467产品在使用过程中出现1只产品失效,失效模式为反向漏电流超出规范[2]。为此用户将1只失效样品寄回我厂,要求分析原因。

(2)原因分析

将失效产品通过体视显微镜观察,发现产品均浸锡,而且明显存在浸锡过深的现象,已浸到产品管体根部,我厂产品手册中对引线浸锡时的注意事项上有明确说明,引线浸锡时,不能直接浸到引线根部,必须距离器件本体一定的距离,一般2mm以上,否则会带来不必要的热应力,影响器件的可靠性,或直接造成器件失效。

对失效样品采用QT2晶体管特性图示仪进行特性曲线测试,发现样品反向特性曲线呈现软曲线模式,即接近击穿点的反向电压范围内漏电流偏大,产品正向曲线完好,

采用化学方法将样品玻璃封装去除,使管芯及钼柱裸露。在显微镜下观察裸露的管芯及钼柱,芯片台面未发现裂纹或击穿熔融点等异常。

继续用化学试剂对芯片台面清洗,然后用离子水冲洗干净,酒精脱水烘干后用QT-2晶体管图示仪测试失效样品反向电压曲线,曲线恢复正常。

该产品属玻璃封装型产品,若在对引线浸铅锡过程中,把铅锡浸到了引线的根部,由于冷热不均,造成玻璃体的瞬间膨胀状态存在较大差异,可能使得玻.璃体与PN结台面处的接触状态受到破坏,钝化效果变差,由于玻璃体具有吸附和固定台面处残留的微量钠离子等正离子的作用,一旦这种钝化效果被破坏,台面处的正离子在电应力的作用下,会形成较大的表面漏电流,随着贮存、工作时间的延长,使得芯片台面处发生边沿击穿,使得芯片PN結的反向击穿曲线变软、变差,导致电压跌落3]。通过以上分析,在经过玻璃体去除并对台面腐蚀清洗后,异常漏电消失,即说明在对芯片台面的损伤层或不良界面态进行腐蚀去除后,漏电通道被去除而恢复正常。

(3)警示

由于此次产品失效可能是产品使用前进行浸锡过程中,对器件引线浸锡过深,致使产生不必要的热应力,使得产品芯片台面的界面态发生变化,在通电使用时反向表面漏电流增大引起失效。为了提升产品的使用可靠性,希用户在使用我厂此类玻璃钝化封装产品时参照我厂产品手册中针对引线浸锡过程提出的以下注意事项。

(1)引线浸铅锡时,不能直接浸到引线根部,距离器件玻璃体根部的距离必须在2mm以上;

(2)用电铬铁焊接时,应在铬铁与器件本体用镊子夹住,以减少热量直接传向器件内部;

(3)绝不允许将器件丢进锡锅内浸锡,这样会直接造成器件失效;

(4)浸锡温度不超过260°C,时间不超过10s。

3.2过热应力导致玻钝管玻球出现纵向裂纹

(1)背景

我厂BWA76型硅电压调整二极管,用户装机后失效,失效模式为该电压调整二极管电压跌落(跌落到7V左右)。

(2)原因分析

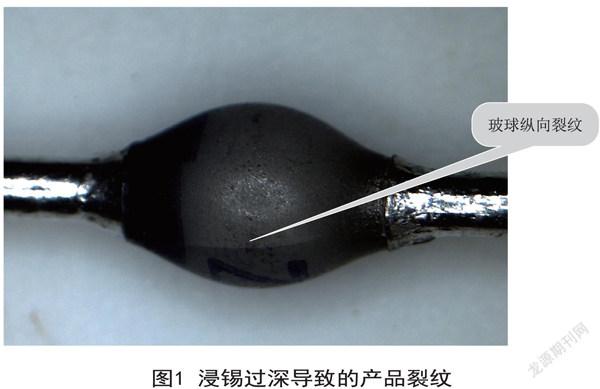

由于玻璃壳体表面存在一条裂纹与二极管本体并行即纵向裂纹。根据我厂多年从事失效分析工作的经验,浸锡过深或焊接时温度控制不当会导致玻球内的钼柱受热膨胀,由于钼柱与玻球的膨胀系数相差大,会对玻璃壳体造成损伤,在此情况下玻璃壳体会产生纵向的裂纹。如图1所示。

玻璃壳体产生纵向的裂纹时对芯片的保护作用下降,容易导致水汽等浸入管体,对产品芯片造成损坏,产品电压跌落,若这种情况下继续加电使用会进一步导致产品玻璃体破裂,短路失效。而由于产品过功率工作产生热冲击导致的玻球破裂会形成横向的裂纹,而不会产生平行于管体的纵向裂纹。

(3)总结

分析认为造成此次产品失效的原因为:产品浸锡过深或焊接时温度控制不当对玻球造成损伤而产生纵向的裂纹,从而导致芯片受损,出现电压跌落。在玻璃钝化产品玻球上产生纵向裂纹往往与产品受到过热应力钼柱受热膨胀有关。

3.3过热应力导致塑封管芯片出现裂纹

(1)背景

某用户反馈,我厂生产的批BCX53-16硅PNP晶体管和BCX56-16硅NPN晶体管用在用户某型号产品中,在用户产品的筛选过程中发现产品失效。

(2)原因分析

将样品腐蚀,进行内部目检。样品芯片版图清晰,芯片表面存在贯穿性裂纹,基极附近有塑封料残留(可能为过热炭化残留)。

通过对样品测试及解剖分析结果表面,造成样品参数异常的原因是芯片表面出现裂纹,芯片裂纹一般在产品受到较强热应力后出现。

(3)警示

根据用户载流焊温区设置,最高温区在250士5C,带速为22~33cm/min。产品在高温下持续时间较长,且用户产品需进行二次焊接。产品受到的热应力很强,产品可能在高热应力作用下出现缺陷,造成产品在使用中出现异常。

3.4过热应力导致塑封管出现分层

(1)背景

某厂“反馈,我厂提供的1225D型产品有2只失效,其中1只试验过程中失效,另外1只在用户在使用过程中失效。用户将2只失效样品退回我厂,要求我厂进行失效分析。

(2)原因分析

根据常温电参数测试,失效样品VCES增大,导致产品不能正常工作;我厂同时对失效样品及同批次留存样品进行了声学扫描检查,通过声学扫描,样品塑封体与框架接触处已经全部表现为分层(红色部位为分层)。

分层是不同材料接触界面产生了微小剥离,分层是塑封器件的一种行业缺陷,塑封器件分层不一定引起产品失效,但是对产品长期可靠性有一定的影响。

根据声学扫描分析,1#样品不同材料接触界面已经完全分层,2#樣品芯片焊接底板与塑封料完全分层,其框架部位内引线焊盘未见分层。在本次声学扫描分析中图1同批次留存样品都是经过所有筛选试验的产品,未见分层。经与用户沟通,产品安装使用过程中未对焊接温度进行控制。

分析认为,焊接时产品预热温度梯度太大或者焊接时时间长是造成集电极破坏的主要原因。

4结束语

文中介绍了半导体器件在使用过程中由于引入过热应力导致产品失效的现象,并且通过案例分析各封装类型的产品引入热应力导致产品失效的情况,引入过热应力在不同的封装产品上有不同的表现,希望该分析的经验对以后的分析工作有一定的指导。

参考文献:

[1]李少平,来萍.电子元器件失效分析技术[M].北京:电子工业出版社,2015.

[2]孙学东,恩云飞.电子元器件失效分析与典型案例[M].北京:国防工业出版社,2006.

[3]孙承永.电子元器件的失效分析[M].西安:西安电子科技大学,1988.