某商用车后下防护装置碰撞仿真与设计改进

郑龙月,王吉忠,吕林,杨科彪,尘帅

(1.青岛理工大学机械与汽车工程学院,山东青岛 266520;2.北汽福田奥铃汽车厂技术中心,山东潍坊 262200)

0 引言

随着时代的进步和科技的发展,汽车已经步入人们的日常生活中。随着汽车数量的增多,交通事故也逐年增加。据调查[1],追尾事故在交通事故中发生的频率仅次于正面碰撞与侧面碰撞,在追尾事故中伤害程度致死率与致伤率较高的为乘用车与商用车之间的追尾碰撞。本文作者对某商用车后下防护装置在碰撞过程中侵入量的问题进行研究,对现有的后下防护装置结构作进一步改进设计,以提高汽车的被动安全性和乘员的乘车安全性[2]。

1 加载点位置与试验载荷

根据GB 11567-2017要求,如果后下部防护装置以车辆纵向中心平面为轴对称,则两点加载和三点加载的两端加载点可以只测左右两侧中的一个点,此时两点加载、三点加载的加载点应位于同一侧[3]。文中所研究的后下防护装置符合上述法规要求,在静态加载试验时只对同一侧的3个点进行静态加载试验。

1.1 加载点位置的确定

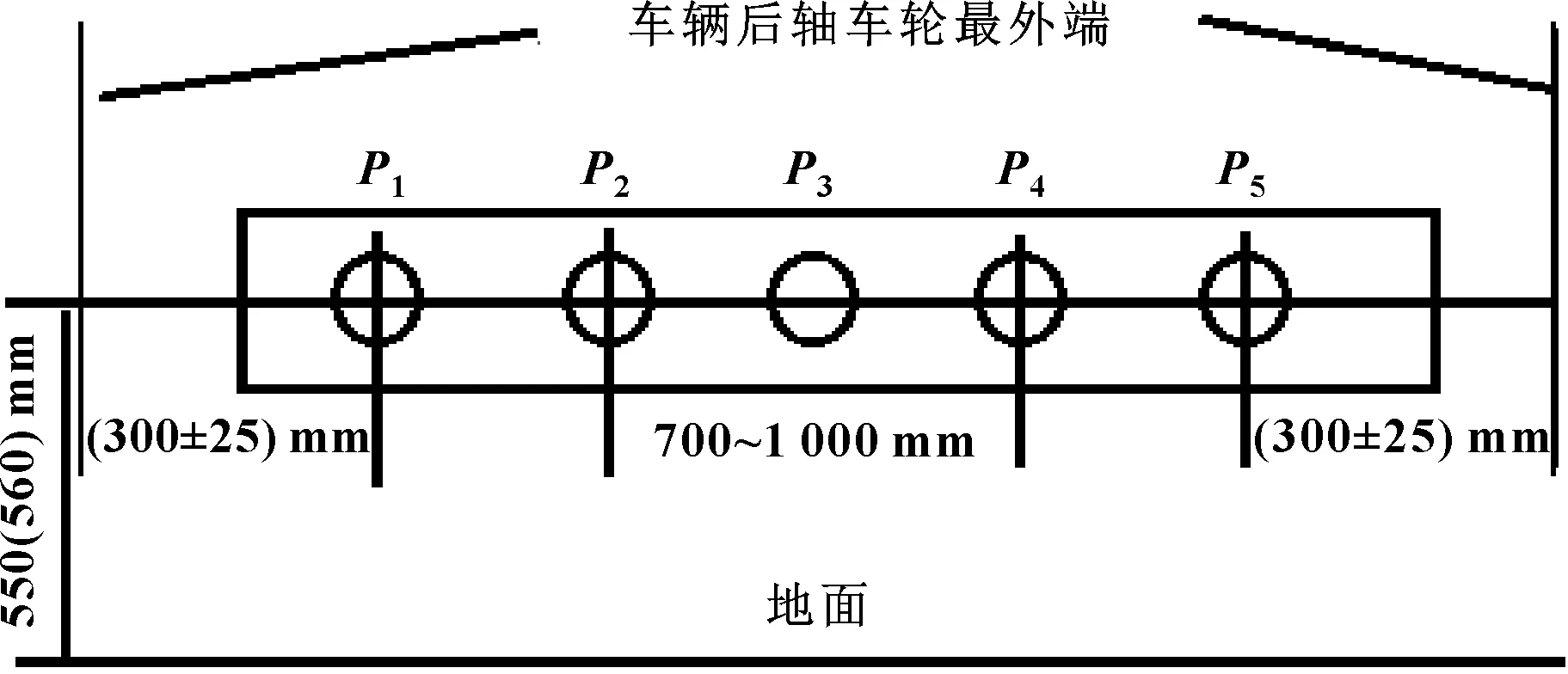

静态加载试验分为两点加载和三点加载。两点加载时,两个作用点之间的距离在700~1 000 mm之间,两个作用点相对于后下部防护装置纵向中心线或车辆纵向中心线对称,加载点位置如图1中点P2所示。三点加载时,左右两边外侧两个作用点,分别距离车辆后轴车轮最外端(300±25) mm;第三个作用点位于上述两点连线之间、并且处于车辆中心垂直平面上[4]。加载点位置如图1中点P1、P3所示。

根据法规要求,加载点的位置由制造商在最初设计时给定,给定的左侧点P1、P2、P3的位置坐标分别为(3 920.5,-529,-300)、(3 920.5,-446,-300)、(3 920.5,0,-300)。

图1 加载点位置示意

1.2 试验载荷的确定

两点加载时,每点加载力为100 kN或者相当于车辆最大设计总重力的50%的水平载荷,试验时取两者中较小值。三点加载时,每点加载力为50 kN或相当于车辆最大设计总重力25%的水平载荷,试验时取两者中较小值[5]。

该车辆模型的总重力为45 kN,两点加载时,取静态加载载荷为22.5 kN;三点加载时,取静态加载载荷为11.25 kN。

2 仿真模型的建立

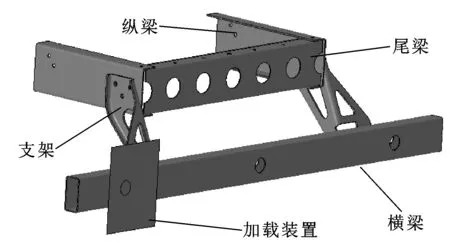

根据车辆的结构和法规中对于加载装置的规定,应用CATIA软件建立了后下防护装置和加载装置的几何模型,模型由支架、纵梁、尾梁、横梁和加载装置五部分组成。其中支架与纵梁之间用6个M12-10.9螺栓连接,支架与横梁之间采用焊接,纵梁与尾梁之间用4个M12-10.9螺栓连接。利用HyperMesh仿真软件建立后下防护装置有限元仿真模型,该模型共有实体单元69 998个,壳单元514个,节点总数147 716个。仿真模型如图2所示。

图2 后下防护装置有限元模型

3 试验方法的确定

原静态加载试验方法为根据法规中的要求,以点P1、P2、P3为中心,对加载装置施加不同的水平加载载荷,在后下防护装置不发生整体脱落的情况下,判断后下防护装置的最大水平侵入量是否小于法规中的要求,最终判定后下防护装置是否合格。

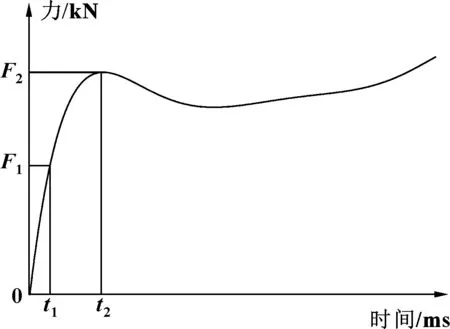

本文作者采用强制位移法进行静态加载试验。以点P1、P2、P3为中心对加载装置在水平方向施加一定的强制位移,随着仿真时间和位移的增加,加载点的受力也随之增大[6]。如图3所示,当仿真时间运行到t1时,加载点的受力等于法规规定的静态加载载荷F1,设此时所测得的最大水平位移量为X1,此时后下防护装置仍为弹塑性变形;当仿真时间增加至t2时,加载点的静态加载载荷为F2,设此时所测得的最大水平位移量为X2(X2>X1),此时加载点的静态加载载荷的值使后下防护装置达到了抗拉极限,此后随着仿真时间的增加,后下防护装置将会出现整体脱落现象。若X2的值满足法规要求,则后下防护装置的防钻撞性能更好。

图3 加载点受力工况图

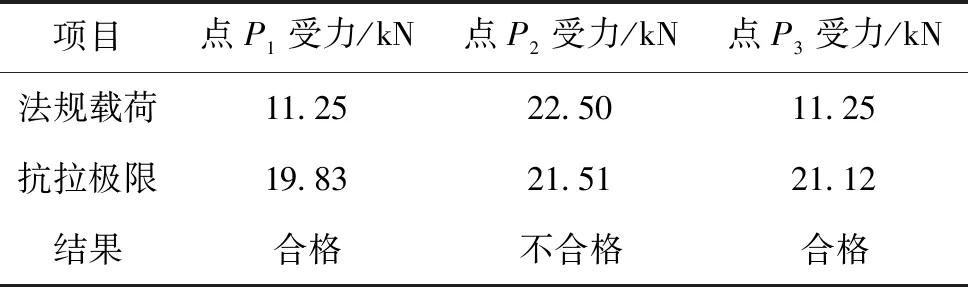

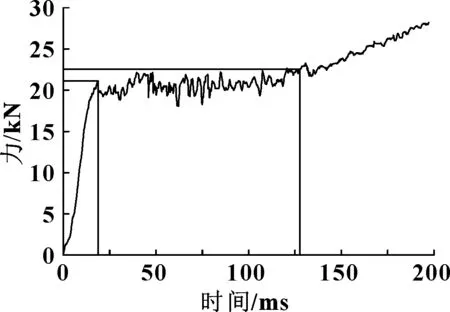

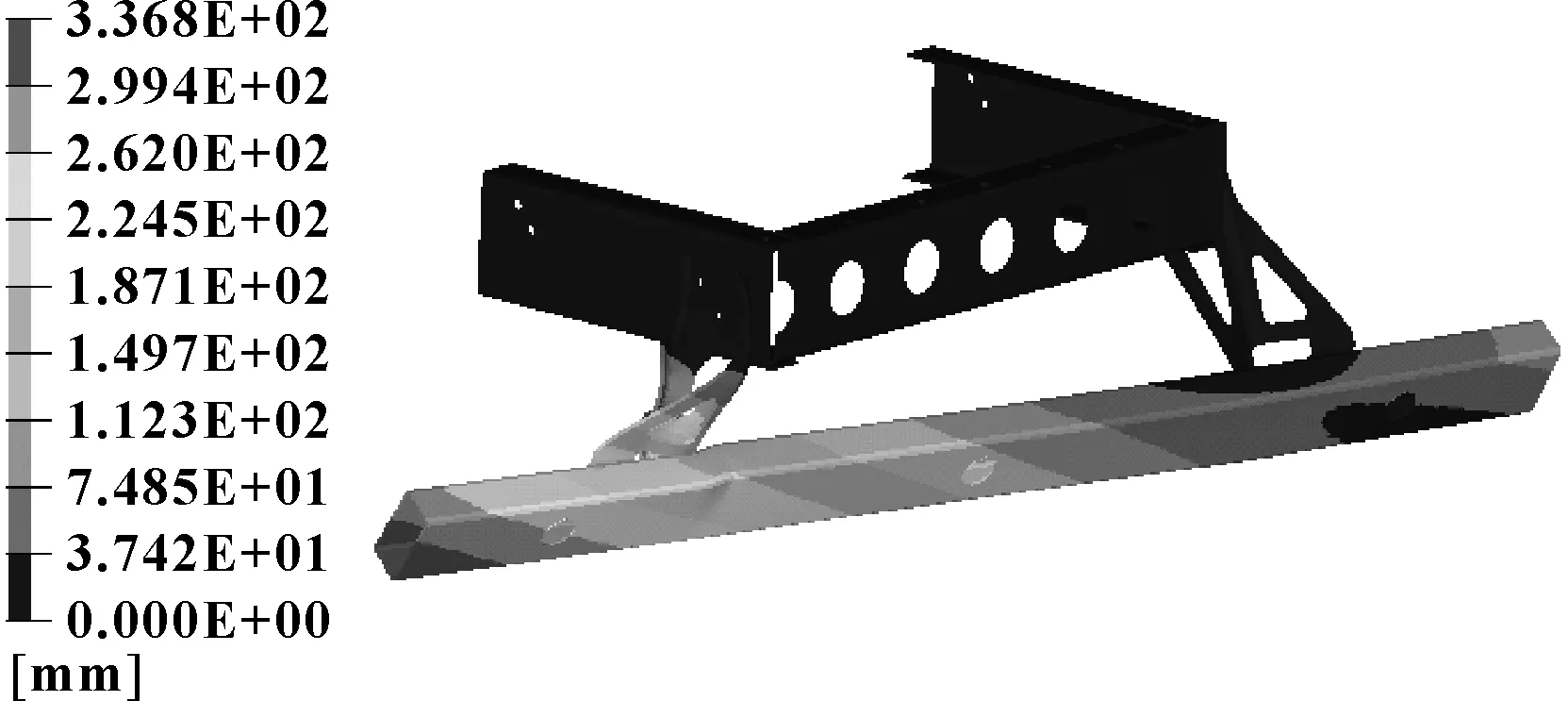

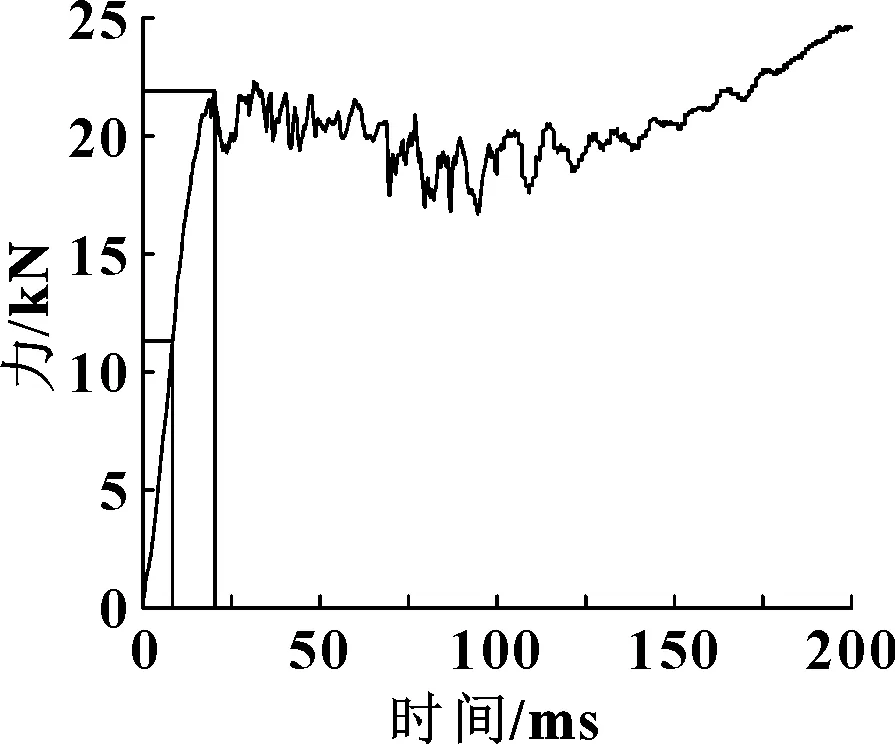

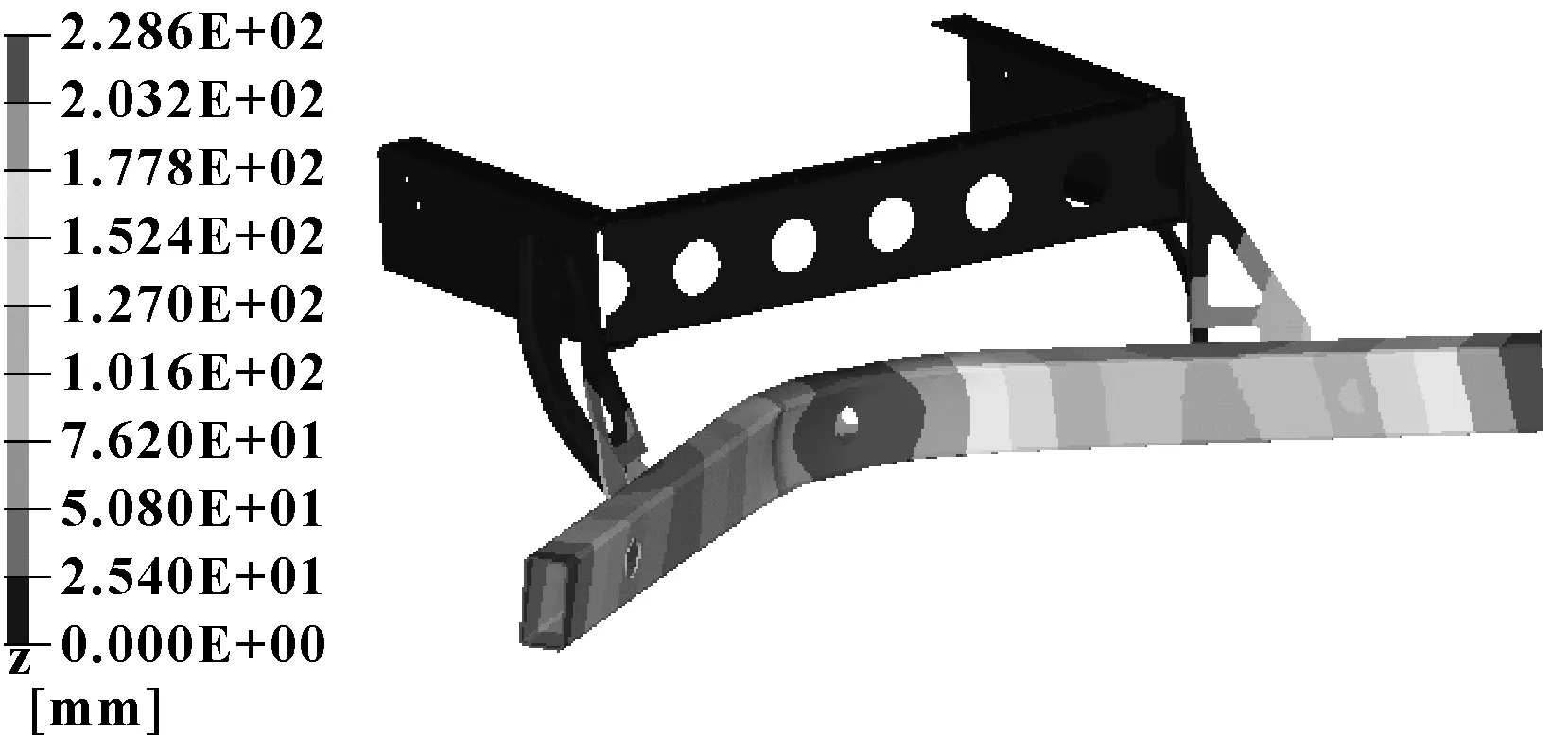

反之,若加载点的加载载荷F2使后下防护装置达到了抗拉极限,但加载点的加载载荷仍没有达到法规规定值F1,即F2 后下防护装置是否合格的判断标准:若X1 根据厂商设计要求,后下防护装置最大离地间隙为500 mm,加载装置的运动方向为-x方向,加载时间为200 ms,加载时间步长为2.5 ms,速度为1 mm/ms,其他方向速度均为0。在仿真过程中,后下防护装置的主要变形为x方向,其他方向的变形量相对x方向较小,故在分析受力时,只分析左侧P1、P2、P3三点在x方向的受力工况。由表1可知:进行点P2加载时,使后下防护装置达到抗拉极限的载荷值小于法规规定的载荷值,若使用法规载荷加载时,后下防护装置容易出现整体脱落现象。 表1 原方案碰撞仿真结果 根据表1所示的原方案的碰撞仿真结果,在不改变后下防护装置整体结构的基础上对横梁进行设计改进。横梁厚度由原来的2 mm增加为3 mm,改进后的横梁如图4所示。 图4 加载点受力工况图 5.2.1 点P1加载和最大水平侵入量分析 图5和图6分别为改进前后方案点P1加载后下防护装置受力工况图,加载点P1的法规加载载荷为11.25 kN,可知:使原方案和改进方案达到抗拉极限所施加的载荷分别为19.83、23.41 kN,两值均大于法规加载载荷11.25 kN。 图5 原方案点P1加载受力工况图 图6 改进方案点P1加载受力工况图 图7和图8分别为改进前、后下防护装置仿真变形云图,可知:仿真过程中后下防护装置没有发生整体脱落现象。改进前、后最大变形部位均在横梁位置,最大水平变形量分别为308.5、285.3 mm。对比分析可知,原方案与改进方案的最大水平位移量均满足法规要求。但优化方案比原方案的钻入量减少23.2 mm,对于钻撞问题能起到一定的阻挡作用。 图7 原方案点P1加载变形云图 图8 改进方案点P1加载变形云图 5.2.2 点P2加载和最大水平侵入量分析 图9和图10分别为点P2改进前、后下防护装置受力工况图,加载点P2的法规加载载荷为22.5 kN。由图10可知:原方案使后下防护罩装置达到抗拉极限的加载载荷为21.51 kN,小于法规加载载荷,即X1>X2,F1>F2,使用法规规定加载载荷时,后下防护装置会出现整体脱落现象。原方案的后下防护装置不满足法规要求,不合格。由图10可知,改进方案使后下防护罩装置达到抗拉极限的加载载荷为31.97 kN,大于法规加载载荷。 图9 原方案点P2加载受力工况图 图10 改进方案点P2加载受力工况图 图11为优化方案后下防护装置仿真结束后变形云图,其最大变形部位在横梁位置,最大位移量为336.8 mm,满足法规要求。 图11 改进方案点P2加载变形云图 5.2.3 点P3加载和最大水平侵入量分析 图12和图13分别为改进前、后点P3受力工况图。加载点P3的法规加载载荷为11.25 kN。由图12和图13可知,使原方案和优化方案达到抗拉极限所施加的载荷分别为21.12、23.54 kN,两值均大于法规加载载荷。 图12 原方案点P3加载受力工况图 图13 改进方案点P3加载受力工况图 由图14和图15改进前、后下防护装置仿真变形云图可知:改进前、后最大变形部位均在横梁,最大变形量分别为228.6、216.1 mm。对比分析可知,原方案与改进方案的最大水平位移量均满足法规要求。但优化方案比原方案的钻入量减少11.25 mm,对于钻撞问题能起到一定的阻挡作用。 图14 原方案点P3加载变形云图 图15 改进方案点P3加载变形云图 根据法规GB 11567-2017中对于后下防护装置的有关要求,利用LS-DYNA软件建立后下防护装置的有限元仿真模型[8]。在对原方案进行仿真分析的基础上,将横梁的厚度由原来的2 mm增加至3 mm,得到改进方案,提高了汽车在追尾碰撞过程中的防钻撞能力,有利于保证车内人员的安全性,提高产品市场竞争力。4 原方案后下防护装置碰撞性能分析

5 后下防护装置设计改进与重分析

5.1 后下防护装置设计改进

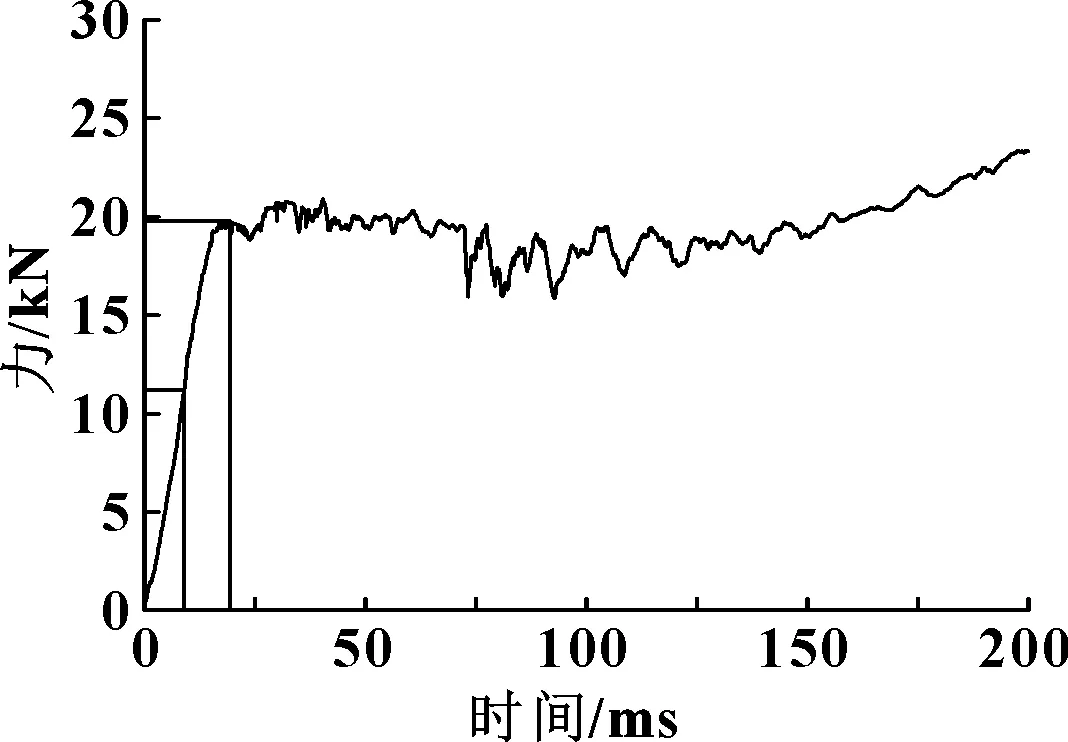

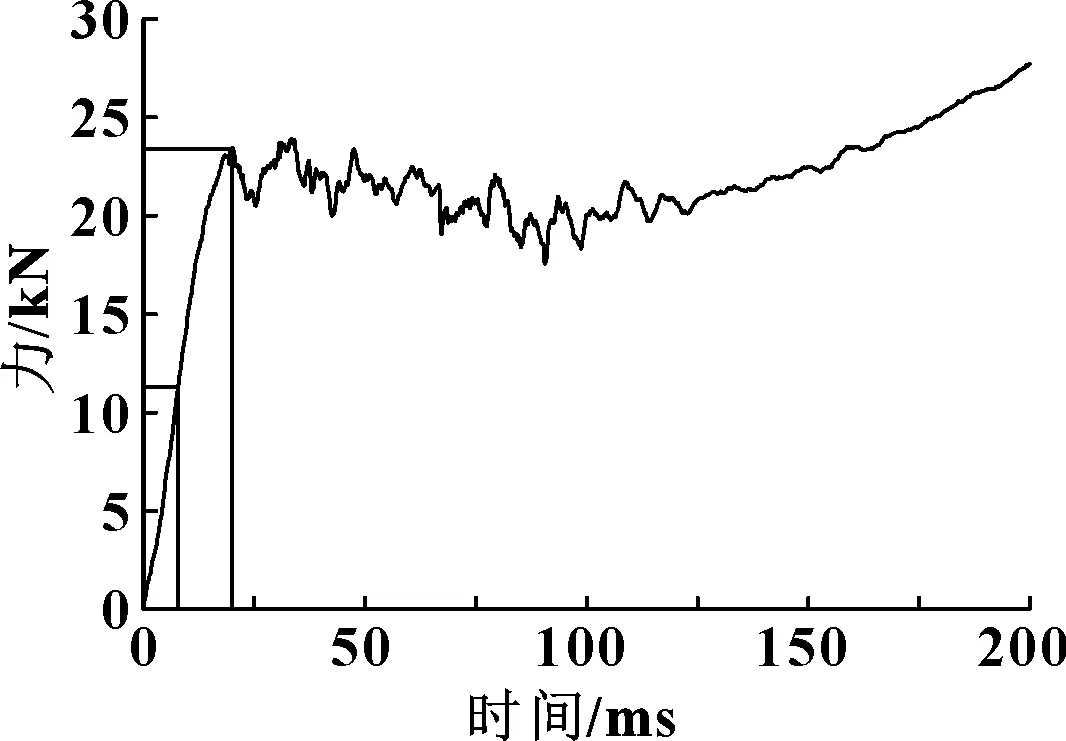

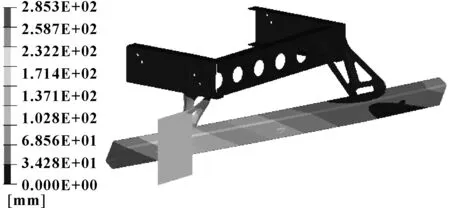

5.2 碰撞仿真分析

6 结论