黄豆酱杀菌工艺条件优化及其对质构色泽的影响

高雅文,方丽,邹什,闵伟红,2*

1(吉林农业大学 食品科学与工程学院,吉林 长春,130118)2(小麦和玉米深加工国家工程实验室,吉林 长春,130118)

黄豆酱是一种以黄豆为主要原料,以小麦粉或其他淀粉质原料、盐、糖、饮用水等作为辅料,经蒸煮、制曲、发酵等工艺酿造而成的鲜、咸味调味品[1-3],且富含维生素、Ca、P、Fe及植物雌激素异黄酮等多项对人体有益的物质[4-6],深受北方广大人群的喜爱。

黄豆酱中的微生物群是非常广泛的,包括米曲霉、黑曲霉的霉菌菌属,鲁氏酵母、嗜盐酵母的酵母菌属以及细菌中的乳酸菌、好气性细菌等[7-9]。经后熟的黄豆酱仍会存在微生物发酵现象,对于商品黄豆酱来说,就会导致黄豆酱包装胀袋[10-11],所以黄豆酱需经杀菌后方可出厂上市,但杀菌过程会对黄豆酱的品质有一定的影响[12]。

目前,食品常用的杀菌方法有巴氏杀菌、微波杀菌、高压蒸汽杀菌等方法。巴氏杀菌的优点在于温度较低,对食品品质影响较小,缺点在于杀菌时间较长且传热不均匀[13-15]。微波杀菌则是利用微波的热效应和非热效应短时间内迅速加热食品,使微生物内部生理活性物质变性或破坏,短时间内对食品的品质影响较小,具有较高的效率[16-18]。高温蒸汽杀菌是一种高温加高压的物理杀菌方法,不仅可以杀死真菌、细菌等微生物,还对芽孢、孢子等具有杀灭效果,但高温杀菌时间较长,其色泽变化较大[19-20]。

刘丽等[21]以微波功率、辐照时间和装填量为工艺参数,以菌落总数、大肠菌群为检测指标,研究了豆酱的微波杀菌工艺条件,并与传统巴氏杀菌工艺进行比较,分析了杀菌前后豆酱感官品质和色差值的变化,微波杀菌效果好,但功率高(3 400 W),与巴氏杀菌比较,色泽变化小。时威等[22]以水浴温度和时间为因素,以杀菌率为检测指标,研究了黄豆酱水浴杀菌工艺,温度低(90 ℃),但时间长(10 min),杀菌率低(86.8%)。周民生等[23-24]研究了超高压作用下黄豆酱中不同微生物的致死规律,抑菌剂与超高压结合以及热辅助超高压在提高杀菌效果方面的作用,并分析了不同压力水平对黄豆酱品质的影响。陈波等[25]研究了欧姆加热对大豆酱杀菌效果及营养成分的影响,随着电压、保温时间和加热温度的增大,酵母菌残菌率下降,铵盐含量和还原糖损失率增大,氨基酸态氮含量先增加后下降。

微波联合121 ℃蒸汽杀菌可以缩短杀菌时间,减少黄豆酱的品质变化。本文以实验室自制黄豆酱为原料,考察了可变频微波杀菌和121 ℃蒸汽杀菌对黄豆酱的菌落总数、色泽及质构的影响,同时优化微波联合121 ℃蒸汽杀菌工艺条件。

1 材料与方法

1.1 材料与试剂

接菌发酵黄豆酱(未杀菌):实验室自制(感官指标和理化性质符合《GB/T 24399—2009 黄豆酱》)。

胰蛋白胨:北京奥博星生物技术有限责任公司;酵母浸膏、琼脂:Scientific Research Special;葡萄糖:西陇化工股份有限公司。

1.2 仪器与设备

LX-B105L立式杀菌锅,合肥华泰医疗设备有限公司;EM-L530TB可变频微波炉,合肥荣事达三洋电器股份有限公司;SHP-250恒温培养箱,上海精虹实验设备有限公司;TA.XT.plus Texture Analyser食品物性仪,英国Stable Micro System公司;s/n:CX2064色差仪,美国Hunter Lab公司;HH-4恒温水浴锅,金坛市科析仪器有限公司;BCN—1360生物洁净操作台,北京东联哈尔仪器制造有限公司;GZX-9240MBE电热恒温鼓风干燥箱,上海博迅实业有限公司医疗设备厂。

1.3 试验方法

1.3.1 黄豆酱的制备

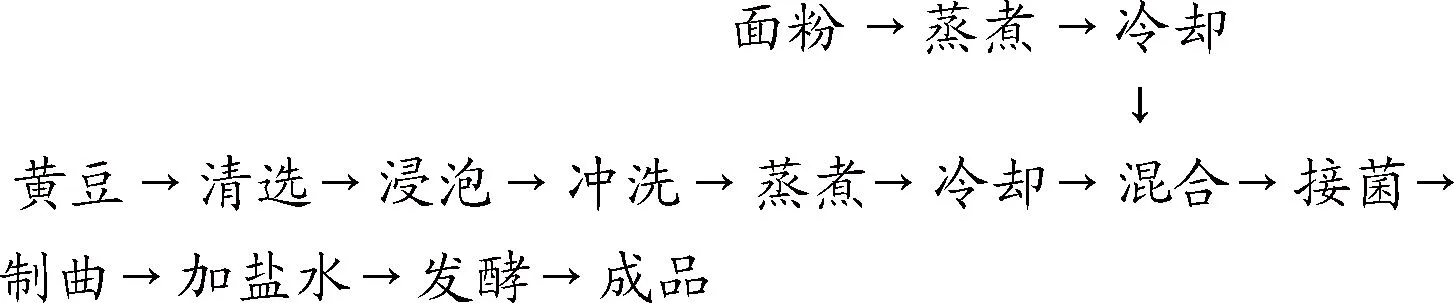

1.3.1.1 工艺流程

1.3.1.2 操作要点

(1)黄豆清选:选取籽粒完整,颗粒饱满,无虫蚀,无霉变,新鲜优质非转基因黄豆,加水淘洗清理去杂。

(2)浸泡冲洗:加黄豆2.5倍水常温浸泡10 h,豆粒饱满,无硬芯,掰开豆瓣有极少量凹面即可,加水冲洗干净。

(3)蒸煮冷却:将浸泡冲洗好的黄豆121 ℃蒸煮14 min,冷却至室温。

(4)混合面粉:添加熟面粉(将生面粉放入蒸锅,常压、水沸腾后15 min蒸至手感疏松,有麦香气,握有弹性,不散花,不结块)。黄豆和面粉降至室温,将湿豆与面粉按10 ∶3混合。

(5) 接菌制曲:将混合好的物料装到烧杯内,接入米曲霉(占豆面混合物料总质量0.06%)和黑曲霉(占豆面混合物料总质量0.06%),置于培养箱,24 h之内制曲温度控制在34~36 ℃,24~48 h控制在28 ℃,期间每隔12 h翻曲1次,制曲48 h。

(6) 加盐水:将盐(占豆面混合物料总质量12%)溶解于煮沸后冷却到室温的水(占豆面混合物料总质量60%)中,过滤后加入到制好的酱曲中。

(7) 发酵:将加盐水的酱曲放入培养箱中发酵,控制在36 ℃,在第6天加入酵母(占豆面混合物料总质量0.06%)和白砂糖(占豆面混合物料总质量20%),发酵至40 d,得黄豆酱成品。

1.3.2 黄豆酱的杀菌工艺

1.3.2.1 黄豆酱高压蒸汽杀菌工艺

称取未杀菌的黄豆酱100 g,分装在250 mL锥形瓶中,用封口膜进行封口。将已封好口的黄豆酱放置于立式杀菌锅中,分别进行121 ℃,5、10、15、 20、25 min 杀菌,考察121 ℃蒸汽不同杀菌时间对黄豆酱菌落总数、色泽和质构的影响。

1.3.2.2 黄豆酱微波杀菌工艺

称取未杀菌的黄豆酱100 g,分装在250 mL锥形瓶中,用封口膜进行封口。将已封好口的黄豆酱放置于可变频式微波炉内,在800 W功率下分别杀菌30、60、90、120、150 s,考察800 W功率条件下不同杀菌时间对黄豆酱菌落总数、色泽和质构的影响。

称取未杀菌的黄豆酱100 g,分装在250 mL锥形瓶中,用封口膜进行封口。将已封好口的黄豆酱放置于可变频式微波炉内,分别在600、700、800、900、1 000 W 不同功率下杀菌90 s,考察时间为90 s、不同功率对黄豆酱菌落总数、色泽和质构的影响。

1.3.3 黄豆酱微波联合121 ℃蒸汽杀菌工艺响应面试验

称取未杀菌的黄豆酱100 g,分装在250 mL锥形瓶中,用封口膜进行封口。将已封好口的黄豆酱放置于可变频式微波炉内,设置好相应的微波功率和时间,进行杀菌。然后将微波杀菌处理的样品放置于立式杀菌锅中,并在121 ℃设置好相应的时间,再次进行杀菌。

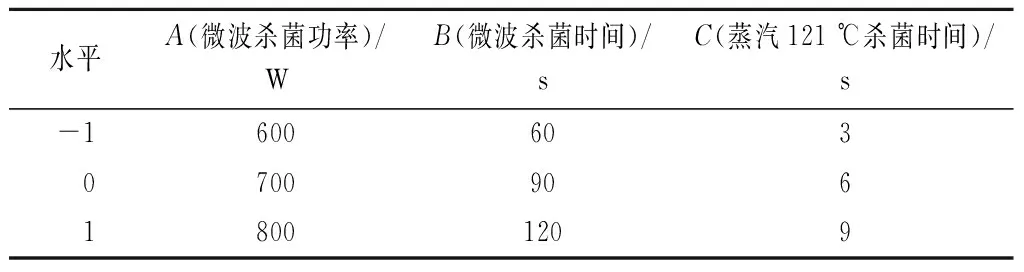

综合单因素试验结果,根据Box-Behnken试验设计原理,以微波杀菌功率A,微波杀菌时间B和121 ℃蒸汽杀菌时间C为试验因素,黄豆酱杀菌后菌落总数和感官评分为响应值做响应面试验,同时测定最优组合样品的色泽与质构。

表1 响应面试验因素水平表Table 1 Factors and levels of response surface methodology

1.3.4 菌落总数的检测方法

在历次检验中,不同的杀菌工艺条件所得的检验结果大肠菌群数值都是<30 MPN/100 g、致病菌均为0,故只有菌落总数才能体现杀菌效果的区别。按照“GB 4789.2—2016 食品安全国家标准食品微生物学检验菌落总数测定”进行菌落总数的测定[26]。

1.3.5 黄豆酱色泽的测定

将预热后的Hunter Lab色差仪按照说明书进行校准,再将样品装在测样皿内,置于色差仪测色指定位置,盖上保护盖进行色泽测定,在测定后旋转样品90°,180°后继续测定,并记录每次测定的数值。包括L值、a值、b值。其中,亮度L值代表样品偏白(+)或者偏黑(-)的程度,色度a值代表样品偏红(+)或偏绿(-)的程度,色度b值代表样品偏黄(+)或偏蓝(-)的程度[27-28]。

1.3.6 黄豆酱质构的测定

采用TA.XT.plus食品物性仪,选择P/2.5探头,测定参数:测前速度:1 mm/s,测中速度:5 mm/s,测后速度:5 mm/s,触发力:5 g,目标值:10 mm。探头运动轨迹:探头从起始位置开始,先以1 mm/s的速度压向待测样品,接触到样品表面后以5 mm/s的速度压缩样品10 mm,而后返回到压缩的触发点,停留5 s后重复上述轨迹,而后探头以5 mm/s的速度返回到测试前的位置。每一个样品测定3次,并记录硬度、胶着性、咀嚼性的数值[29]。

1.3.7 黄豆酱的感官指标及评分标准

请具有相关领域专业知识的10名专业人员对所得产品进行感官检测评分,采用100分制(表2[30-31]),评分结果取10人评分的平均值。

表2 感官评价指标及评分标准Table 2 Sensory evaluation index and standards of grading

1.4 数据处理

试验数据的处理及图表绘制使用Microsoft Excel 2010,Design-Expert 8.0.6和SPSS 19数据处理系统对数据进行显著性分析。

2 结果与分析

2.1 不同蒸汽杀菌时间对黄豆酱菌落总数、色泽及质构的影响

2.1.1 不同蒸汽杀菌时间对黄豆酱色泽的影响

称取黄豆酱100 g分别在121 ℃,5、10、15、20、25 min条件下杀菌,测定其色泽结果如表3。

表3 121 ℃蒸汽杀菌黄豆酱色泽测定Table 3 Determination of the color of soybean paste sterilized by steam(121 ℃) at different time

注:同列的不同字母代表有显著性差异(P<0.05)。下同。

结果表明,121 ℃不同时间杀菌均与对照组有显著差异性(P<0.05)。在121 ℃高温杀菌随着时间的延长,杀菌后黄豆酱L值降低,说明杀菌后黄豆酱亮度偏暗。a值明显升高,说明红色加深。b值有所降低,说明黄色变浅。黄豆酱随着高温杀菌时间的延长,黄豆酱中的氨基酸与糖分所发生的美拉德反应时间增长,并发生焦糖化反应,导致了其色泽逐渐加深。其中,杀菌5、10、15 min后黄豆酱的色泽相对未杀菌的色泽颜色加深程度小。而杀菌20、25 min后黄豆酱的色泽变化程度较大。从感官上来看,15 min以上杀菌后黄豆酱颜色都较深。色泽光亮度较差,则不宜采用。

2.1.2 不同蒸汽杀菌时间对黄豆酱质构的影响

将测定色泽后的杀菌黄豆酱,采用TA.XT.plus食品物性仪,测定其质构结果如图1所示。

A-硬度;B-胶着性;C-咀嚼性图1 121 ℃蒸汽不同杀菌时间黄豆酱质构的测定Fig.1 Determination of the texture of soybean paste sterilized by steam (121 ℃) at different time注:不同字母代表有显著性差异(P<0.05)。下同。

结果表明,随着杀菌时间的延长,杀菌后的黄豆酱其硬度、胶着性、咀嚼性3个指标数值呈现先升高后下降趋势。其中杀菌5 min和10 min的黄豆酱硬度,胶着性,咀嚼性与对照组无显著差异性(P<0.05),说明在短时间内121 ℃蒸汽杀菌对其质构影响不大。杀菌15 min后,硬度、胶着性、咀嚼性与对照组有显著差异性(P<0.05),指标数值大幅度升高,在杀菌20 min时其硬度、胶着性、咀嚼性数值达到最大值。是因为杀菌时间延长,酱醅组分发生分散,溶出的固态物质含量增多,导致酱醅中液体组分变黏稠,因而出现了杀菌后黄豆酱硬度、胶着性、咀嚼性数值逐步升高直至达到最大值。此时121 ℃蒸汽杀菌对黄豆酱的质构影响最大。其品尝口感明显欠佳,不宜采用。当杀菌时间达到20~25 min,由于121 ℃蒸汽会使酱醅组分发生降解,使酱醅变得更细腻,加之随着时间的延长,酱醅也吸收水分从而导致了硬度、胶着性、咀嚼性数值随之下降。因此,杀菌5 min和杀菌10 min黄豆酱的质构更接近于未杀菌的黄豆酱,其口感较佳。

2.1.3 不同蒸汽杀菌时间对黄豆酱菌落总数的影响

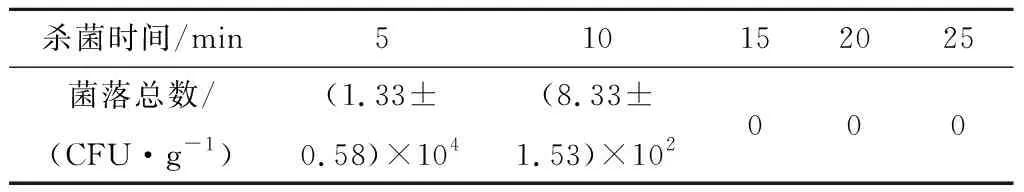

取在121 ℃,5、10、15、20、25 min条件下杀菌的黄豆酱,分别测定菌落总数,结果如表4所示。

表4 不同蒸汽杀菌时间黄豆酱菌落总数的测定Table 4 Determination of the total numbers of colony of soybean paste sterilized by steam(121 ℃) at different time

结果表明,在121 ℃的高温条件下,随着121 ℃蒸汽杀菌时间的延长,杀菌后的黄豆酱菌落总数明显减少。在121 ℃,15 min的杀菌条件下菌落总数为0。超过15 min后,其菌落总数均为0。说明杀菌间≥15 min其杀菌效果很好。但超过15 min的杀菌时间对其杀菌后菌落数没有影响。根据色泽和质构的测定结果,综合考虑黄豆酱121 ℃蒸汽杀菌前后的色泽与质构数值的变化,其中15 min杀菌时间较长,且色泽变化较大。因此,对于黄豆酱121 ℃蒸汽杀菌时间选取进行了调整。选取3、6、9 min进行响应面试验。

2.2 不同微波杀菌时间对黄豆酱菌落总数、色泽及质构的影响

2.2.1 不同微波杀菌时间对黄豆酱色泽的影响

将在800 W功率下进行 30、60、90、120、150 s杀菌的黄豆酱称取100 g,测定其色泽,结果如表5所示。

表5 不同微波杀菌时间黄豆酱色泽测定Table 5 Determination of the color of soybean paste sterilized with different microwave time

结果表明,杀菌后黄豆酱其L值降低,说明杀菌后黄豆酱亮度偏黑。a值明显升高,说明红色加深。b值有所降低,说明黄色饱和度变弱。杀菌30 s黄豆酱色泽与对照组无显著差异性(P<0.05),杀菌60 s以上的黄豆酱色泽与对照组有显著差异性(P<0.05),黄豆酱随着微波杀菌时间的延长,黄豆酱中大量的氨基酸与糖分发生美拉德反应,并还会发生焦糖化反应。另外随着微波杀菌时间的延长,黄豆酱中水分的挥发,分子构象发生变化,导致其色泽逐渐加深。但相对121 ℃蒸汽杀菌,黄豆酱的色泽变化程度减少很多。其中,杀菌30、60、90 s后黄豆酱的色泽由于杀菌时间较短,相对未杀菌黄豆酱的色泽虽颜色加深但变化程度不大。而杀菌120、150 s后黄豆酱的色泽变化程度较大,不宜采用。

2.2.2 不同微波杀菌时间对黄豆酱质构的影响

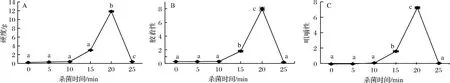

将测定色泽后的杀菌黄豆酱,采用TA.XT.plus食品物性仪测定其质构,结果如图2所示。

结果表明,在800 W微波杀菌的条件下杀菌30 s,黄豆酱的硬度、胶着性和咀嚼性与对照组无差异显著性(P<0.05),由于杀菌时间较短,其硬度,胶着性和咀嚼性数值与未杀菌的黄豆酱数值变化不大。随着时间的延长,60、90、120、150 s杀菌,黄豆酱的硬度、胶着性和咀嚼性与对照组有显著性差异(P<0.05),在电磁场的作用下,黄豆酱中的水分子、蛋白质分子、脂肪、碳水化合物等发生了分子极的转动,产生剧烈运动,造成分子间碰撞和摩擦,从而使黄豆酱内部产生了热量。在加热过程中,水分在黄豆酱内部迁移,水分挥发达到一定程度。另外由于在电磁场的作用下,蛋白质发生了构象变化,使其内部结构变得粗糙,因此杀菌后的黄豆酱的硬度呈现上升的趋势并趋于平缓。黄豆酱的胶着性随着水分的挥发及分子内部的碰撞摩擦,所以胶着性先升高。水分挥发到一定程度及分子构象变化,硬度达到最大并趋于平缓,胶着性在微波杀菌90 s后出现了下降趋势。对于咀嚼性来说,数值上用硬度、内聚性与弹性的乘积来进行表示。随着黄豆酱杀菌时间的延长,弹性呈现先升高,随着其硬度达到最大,又出现了下降的趋势。随着硬度逐渐升高,经过质构仪探头第1次压缩黄豆酱变形后,所表现出来对黄豆酱第2次压缩的相对抵抗能力先增大,即其内聚性升高。由于其硬度达到最大并趋于平缓,内聚性又呈现降低趋势。从而使得咀嚼性先升高,在硬度趋于平缓,弹性和内聚性都存在降低的趋势且降低的程度较大,咀嚼性又发生了下降的趋势。

A-硬度;B-胶着性;C-咀嚼性图2 不同微波杀菌时间黄豆酱质构测定Fig.2 Determination of the texture of soybean paste sterilized with different microwave time

2.2.3 不同微波杀菌时间对黄豆酱菌落总数的影响

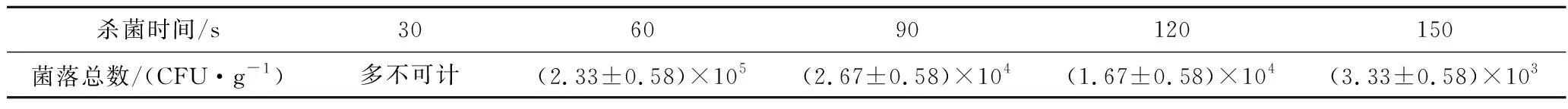

测定在800 W微波功率下进行30、60、90、120、150 s杀菌的黄豆酱的菌落总数,结果如表6所示。

表6 不同微波杀菌时间黄豆酱菌落总数的测定Table 6 Determination of the total numbers of colony of soybean paste sterilized with different microwave time

结果表明,在微波功率800 W条件下,随着微波杀菌时间的增长,杀菌后的黄豆酱菌落总数明显减少。在杀菌30 s时,虽质构的3个指标数值和测定的色泽数值均接近未杀菌,但是由于杀菌时间较短,其菌落数>300 CFU/g报告为多不可计,杀菌效果最差。30 s后,杀菌效果较好。综合考虑黄豆酱微波杀菌前后的色泽与质构数值的变化,因此,选取60、90、120 s进行响应面试验。

2.3 不同微波杀菌功率对黄豆酱菌落总数、色泽及质构的影响

2.3.1 不同微波杀菌功率对黄豆酱色泽的影响

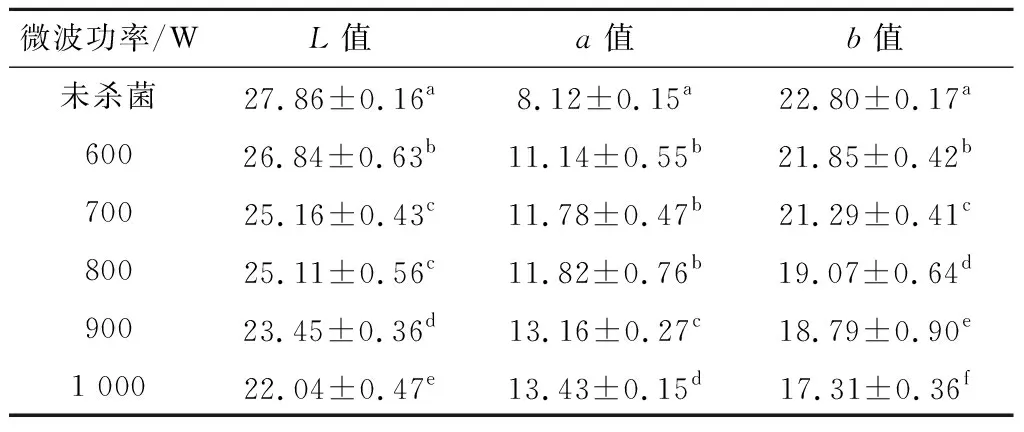

将在600、700、800、900、1 000 W不同功率下进行微波杀菌90 s的黄豆酱称取100 g,测定其色泽,结果如表7所示。

结果表明,杀菌后黄豆酱L值降低,说明杀菌后黄豆酱亮度偏暗。a值明显升高,说明红色加深。b值有所降低,说明黄色饱和度变弱。90 s不同功率微波杀菌后黄豆酱的L值,a值,b值数据与对照组有显著差异性(P<0.05),黄豆酱随着微波杀菌功率的增大,电磁场对黄豆酱作用强度就越大,分子构象出现变化,黄豆酱中氨基酸与糖分发生美拉德反应加快,

表7 不同微波杀菌功率黄豆酱色泽测定Table 7 Determination of the color of soybean paste sterilized by different microwave power

其焦糖化反应也相比功率较低的其他组别反应程度加剧,从而导致黄豆酱色泽逐渐加深。其中,杀菌功率在600、700、800 W黄豆酱的色泽由于杀菌功率较低,相对未杀菌黄豆酱的色泽虽颜色加深但变化程度不大。而经过功率为900、1 000 W微波杀菌后,其黄豆酱的色泽变化程度较大,则不宜采用。与刘丽等[21]豆酱微波杀菌工艺研究中微波功率过高导致豆酱色泽加深,并有焦糊味产生相一致。

2.3.2 不同微波杀菌功率质构测定

将测定色泽后的杀菌黄豆酱,采用TA.XT.plus食品物性仪,测定其质构结果,如图3所示。

A-硬度;B-胶着性;C-咀嚼性图3 不同微波杀菌功率黄豆酱质构测定Fig.3 Determination of the texture of soybean paste sterilized by different microwave power

结果表明,杀菌时间均为90 s不同功率杀菌后黄豆酱硬度,胶着性,咀嚼性均与对照组有显著性差异(P<0.05),随着微波功率的增大,黄豆酱水分不断挥发至一定程度,在磁场的作用下其蛋白质发生构象变化导致硬度呈现上升的趋势并趋于平缓。随着水分散失程度加大及分子构象的变化,其胶着性先呈现上升的趋势,当微波功率>800 W时,硬度升高并趋于平缓,不再黏稠,从而使得胶着性又出现了下降的趋势。咀嚼性也呈现出先升高后下降的趋势。由于微波功率增大,水分散失,硬度升高并趋于平缓,其弹性和内聚性先升高后下降,所以三者乘积就出现了先升高后下降趋势。

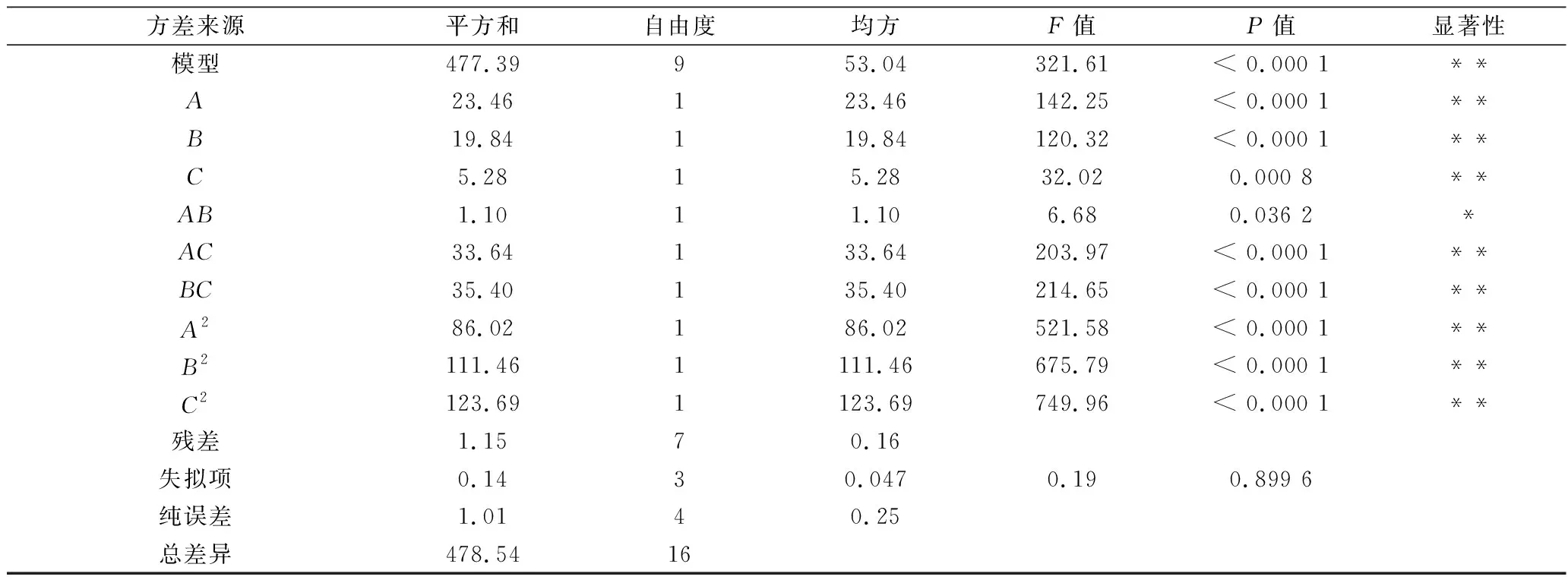

2.3.3 不同微波杀菌功率菌落总数

测定在600、700、800、900、1 000 W不同功率下进行微波杀菌90 s的黄豆酱的菌落总数,结果如表8所示。

表8 不同微波杀菌功率黄豆酱菌落总数测定Table 8 Determination of the total numbers of colony of soybean paste sterilized by different microwave power

结果表明,在同一杀菌时间90 s,不同微波功率下菌落总数随着功率的增加明显减少。相对同一功率800 W下不同杀菌时间杀菌后黄豆酱的菌落总数减少的趋势明显增大。说明了微波杀菌功率的大小对杀菌效果的好坏存在较大影响。根据黄豆酱同一杀菌时间不同杀菌微波功率微波杀菌前后的色泽与质构数值,综合考虑,虽然900、1 000 W杀菌效果很明显,但对其色泽、质构影响较大。因此,选取600、700、800 W做响应面试验。

2.4 响应面试验

2.4.1 响应面试验结果

选择微波杀菌功率(A)、微波杀菌时间(B)及121 ℃蒸汽杀菌时间(C)做自变量,黄豆酱杀菌后菌落总数和感官评分为响应值,利用软件Design-Expert8.0.6中的Box-Behnken设计试验,结果如表9~表11所示,并检测最优组合的色泽和质构。

表9 响应面试验结果Table 9 Results of response surface experimental

表10 菌落总数方差分析结果Table 10 Variance analysis of the total number of colonies

注:*P<0.05为差异显著;**P<0.01为差异极显著。下同。

表11 感官评价方差分析Table 11 Variance analysis of sensory evaluation

利用软件对表9试验数据进行回归分析,得回归模型方程(1)、(2):

Y1(菌落总数)=1.47-0.50A-0.83B-1.33C-0.17AB-0.34AC-0.33BC+1.02A2+1.18B2+1.02C2

(1)

Y2(感官评分)=95.84-1.71A-1.57B-0.81C-0.53AB+2.90AC+2.98BC-4.52A2-5.15B2-5.42C2

(2)

说明回归方程可以很好地描述各因素与响应值之间的真实关系,试验结果与数学模型拟合程度良好,试验误差小,预测值与实测值之间有较好的相关性[32],可用该模型来分析和预测黄豆酱杀菌的最佳工艺条件。

由Design-Expert软件分析得到菌落总数响应面值最小,感官评分响应面值最大时对应的最佳条件是微波杀菌功率704.33 W、微波杀菌时间93.14 s、121 ℃ 蒸汽杀菌时间6.67 min,黄豆酱杀菌后菌落总数为1.112 7×103CFU/g,感官评分为95.179 1分。验证试验:微波杀菌功率700 W、微波杀菌时间90 s、121 ℃蒸汽杀菌时间7 min,黄豆酱杀菌后菌落总数为1.33×103CFU/g,感官评分为94.6分,与理论值基本相符,因此,以黄豆酱杀菌后菌落总数和感官评分为检测指标,响应面法优化微波协同121 ℃蒸汽对黄豆酱杀菌工艺条件是可行的。

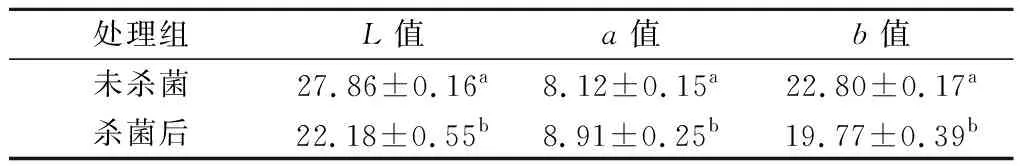

2.4.2 最优组合色泽测定

经响应面试验后,取杀菌的黄豆酱测其色泽,其色泽结果如表12所示。

表12 最优组合色泽测定Table 12 Determination of color of optimal combination soybean paste

结果表明,杀菌后的黄豆酱色泽L值,a值和b值与未杀菌的黄豆酱色泽均有显著性差异(P<0.05),且数值均有变化,但变化幅度较小,远远小于121 ℃蒸汽杀菌色泽变化。说明微波协同121 ℃蒸汽杀菌工艺对黄豆酱色泽影响较小。综合3个指标数值及感官评定,其色泽光亮,颜色近棕红色,整体颜色较佳。

2.4.3 最优组合质构测定

经响应面试验后,取杀菌的黄豆酱测其质构,其质构结果如表13所示。

表13 最优组合质构测定Table 13 Determination of texture of optimal combination soybean paste

结果表明,杀菌后的黄豆酱质构(硬度、胶着性和咀嚼性)与未杀菌的黄豆酱质构均有显著性差异(P<0.05),且杀菌后黄豆酱质构的3个指标均增大,但变化小于微波杀菌后黄豆酱的质构变化。说明微波协同121 ℃蒸汽杀菌工艺对黄豆酱质构影响较小。综合3个指标数值及感官评定,杀菌后的黄豆酱质地均匀,稀稠适度,口感软硬适当,整体体态较好。

3 结论

单因素试验可以得到121 ℃蒸汽杀菌对黄豆酱色泽影响较大,对质构影响较小、杀菌效果好,但时间长;微波杀菌对黄豆酱色泽影响较小,对质构影响较大、杀菌效果没有121 ℃蒸汽杀菌效果好,但时间短。响应面试验表明,微波联合121 ℃蒸汽杀菌最佳工艺条件为微波功率为700 W杀菌90 s,再蒸汽121 ℃杀菌7 min。测得其菌落数为1.33×103CFU/g,感官评分为94.6分。可以明显减少其胀袋程度,延长保质期。测定最优组合的色泽结果为L值为22.18,a值为8.91,b值19.77。质构结果为硬度为23.202 g,胶着性为13.186,咀嚼性为12.473。杀菌后黄豆酱色泽和质构与对照组均有差异显著性,但微波联合121 ℃蒸汽杀菌后的黄豆酱总体效果比单因素杀菌后所呈现的效果改善很多,且符合“GB/T 2439—2009 黄豆酱”,色泽呈现黄褐色,光泽鲜亮,质地均匀,稀稠适度,软硬适当,具有一定的酱香和酯香味,品质佳。