三洞近接下穿铁路路基影响分析与施工关键技术研究

李正涛 马相峰 吴金霖 王立川 龚 伦 郑余朝

(1.中铁隧道局集团有限公司 河南洛阳 471000;2.西南交通大学,交通隧道工程教育部重点实验室四川成都 610031;3.成都铁路局 四川成都 610082)

1 引言

伴随各大中型城市轨道交通的密集构建,不可避免地与城市既有交通设施(如铁路、公路和地下通道等)近接,给施工带来困扰。如何科学预测和预判近接施工中拟建建(构)筑物对既有建筑物的影响,以确保既有建筑物正常使用和拟建建筑物的顺利施工,对基础设施建设具有重要的指导作用[1-2]。

隧道施工必然引起其周围一定范围内岩土及其物理力学参数的劣化演变,多洞近接施工也不鲜见。国内外不少学者就如何科学地预测近接施工对既有建筑物影响及正确的施工顺序和工法进行了研究。李友强[3]就超小净距三洞并行地铁区间隧道的施工技术进行了研究;路亮[4]就超浅埋三孔小净距隧洞下穿铁路干线施工技术进行了研究;赵建华[5]就三孔小净距隧洞下穿既有铁路施工开挖顺序进行了研究;马文辉[6]就盾构开挖的施工参数选取进行了研究;郑余朝[7]及何川[8]就盾构开挖对上方既有建筑物所产生的影响进行分析,确定其开挖影响范围主要集中于开挖前方3D及后方2D;张飞进等[9-11]就盾构隧道开挖引起的沉降机理进行探究;李子国等[12]就地铁的矿山法施工及其与盾构法施工时的工序问题进行研究,以确保既有建筑物安全和拟建隧道的顺利进行。

本文以成都地铁1号线三期广州路站-兴隆湖站区间盾构隧道及出入场线矿山法隧道下穿成花铁路为依托工程,分析三洞近距下穿对既有铁路路基的影响及控制技术。

2 工程概况

成都地铁1号线三期广州路站-兴隆湖站区间及出入场线,位于天府新区天府大道东侧,需下穿成花铁路。地铁与成花铁路水平交角均为68°,区间左线长1 123.9 m,穿越长度15 m;右线长1 126.9 m,穿越长度13 m,左右线中心距31.56 m。盾构隧道左线顶部至铁路轨道顶竖向净距21.9 m;盾构隧道右线顶部至铁路轨道顶竖向净距20 m。最小平曲线半径600 m,最大纵坡28‰。区间隧道穿越铁路段采用特殊配筋的 B型加强管片,外径6 000 mm、内径5 400 mm、厚度300 mm,管片幅宽1 500 mm。

地铁出入场线隧道设置于两盾构隧道间,长141 m,马蹄形断面,复合式衬砌,由明挖段轨排井自北向南矿山法施工,穿越长度11.9 m,隧道顶至铁路轨道顶竖向净距14.3 m。广兴区间左右线及出入场线与成花铁路相对位置如图1。

图1 相对位置关系(单位:m)

3 三洞施工顺序优化

3.1 计算模型及参数

3.1.1 模型

将三洞近接下穿铁路路基简化为平面应变问题,用ANSYS软件选取铁路轨道正下方截面对隧道开挖造成地表沉降进行分析。围岩(地层)(鉴于埋深因素,以下以“地层”简指“围岩(地层)”)用Plan42单元、衬砌用Beam3单元模拟,通过控制单元的“生死”,来模拟隧道开挖及支护过程。整个模型高55 m、宽123 m,左右边界约束水平位移,下边界约束竖向位移,上边界为自由边界,如图2所示。

图2 计算模型

3.1.2 计算参数

地勘资料显示,地层为粉质泥岩、中风化泥岩、中风化砂岩。地层及结构物理力学参数见表1。

表1 相关物理力学参数

3.2 计算工况及控制标准

3.2.1 工况

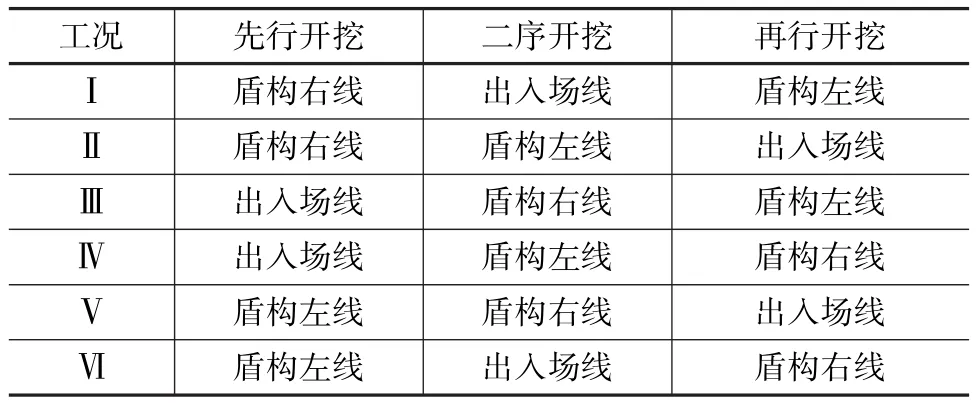

按左线、右线、出入场线三座隧道的不同开挖顺序,共设置如表2的6种工况。

表2 _计算工况表

3.2.2 控制标准

鉴于隧道上方为营运铁路路基,故以轨道的沉降差为控制标准,据《铁路线路修理规则》,由成花铁路的线路等级及列车运行速度,选取轨道10 m弦测量高低偏差应小于4 mm。

3.3 结果分析

通过分析隧道施工引起的地表位移值对比不同施工顺序对地表沉降的影响,并提取各隧道衬砌的应力增量来对比不同工况时3座隧道施工的相互影响度。

3.3.1 地表沉降

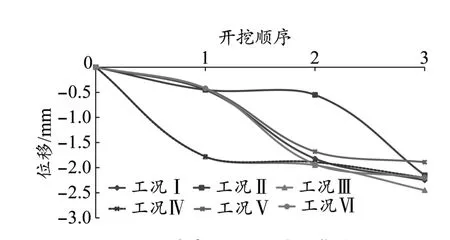

据各工况计算结果,绘制6种工况的地表沉降槽及最大位移点时程曲线。沉降槽及时程曲线见图3和图4。

图3 地表沉降槽曲线

图4 地表沉降-时程曲线

对比各工况地表沉降时程曲线知,工况Ⅲ引起最大值为2.45 mm的地表沉降;工况Ⅴ引起最小值为1.89 mm的地表沉降。6种工况中均为出入场线隧道施工引起的地表沉降最大(1.6 mm左右),盾构开挖引起的地表沉降较小(0.4 mm)。因此出入场线隧道施工是本工程控制的重点。

3.3.2 结构应力

隧道结构若受临近工程施工影响,其应力状态必发生变化。衬砌和管片均为钢筋混凝土结构,具抗压能力强、抗拉能力弱的特点,本研究主要考察结构拉应力。各工况下先施工隧道受后施工隧道影响产生的相对拉应力增量统计如表3所示。

表3 各隧道应力增量统计

由表3知,工况Ⅱ时,先行隧道的应力增量最小(3.2%),但二序隧道的应力增量较大(3.5%),两座隧道应力增量合计6.7%;工况Ⅴ时,先行隧道的应力增量最小(3.4%),略小于工况Ⅱ,但二序隧道的应力增量也较小(2.5%),两座隧道应力增量合计5.9%,为所有工况中最小。

工况Ⅴ引起先行隧道的相对拉应力增量最小,说明按工况Ⅴ的施工顺序,各隧道之间的相互影响最小,对地层的扰动最小,与地表沉降分析结果相符。

3.4 工序选定

由地表沉降和结构应力分析知,采用工况Ⅴ顺序施工,既可降低对地层的扰动,有效地减小地表沉降、控制轨道变形,也可减小三座隧道间的相互影响,故选定工况Ⅴ即先行左线盾构、二序右线盾构、再行出入场线为最优顺序。

4 施工关键技术

4.1 新建隧道施工控制技术

4.1.1 盾构隧道

区间隧道采用土压平衡盾构机掘进,考虑运营铁路对沉降的要求较为严格,下穿成花铁路段施工时需在盾构隧道施工过程中进行控制。

(1)掘进参数

基于盾构机和地层均具良好的密封性能,主要掘进参数按如下控制:土仓压力1.4~1.5 MPa、总推力16 000~19 000 kN(以17 500 kN为宜,如图5),以减小对地层的扰动。

图5 盾构掘进推力变化范围

为减小地层损失,有效控制地表沉降,须严控出土量,即控制实际出土量与理论出土量之差小于±1%;同时提高管片的拼装质量,减避后续灌(注)浆时漏浆及影响施工质量。

(2)同步和二次灌浆

盾尾处的管片与土体间的间隙使土体产生应力释放。为有效减小地层损失,须对下穿铁路路基段的同步注浆严控,控制要点为灌浆压力和优化浆液(水灰比、胶凝时间和结石率),以尽快和尽可能大的饱满度充填此间隙,减避过大的地层扰动。

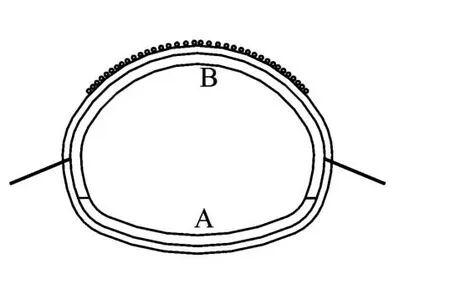

在加强管片增设15个注浆孔,如图6。通过二次灌(注)浆充填不密实区域,以减小甚至消除管片与土层空隙所带来的地层损失,并加强盾尾的防水密封效果;需控制二次灌浆的时机,管片的露空距离不得大于2~3环管片,即通过及时的二次注浆弥补地层损失。

图6 盾构管片注浆孔布置图

4.1.2 出入场线隧道

按“管超前、严注浆、少扰动、短进尺、强支护、勤量测、早衬砌”的原则组织施工,关键技术要点如下:

(1)超前支护:施作φ42 mm超前小导管灌浆预加固,以提高地层稳定性,灌浆压力按0.3~0.5 MPa控制,并持压10~20 min,确保灌浆密实。

(2)开挖:下穿段采用非爆破破岩CD法,人工配合机械破岩,以减少地层扰动。

(3)初支及其背后灌浆:及时施作初支并对其背后及时灌浆,以非收缩浆材按完全、可简单验证、不可逆转地灌满而充填地层与初支间空隙,减少地层损失。

(4)衬砌及背后灌浆:先施作仰拱衬砌,再间隔拆除临时支撑。当仰拱衬砌强度达混凝土设计值强度70%后,再拆除相应范围的临时支撑并浇筑拱墙衬砌。临时支撑拆除及衬砌施作步骤如图7、图8所示。

图7 临时支撑下浇筑仰拱

图8 拆除临时支撑后施作拱墙衬砌

为充填初支与衬砌间脱空,在拱墙衬砌布置梅花形回填灌浆孔,见图9。当拱墙衬砌混凝土达设计强度70%后,再进行回填灌浆(要求与初支背后灌浆相同),灌浆压力最大值按0.5 MPa控制。灌浆7 d后,用地质雷达检测回填灌浆效果,确保灌浆密实。

图9 二次衬砌的回填灌浆孔布置

4.2 既有铁路路基沉降实时监测

4.2.1 静力水准全自动无线监测系统

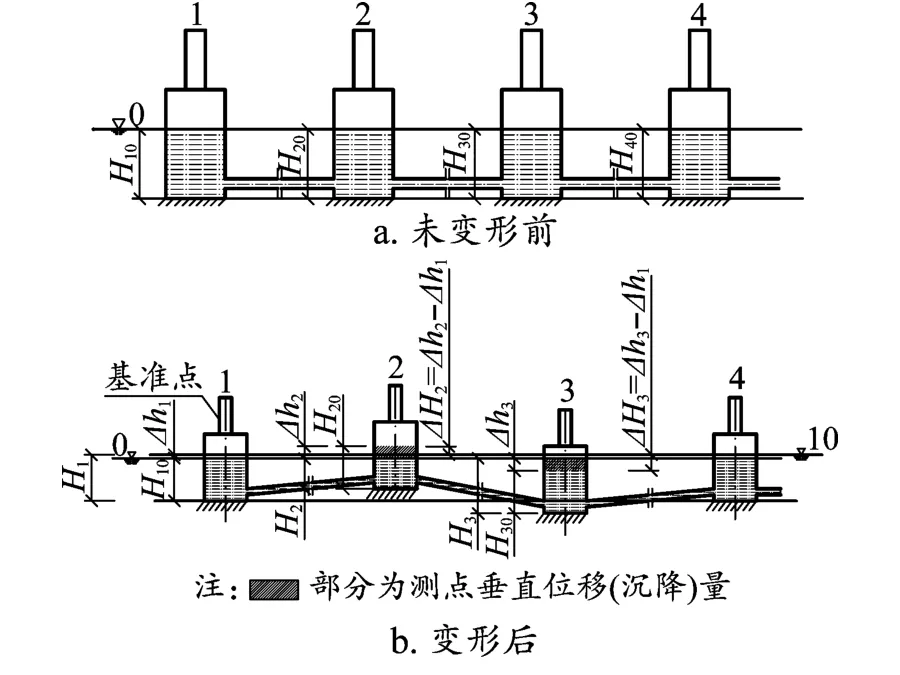

基于成花铁路处于运营状态,三洞下穿段均实施静力水准全自动无线监测系统实时监测。其系统(见图10)是通过电容传感器对每一测点容器内液体的相对变化进行测量,并通过计算得到各测点与基点的相对沉降值,其计算见公式(1)。

图10 静力水准工作原理图

其中ΔHj表示测点j与基准点1间的相对沉陷值;Hj0为测点在施工前的液面高度;Hj为测点在施工后的液面高度;H10为基准点在施工前的液面高度;H1为基准点在施工后的液面高度。

4.2.2 监测方案

因轨道沉降必然小于路基沉降,方便起见,以路基沉降代替轨道沉降。

盾构隧道下穿段,于左、右隧道中线处均布置1个测点,再在中线两侧3 m处各布置1个测点,每个横断面共6个测点;出入场线隧道下穿段(含影响区),于隧道中线处布置1个测点,再在中线两侧每2 m各布置3个测点,每个横断面共计7个测点。静力水准的基准点布设于影响范围外。

4.2.3 监测结果

据工序优化结果,施工过程按盾构隧道和出入场线隧道两阶段实施,监测阶段与之对应。

(1)盾构隧道

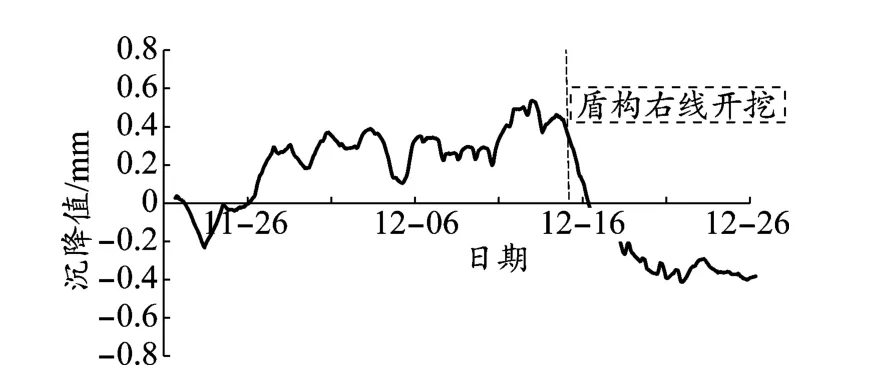

左右隧道下穿施工期间,左线盾构正上方的位移沉降监测结果见图11,右线盾构正上方的位移沉降监测结果见图12。

图11 左线盾构正上方测点沉降时程曲线

图12 右线盾构正上方测点沉降时程曲线

左线盾构进入下穿段前路基发生小量值沉降(0.1 mm),进入下穿段后沉降略有增加(0.4 mm),且沉降量值随掘进有小幅波动(0.3~0.4 mm),随后渐趋稳定,稳定后沉降值为0.35 mm;右线盾构进入下穿段前路基隆起0.48 mm,简析原因为土仓压力较大,进入下穿段后产生较大沉降(0.45 mm),在同步灌浆和二次灌浆措施辅助后,沉降渐趋稳定,稳定后沉降值为0.42 mm,与数值计算结果0.4 mm基本一致。

监测结果表明,道床最大沉降为0.42 mm,小于控制标准4 mm,未对行车造成可度量显性影响。说明盾构下穿铁路工法和措施满足安全需求,灌浆效果好,确保了工程的顺利实施。

(2)出入场线隧道

隧道下穿施工期间,出入场线正上方路基沉降时程曲线见图13。

图13 出入场线监测点沉降时程曲线

施工进入下穿段前路基有较小沉降(0.75 mm),下穿施工完毕路基沉降最大(1.5 mm),与数值计算结果1.6 mm基本吻合。

监测结果表明,道床最大沉降为1.5 mm,小于控制标准4 mm,未对行车造成可度量显性影响。说明整个施工过程可控,开挖方法适当,支护及二衬后注浆有效地减小了地层损失。

5 结束语

通过数值模拟和现场监测方法,分析总结了三洞近接下穿铁路路基关键施工技术,得出如下结论:

(1)经比选确立的“先行左线盾构、二序右线盾构、再行出入场线”的施工顺序有效减小了地表沉降,并降低了隧道之间的相互影响。

(2)按研究确立的土压平衡盾构掘进参数并配以恰当的同步灌浆,控制灌浆压力、改进浆液和及时的二次灌浆,可有效减小和弥补地层损失。

(3)出入场线矿山法隧道施作超前导管灌浆预加固后,再采用人工配合机械的非爆破岩CD工法,及时和密实的初支、衬砌背后灌浆,可显著减避地层扰动,完全满足铁路轨道位移的控制标准。

(4)对下穿运营铁路路基段采用静力水准自动采集系统实时监测路基沉降和轨道的几何尺寸状态,为本工程的顺利实施和铁路运营安全提供了保障。