船舶不等厚板对接焊缝X射线检测的方法

彭绿高 侯佳保 詹映龙

摘 要:X射线检测是检测船舶焊缝内部缺陷的主要方法之一。由于大型船舶普遍存在母材不等厚的情况,导致X射线检测时透照厚度变化较大,如果参数选择不当很容易造成部分透照厚度位置对应底片的黑度偏差过大,严重时不能达到标准的要求。本文在绘制曝光曲线方法基础上,利用图表法制作厚度-电压-黑度曲线,可以查出X射线机某一参数时,标准规定的黑度范围所对应的透照厚度范围,即厚度宽容度的范围,提高不等厚板X射线检测的工作效率。

关键词:焊缝;射线检测;厚度宽容度;曝光曲线

中图分类号:U671.8 文献标识码:A

Abstract: X-ray detection is a method to detect internal defects of ship welds. Because it is very common that the thickness of welds parent metal is not equal on both sides for large ships, the penetration thickness changes greatly during X-ray detection. It is hard to select properly exposure parameters, and it is easy to cause an unbefitting film density far from target density, which cannot meet the standard requirements when it is serious. In this paper, on the basis of drawing the exposure curve, the thickness-voltage-blackness curve is made by using the chart method, and the penetration thickness range corresponding to the blackness range specified by the standard can be found out when a certain exposure parameter of the X-ray machine is obtained, that is, the range of thickness tolerance is defined, and the working efficiency of X-ray detection of unequal thickness plate can be improved by using this method.

Key words: Welds; X-ray detection; Thickness tolerance; Exposure curve

1 前言

X射線检测是船舶焊缝内部质量检测的主要方法之一。进行X射线检测时,经常会遇到不等厚板对接焊缝的情况,当板厚差较大时,无法按照普通曝光曲线选取参数。普通曝光曲线是在某一黑度下不同厚度对应的曝光条件,所以当遇到不等厚对接焊缝时,需要明确在某一个参数条件所对应不同厚度的黑度范围,以免参数选择失误导致底片黑度超过标准要求。

不等厚板对接焊缝进行X射线检测时,一般有几种方法可以选择,其各自特点见表1。

在检测常规不等厚板对接焊缝时,需综合考虑检测质量、工作效率、成本等各个方面,通常使用第1种检测方法;当底片质量无法满足标准要求时,可采用第2种检测方法;如果前两种方法均不能保证底片质量满足要求时,可采用第3种检验方法。

显然,第1种方法利用厚度宽容度一次透照检验不等厚板对接焊缝的方法是效率最高的。所以如果能够确定某一X射线机电压参数对应的厚度宽容度范围,将会有利于提升现场检测的工作效率。

下面介绍如何通过制作X射线检测曝光曲线的方法,得到X射线机电压参数对应的厚度宽容度范围,以及绘制出厚度-电压-黑度曲线,并将其运用于不等厚板的X射线检测工作中。

2 利用图表确定管电压对应透照厚度范围

曝光曲线中的底片黑度D-母材厚度T曲线(以下简称D-T曲线),可以转换为以厚度为横坐标、以电压为纵坐标、黑度一定的曲线,利用这个曲线可以找出每个电压在一定条件、一定黑度所对应的厚度值[1]。

2.1 制作D-T曲线

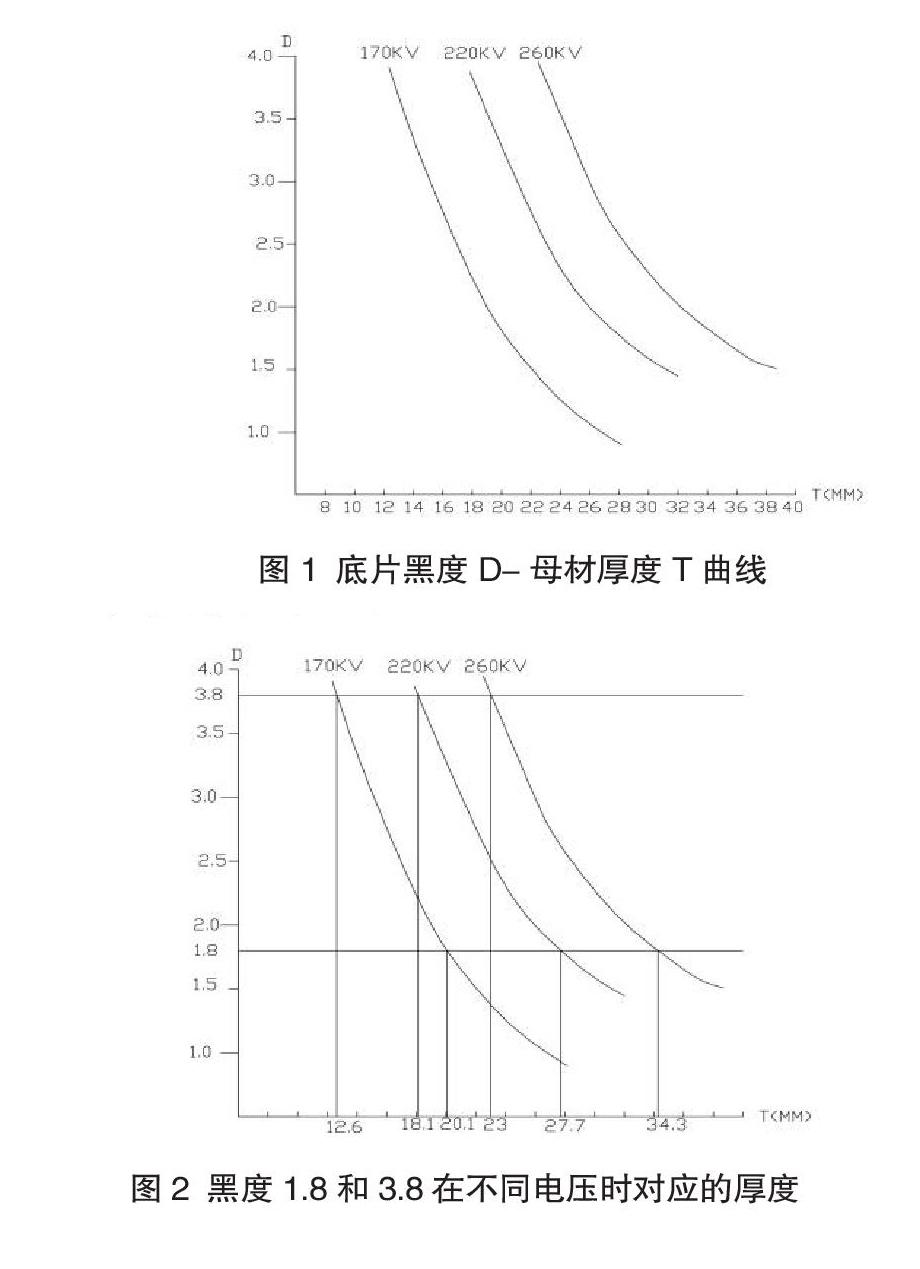

使用X射线机XXG-3005A,增感屏为Pb0.03、焦距700 mm、曝光时间3 min、胶片类型为AGFA-C7、显影4 min、定影8 min,利用阶梯试块制作D- T曲线(见图1)。通过曲线可知不同电压下某一底片黑度对应的母材厚度值。

2.2 确定极限黑度及其对应的厚度

由于不等厚板焊缝属于变截面工件,按照CB/T3558-2011船舶钢焊缝射线检测工艺和质量分级中的相关要求:当厚度变化较大时,B级最低黑度允许降至1.5,C级允许降至1.8[2]。考虑到现场影响检测参数的因素较多,按照B级检测的要求选取1.8~3.8这个黑度区间做黑度的极限值。按照D-T曲线可以得到,焦距700 mm、曝光时间3 min、三种管电压黑度达到1.8和3.8时的厚度见图2。

按照图2的数据,建立黑度、厚度、电压的关系表(见表2)。

2.3 建立厚度宽容度曲线

按照表2的数据,建立以厚度为横坐标、管电压为纵坐标、黑度为1.8和3.8时的两条曲线(见图3)。

2.4 厚度-电压-黑度曲线在不等厚板检测中的应用

由图3可以确定每一个电压在焦距为700 mm、曝光时间为3 min、黑度3.8和1.8时对应的厚度值。如管电压为240 kV、黑度为1.8和3.8时,对应的厚度为20.2和31。由此可见,在检测不等厚板对接焊缝时,可以利用图3选择合适的参数。

例如:H6016船不等厚板对接焊缝,其厚板厚度为27 mm、薄板厚度为22 mm、焊缝余高双面4 mm。按照图3选择参数:厚度最大处31 mm、最小处20.2 mm。

該焊缝母材最小厚度为22 mm﹥20.2 mm,按照管电压240 kV、焦距700 mm、曝光时间3 min,可以满足透照要求。

由上可知,利用厚度-电压-黑度曲线可以得到一定参数条件下管电压对应的厚度宽容度范围,也明确了单胶片一次透照不同电压厚度宽容度的极限值。如果超出这个范围,就必须使用其他方法进行检测,如:利用两种不同感光速度胶片一次透照;当焦距发生变化时,也可以利用平方反比定律重新计算曝光时间。

3 利用图表确定不同感光速度胶片的检验厚度范围

当不等厚板厚度差过大超过单一胶片厚度宽容度的极限时,需考虑使用两种不同感光速度胶片一次透照的方法进行检测[3]。使用这种方法需要明确不同感光速度胶片各自对应的厚度宽容度范围,然后将两种胶片的厚度-电压-黑度曲线结合到一起,就可以确定两种不同感光速度胶片一次透照所能适用的厚度范围。

我们选择AGFA C4和AGFA C7两种胶片,采用相同的曝光参数,绘制步骤与上面叙述的内容相同。例如:AGFA C4胶片的D-T曲线及黑度1.8和黑度3.8在不同电压时的厚度见图4。

按照图4的数据,可以建立C4胶片的黑度、厚度、电压的关系表(见表3)。

按照表3的数据,可建立C4胶片以厚度为横坐标、管电压为纵坐标、黑度为1.8和3.8时的两条曲线(见图5)。

采用同样步骤,可建立C7胶片以厚度为横坐标、管电压为纵坐标、黑度为1.8和3.8时的两条曲线(略)。

将两条曲线结合在一起,即可确定两种胶片所能覆盖的厚度范围(见图6)。

由图6可以看出,使用两种感光速度不同的胶片时,能够覆盖的厚度范围大幅增加。例如:当选择管电压240 kV、曝光时间3 min、焦距700 mm进行透照,C7胶片在黑度1.8和3.8时对应的厚度为20.2 mm和31 mm;C4胶片在黑度1.8和3.8时对应的厚度为13.8 mm和22.1 mm,即可以使厚度为13.8~31 mm范围内的透照均能满足底片黑度的要求。同时,也可以明确每个参数使用此种检测方法的厚度宽容度范围,超出这个范围则应考虑其他的检测方法,如进行2次透照或增加补偿块的方法。

从图6也可以看出,当曝光量等参数一定时,管电压增大可以增加厚度宽容度的范围。但由于管电压增大、衰减系数减少,导致对比度下降,降低了射线检测的灵敏度,所以当为了增加厚度宽容度增加管电压时,必须保证底片灵敏度能够满足相关标准的要求[3]。

4 结束语

按照厚度-电压-黑度曲线的方法,可以快速的明确在曝光量、焦距等参数一定时,不同电压对应的厚度宽容度范围。当现场检验时遇到不等厚板焊缝对接的情况,可以快速的选择检测方法及透照参数,达到在保证检测质量的前提下,提高检测工作效率的目的。

厚度-电压-黑度曲线黑度限值可以根据需要进行调整,当曝光量改变、焦距不变时,厚度-电压-黑度曲线需要重新进行绘制。为此,可以提前绘制多幅不同曝光量、相同焦距的厚度-电压-黑度曲线,以便现场检验时参数选择更加灵活。

参考文献

[1]邵泽波等主编,无损探伤工[M]. 化学工业出版社,2006.

[2]中华人民共和国工业和信息化部船舶钢焊缝射线检测工艺和质量分 级CB/T3559-2011[S].

[3]强天鹏主编. 射线检测[M]. 中国劳动社会保障出版社, 2007.