基于扇区载荷的风电机组塔筒焊缝疲劳强度分析

刘建爽 李钢强 刘祥银 田家彬

随着我国风电竞价上网和平价上网时代的到来,塔架作为风电机组的支撑结构,具有生产周期短、可根据风电场载荷定制化设计的特点,一直以来都是风电行业研究的重点。风电机组塔架结构型式主要有圆筒式、桁架式等,按照材料类型又可分为纯钢式、混凝土式等。其中,钢制圆筒式塔架作为主流技术被国内外风电企业大量采用。近年来,各地风电场出现的风电机组倒塌事故主要是由结构疲劳引起断裂破坏导致的,因此,疲劳特性分析是塔架结构设计中必不可少的环节。

钢制塔筒通过多个筒节焊接而成,焊缝的厚度直接影响塔筒结构的强度和重量。由于风电场风能资源分布具有时空变化的特点,风电机组在运行时一般采用主动偏航对风控制以达到捕捉更多风能的目的,然而这种方式导致塔筒在不同偏航扇区内承受的载荷不同。为了更精细地评估塔筒焊缝的疲劳强度,有必要考虑由于偏航对风引起的不同扇区载荷对塔筒焊缝疲劳强度的影响。

目前,国内外学者主要采用工程算法和有限元法等对风电机组塔筒进行研究。例如,使用DIN18800-4中关于应力计算的工程算法推导塔筒焊缝等效疲劳损伤计算公式,提出了等效疲劳损伤和时序疲劳损伤两种计算方法;采用有限元法对组合式塔筒的强度和刚度进行改进分析,获得了最佳的過渡段设计方案;基于ABAQUS协同仿真平台对风电机组进行流固耦合分析,获得了塔筒的内力和变形。综合当前国内外相关文献,还未发现考虑风电场扇区载荷影响的塔筒焊缝疲劳强度分析方面的研究。

本文对处于运行状态的风电机组塔筒所承受的扇区湍流和载荷特性进行了详细阐述,推导了塔筒相同高度横截面上不同焊缝点受扇区载荷作用下的弯曲正应力计算方法,并结合雨流计数法和塔筒焊缝S-N曲线,以某2.5MW风电机组塔筒为例,获得了分别考虑扇区和等效湍流强度的塔筒焊缝疲劳损伤。本文的研究可为风电机组塔筒焊缝疲劳设计提供一定参考。

扇区风况分析

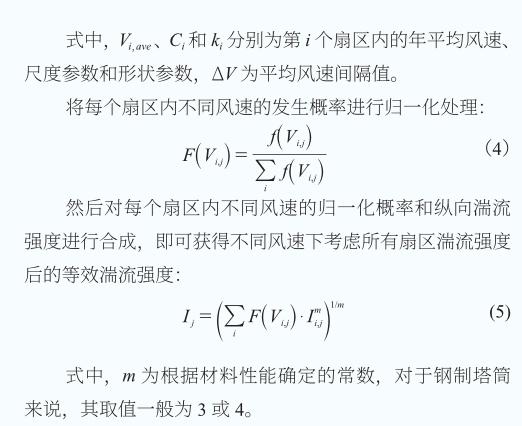

等效湍流强度为风电机组载荷计算时通常采用的数值,但从上述推导过程中可以发现,由于风电机组所承受的扇区湍流不同,为了更精细地评估风电机组的安全性,有必要考虑不同扇区载荷对机组疲劳强度的影响。风电机组塔筒承受的载荷主要有机舱和风轮的重力、来自风轮的气动载荷和作用在塔筒上的风载荷。其中,来自风轮的气动载荷产生的塔筒前后方向的弯矩是影响塔筒疲劳强度的主要因素。因此,为简化计算并避免考虑剪应力等涉及的疲劳多轴性问题,以下疲劳分析仅考虑塔筒前后方向的弯矩产生的正应力作用。

焊缝疲劳损伤

风电机组钢制塔筒由不同的筒节焊接而成,焊缝形式主要有环焊缝和纵焊缝两种。其中,纵焊缝与环焊缝存在交汇点,所受载荷与环焊缝基本相同,且纵焊缝疲劳等级大于环焊缝(只要环焊缝满足疲劳强度要求,纵焊缝也就满足要求),因此,本文仅对塔筒环焊缝进行疲劳分析。

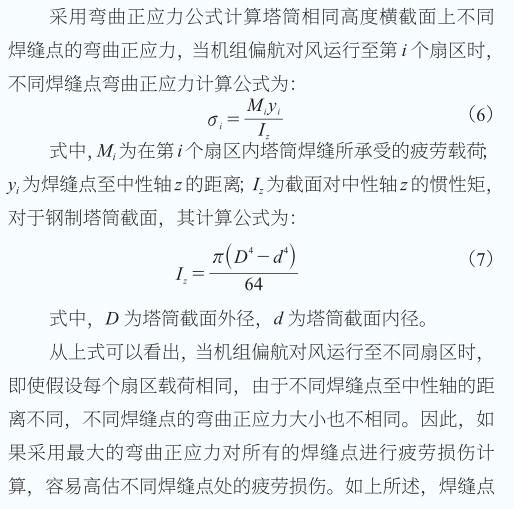

一、焊缝弯曲正应力

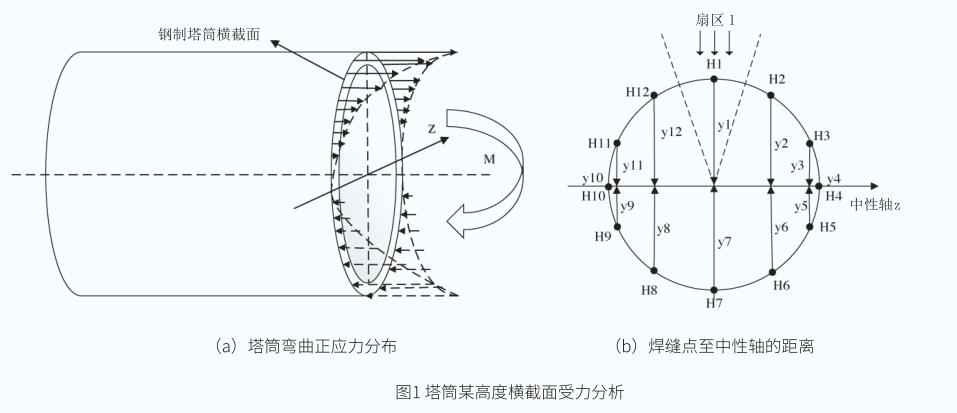

当风电机组塔筒承受前后方向弯矩时,塔筒某高度横截面处的弯曲正应力分布如图1(a)所示,其中,塔筒横截面一侧受拉,另一侧受压。在每个扇区分别取塔筒环焊缝位于扇区中心处的焊缝点作为分析对象,即在塔筒相同高度横截面上可按照扇区均匀选取12个焊缝点。当风电机组偏航对风运行至扇区1时,风从图1(b)中所示的虚线方向流过,在扇区载荷作用下,每个焊缝点至中性轴的距离如图所示,此时焊缝点H1和H7至中性轴的距离y1和y7最长,焊缝点H4和H10至中性轴的距离y4和y10最短,为零。

三、疲劳损伤计算

根据扇区湍流强度对风电机组塔筒进行载荷模拟,以塔筒某高度横截面扇区1内的焊缝点H1为例,在设计寿命期20年内基于扇区载荷的塔筒焊缝疲劳损伤计算流程如下:

根据上述方法对钢制塔筒不同高度横截面上的所有焊缝点进行疲劳损伤计算,即可获得基于扇区载荷的风电机组钢制塔筒焊缝疲劳损伤结果。

算例分析

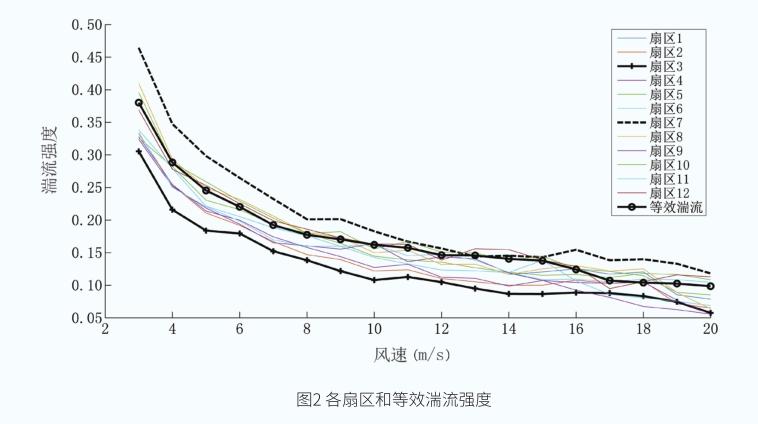

以某2.5MW风电机组87m钢制塔筒为例,进行基于扇区载荷的风电机组塔筒焊缝疲劳损伤计算,该塔筒部分焊接截面几何参数如表1所示。

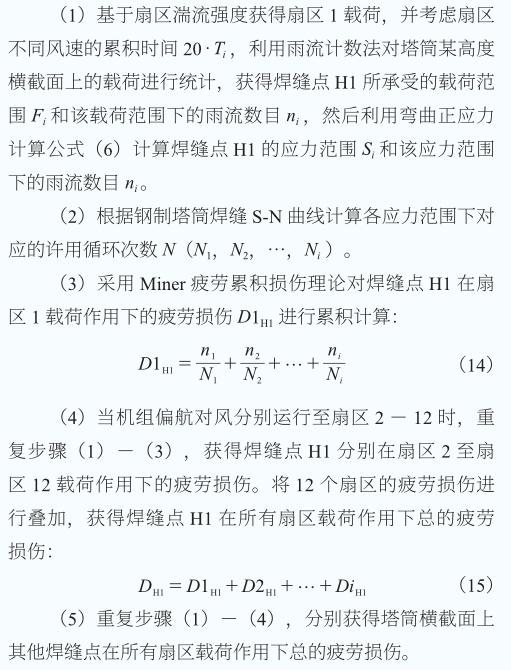

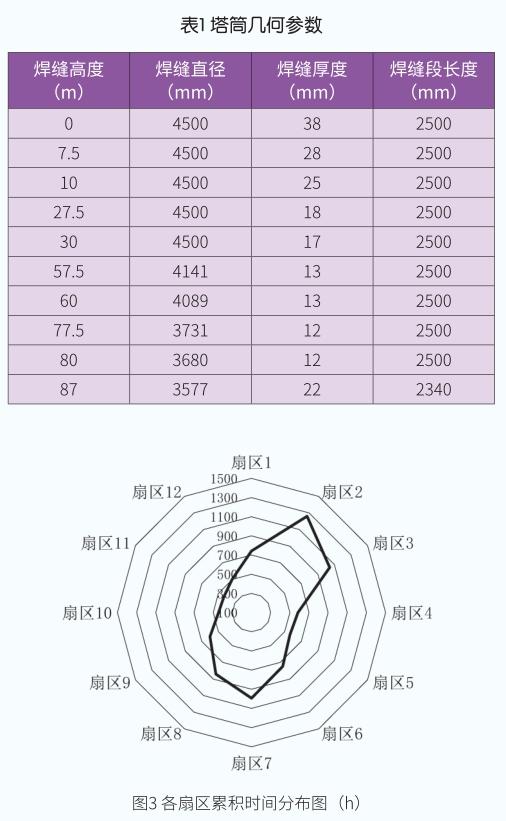

该风电机组轮毂中心处的年均风速为7.35m/s,尺度参数和形状参数分别为6.89和1.96。扇区湍流强度、等效湍流强度和年扇区累积时间分别如图2和图3所示。其中,等效湍流强度为考虑12个扇区湍流强度和扇区累积时间等效合成而来。从图中可以看出,最大和最小湍流强度分别发生在扇区7和扇区2,等效湍流强度介于最大和最小湍流强度之间;最大和次大扇区累积时间分别发生在扇区2和扇区7,即主风向为北偏东,次主导风向为南。

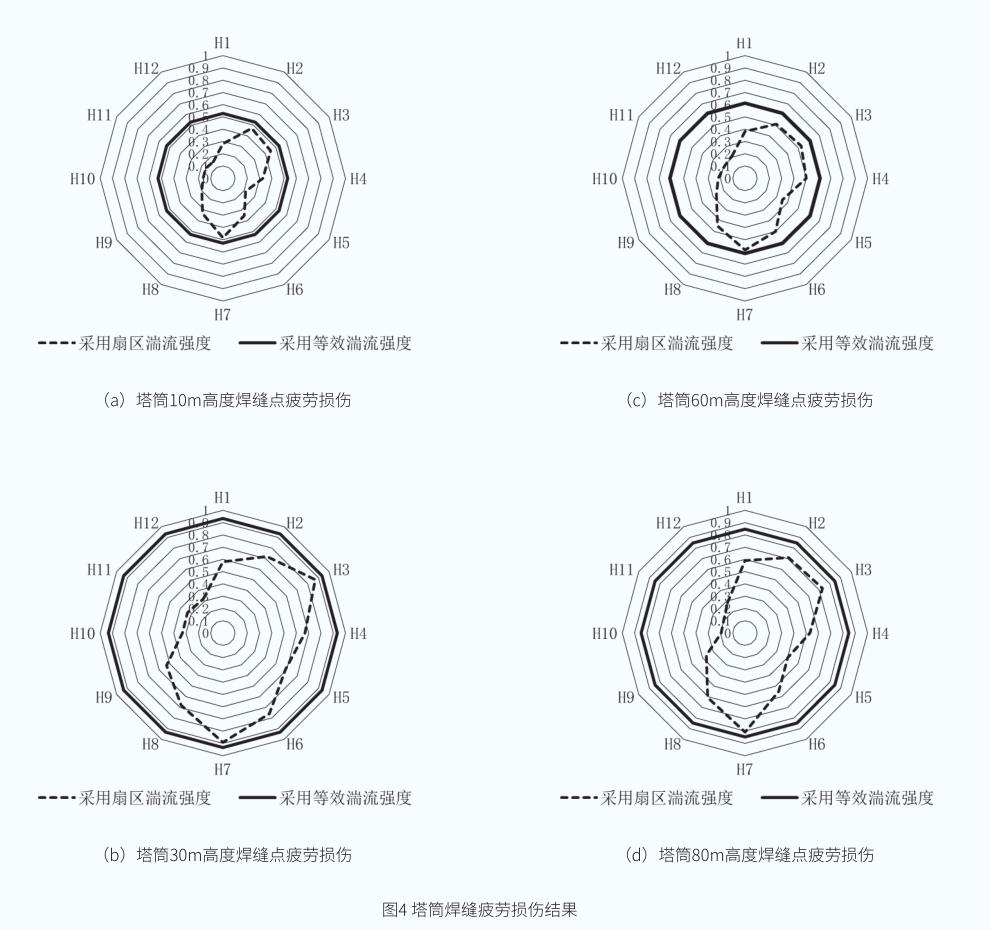

采用上述湍流强度对风电机组塔筒载荷进行模拟,获得塔筒前后方向弯矩。按照塔筒焊缝疲劳损伤计算流程分别采用扇区和等效湍流强度对塔筒所有高度横截面上的焊缝点进行疲劳损伤计算,获得塔筒焊缝疲劳损伤结果,其中塔筒10m、30m、60m和80m高度横截面上的焊缝点疲劳损伤分布如图4所示。

从图中可以看出,塔筒各截面焊缝疲劳损伤均小于1,满足疲劳强度要求。当采用扇区湍流强度时,处于塔筒相同横截面上的焊缝点疲劳损伤不同,4个截面的最大疲劳损伤均发生在扇区7的H7焊缝点,疲劳损伤分别为0.4843、0.8912、0.5843和0.8075;当采用等效湍流强度时,由于塔筒对称性,处于塔筒相同截面上的不同焊缝点疲劳损伤相同,分别为0.5289、0.9335、0.6143和0.8468,比采用扇区湍流强度时分别增加9.2%、4.7%、5.1%和4.9%。由此可以看出,若采用等效湍流强度对塔筒焊缝进行疲劳强度评估,会高估塔筒焊缝的疲劳损伤。此外,选取的塔筒截面的扇区疲劳损伤分布趋势与扇区湍流强度和扇区累积时间大小呈现较高的相关性,扇区湍流强度直接影响塔筒扇区载荷大小,扇区累积时间直接影响风速发生的概率,因此,扇区载荷受扇区湍流强度和扇区累积时间的影响较大。由于扇区7的湍流强度最大,扇区累积小时数也较高,焊缝疲劳损伤最大点均发生在扇区7的H7点;虽然扇区2的湍流强度最小,但由于扇区2的累积小时数最大,焊缝点H2的疲劳损伤较大。因此,塔筒相同截面上不同焊缝点的疲劳损伤受扇区载荷的影响较大。

总结

本文在推导风电机组扇区和等效湍流强度之间的关系,以及塔筒相同高度横截面上不同焊缝点弯曲正应力计算方法的基础上,采用雨流计数法和疲劳损伤叠加原理获得了基于扇区载荷的塔筒焊缝疲劳损伤计算方法。

风电机组塔筒截面的扇区疲劳损伤分布趋势与扇区湍流强度和扇区累积时间具有一定的相关性,若采用等效湍流强度对塔筒焊缝进行疲劳强度评估,会高估塔筒焊缝的疲劳损伤。因此,为了更精细评估风电机组塔筒的安全性,需要考虑不同扇区载荷对塔筒焊缝疲劳强度的影响。

(作者单位:山东中车风电有限公司)