可调角度式水力喷射压裂喷枪设计与优化

(西安石油大学 机械工程学院,西安 710065)

水力射孔压裂工艺是利用高速水磨料混合液体对套管及地层进行冲蚀开孔,产生单向孔道,从而进行压裂施工[1]。一直以来,射孔开孔速度、喷嘴压降、喷嘴几何结构及材料选型等都是研究水力射孔的重点。延长喷射时间和提高射流流速可以有效增加射孔深度[2]。但是,过高的射孔流速会增大孔眼压降,造成泵压升高。通常,射孔流速在180~250 m/s[3],同时还要改进喷嘴内部结构[4-5],降低压力损失,提高喷嘴耐磨性,从而增大喷枪服役时间。

传统水力喷枪的喷嘴多采用多排、相位间隔布置,可以周向进行压裂。如果水层与压裂段相隔较近,采用周向压裂方式,容易压穿水层,造成淹井。此外,水平井射孔后,喷嘴是竖直放置,易受被地层掉落岩石堵塞,影响后续压裂施工。本文根据井下射孔、压裂需要,研发了可径向改变喷射角度的水力喷枪。根据喷嘴压降及射孔性能,优化该喷枪的喷嘴结构,增加外部护板,以保护喷枪本体,延长了喷枪的使用寿命。

1 可调角度喷枪结构设计

1.1 工作原理

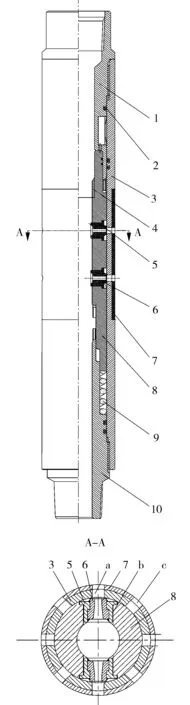

可调角度式水力喷枪利用机械齿啮合原理,以改变喷嘴沿周向的喷射角度,其结构如图1所示,主要由上、下端接头、中间动部件、承重部件以及外层护板组成。其中,上、下端接头与承重件依靠螺纹连接,使喷枪能够承受轴向拉压力与径向内外压力;喷枪内部圆柱形动件机构安装有4个喷嘴,2排对称布置。动件两端设计有偏梯形转向齿(动齿),与接头端同尺寸偏梯形齿(静齿)啮合,起到支撑作用。需要进行喷枪转向时,在油管内投球,落于喷枪球座上。油管内加液压,依靠液压力推动动部件轴向后移,压缩弹簧,使前端动静齿分离,后端动静齿逐渐落位。利用轴向作用力在齿面径向的分力旋转动部件,达到喷嘴转向的目的。随后,齿面位移传感器探测后端齿面啮合完成,发出信号至地面,油管卸压,利用弹簧弹力推动动部件前移,前端动静齿咬合,使喷嘴第2次旋转。1个冲程2次旋转,喷嘴共完成单向45°旋转。可反复加压,达到单向改变喷嘴角度的目的。完成喷嘴转向后,将投球回收,进行射孔压裂施工。

其中,动部件机构包括喷嘴、喷嘴支撑件、弹簧以及球座。动部件本体与承重件接触的前端安装外径O形密封圈(2件),其目的是保证油管内部憋压,推动动部件向后运动。弹簧一端与旋转件连接,另一端压在固定端面上(可安装轴承以减小周向转动阻力)。整个动件工作时,周围浸没于液体中,可保证弹簧不会因为油管液柱静压力而压缩。动件密封圈保证动件在运动时能够坐封,产生压差,使油管内压力升高,推动机构运动。射孔及压裂时,所有动件周围间隙内的液体最终经喷嘴喷出。在进出口安装有防砂板,减少弹簧的砂堵几率。

1—喷枪上端接头;2—O形密封圈;3—承重件;4—球座;5—喷嘴支座;6—喷嘴;7—外层护板;8—喷枪动部件;9—弹簧;10—喷枪下端接头。

1.2 弹簧力计算

弹簧设计需考虑最大压缩力等效油管压力,小于封隔器坐封压力。否则,在弹簧达到最大压缩量时,上游封隔器可能会提前坐封。弹簧的最小压缩力应大于射孔压裂时液体对球座端面的动压力与动部件表面的摩擦力之和,否则,液体压力可使动部件轴向运动,造成喷嘴异常转向。最大射孔排量为1.8 m3/min时,球座所受轴向动压差推力为

(1)

式中:ρi为管内液体密度,kg/m3;v1为球座入口流速,m/s:v2为球座出口流速,m/s:ΔA1为球座端面面积,m2;Q1为入口液体流量,m3/min,Q2为出口液体流量,m3/min。

动件与静部件表面动摩擦力为

Ff=μΝ=

μ·(ρtΔAlLg-ρigV)=32.2 N

(2)

式中:μ为摩擦因数;N为正压力,Pa;L为动件长度,m;ρt为金属密度,kg/m3;V为动件体积,m3;ΔAl为动件截面积,m2。

取钢与钢间的摩擦因数为0.45,则弹簧最小轴向工作载荷

Fmin=Fv+Ff=255.4 N

(3)

1.3 偏梯形齿运动分析

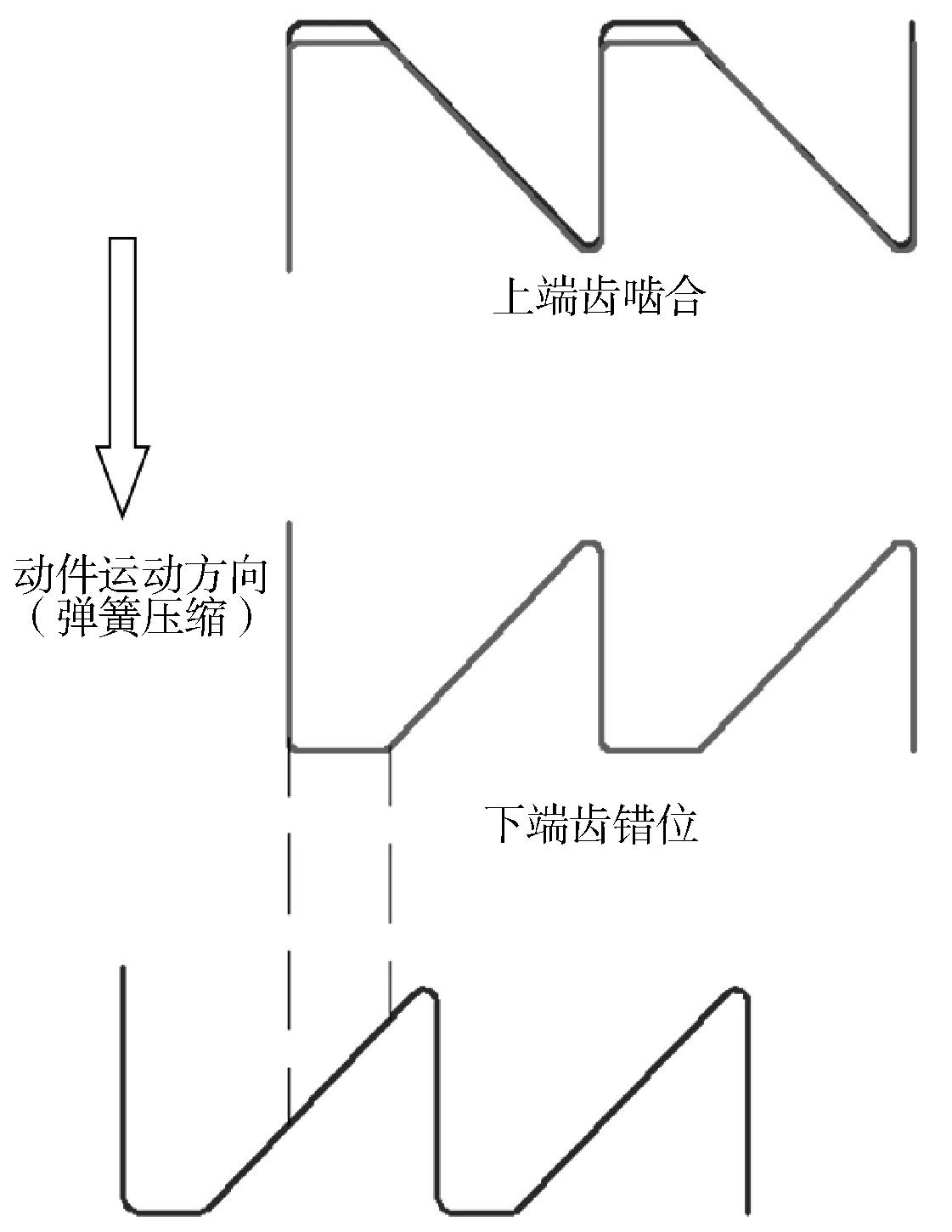

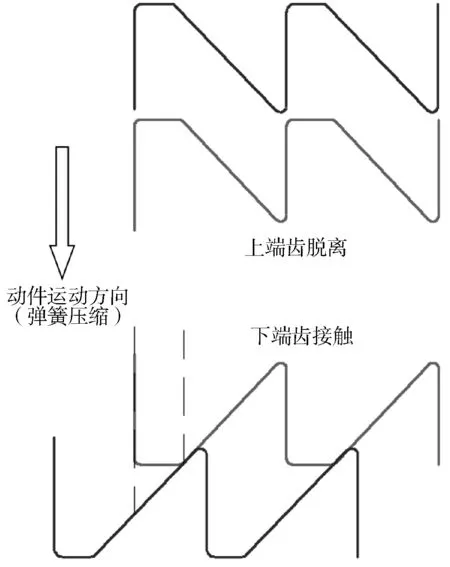

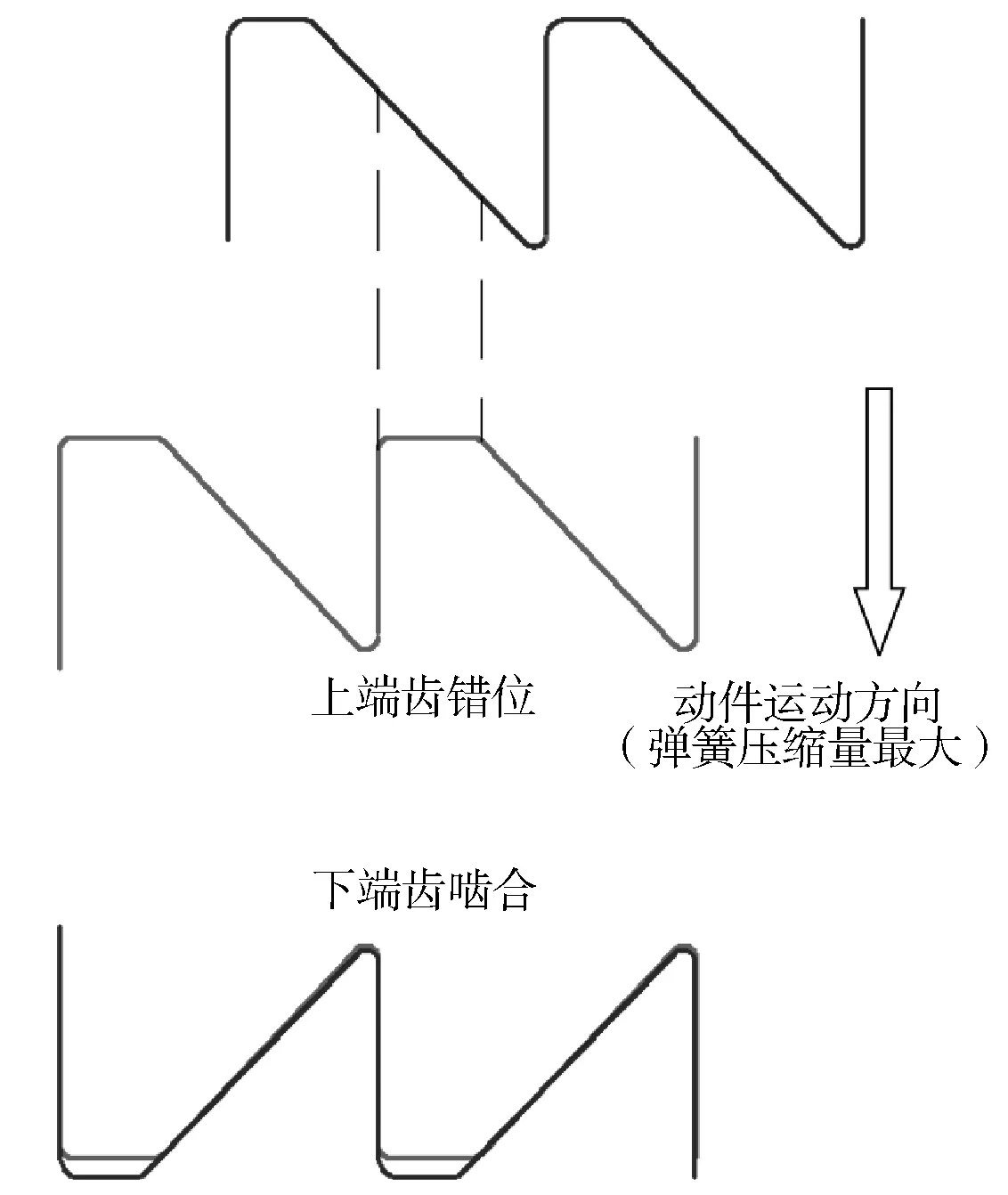

转动齿采用偏梯形齿,分为动齿与静齿,静齿安装于上、下接头端部,动齿安装于动件两端,可保证动部件定向转动。动、静齿均采用偏梯形齿,保证动静齿只能沿顺时针方向啮合(由上游端看,可以调整方向)。本次设计动静齿均采用45°相位角布置,周向布置8齿(可以根据需要增加齿数,但是齿数增加会使承重件开孔数增加,导致其抗拉强度降低)。所以,每一次调节,动件可以转动45°。偏梯形齿啮合与喷嘴转向过程如图2所示。

a 压缩段上端齿啮合—下端齿错位

b 压缩段上端齿脱离—下端齿接触

c 中间段上端齿错位—下端齿啮合

d 回弹段上端齿接触—下端齿脱离

e 回弹段上端齿啮合—下端齿错位

2 主要部件结构优化

在水力射孔及压裂过程,喷枪喷嘴及外壁易受到支撑剂冲蚀破坏,严重时可造成喷嘴脱落、工具失效等后果。所以,喷枪喷嘴的可靠性(几何形状,耐压性,耐冲蚀性等)成为制约喷枪使用寿命的关键因素。此外,水力喷射时,喷枪外部会受到两相流反溅冲蚀,也会降低喷枪的使用寿命。因此,需要对喷嘴与外部护板进行设计优化。

利用拉格朗日-欧拉两相流模型计算支撑剂运动轨迹[6],首先要计算流体的流动参数,其次根据颗粒受基液作用力测算颗粒运动轨迹及撞击壁面参数,再次通过冲蚀计算式得到局部壁面的冲蚀速率,二维连续不可压缩介质连续方程与动量方程可表示如下:

(4)

(5)

式中:u为液体轴向流速,m/s;v为液体径向流速,m/s;p为液体压力,Pa;r为半径,m。

离散相切向速度方程:

(6)

离散相径向速度方程:

(7)

式中:下标p表示颗粒参数;Fk为连续相与离散相间动量专递系数,可表示为:

(8)

颗粒在液体中运动所受作用力为[7]:

(9)

式中,Fdr、Fp、Fam和Fg分别为颗粒曳力、压力、虚拟质量力和重力,N。

冲蚀速率一般与颗粒撞击速度、撞击角度和颗粒几何参数有关,根据Ahlert[8]和McLaury[9]的研究,冲刷速率公式由下式确定:

(10)

式中,A为实验得出的系数;n为实验得到的参数;Fs为与颗粒表面尖锐度有关参数(若颗粒表面为粗糙面,Fs=1.0;若颗粒表面为半光滑球面,Fs=0.53;若颗粒表面为光滑球面,Fs=0.2)。

2.1 喷嘴结构优化

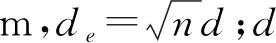

根据前人[2]研究结果,等变速曲线喷嘴等速核最长,压力损失最小。考虑喷嘴具有一定的壁厚且不宜过长,所以选择5°锥型过渡喷嘴,最大壁厚4 mm,既保证喷嘴有足够的冲蚀余量,同时使喷嘴内流道平滑。喷嘴外围设计宽2 mm台肩,防止其受内压脱落。

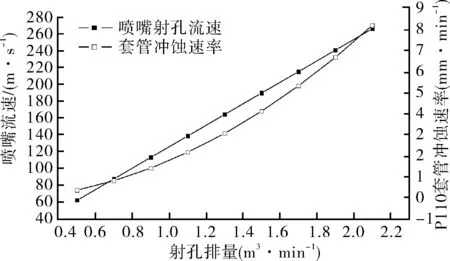

由于YG8与YG6x为硬质合金脆性材料,冲蚀机理与塑性P110钢不同,多以表面受撞击,造成材料片状剥落为主。通过实验数据拟合及式(10)计算,硬质合金材料冲蚀速率小于0.1 mm/min(v=190 m/s),在高速磨料射流基本可以满足射孔压裂需要。对于常用套管P110钢级材料,通过测量其在不同流速下的冲蚀速率(mm/min),进行公式拟合,得出相关系数[10]。依据式(10) 计算出射孔流速下的P110套管冲蚀速率,如图3所示。对于139.7 mm×9.17 mm壁厚套管,在射孔排量达到1.5 m3/min(190 m/s)时,套管壁厚减薄达到4.3 mm/min(理想值),20 min内可形成足够压裂的导流通道(包括套管、水泥环、地层孔道)。因此,根据射孔开孔需要,选定射孔排量为1.0~1.8 m3/min。

图3 射孔排量与喷嘴流速、套管冲蚀速率关系

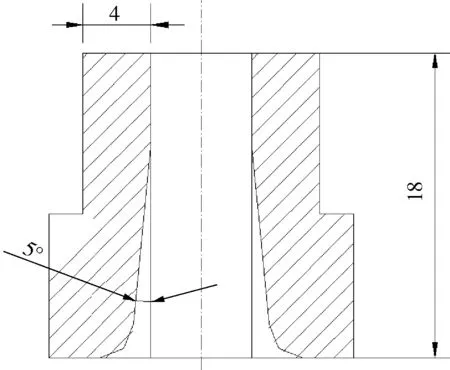

在满足开孔需要的同时,需同时考虑4个喷嘴(ø6mm)总压降及承重件孔(ø10mm)总压降,喷嘴压降过大,将造成油管管内憋压过大,造成工具及密封失效;如果喷嘴压降过小,则可能使水力扩张式封隔器无法坐封,喷嘴流速过低,射孔时间过长等结果。因此,依据式(11)计算4个喷嘴喷枪的喷嘴压降随排量变化。

(11)

则喷嘴总压降和承重件孔总压降分别为:

(12)

(13)

其中:

(14)

式中:ε为喷嘴收缩系数;A为喷嘴出口处缓变流动的过流面积,m2;Ap为喷嘴横截面积,m2;v1为实际流体通过喷嘴流速,m/s;v2为理想流体通过喷嘴流速,m/s。

根据冲蚀及喷嘴压降的计算结果,对于4喷嘴喷枪选用射孔排量1.1~1.6 m3/min,保证喷嘴液体流速在142~201 m/s,此时喷嘴压降为15~36 MPa,可满足射孔要求。此外,根据喷嘴材料的冲蚀速率和几何形状对孔内流速分布的影响,设计喷嘴结构如图4所示,选用YG8(硬度HRA89)硬质合金材料,4 mm壁厚可满足至少5层射孔压裂的耐冲蚀性;此外,平滑过渡内壁可使液体过喷嘴的流速波动减小,从而降低喷嘴内动压力波动。

图4 喷嘴结构示意

图5 射孔排量与喷嘴压降关系曲线

2.2 护板结构优化

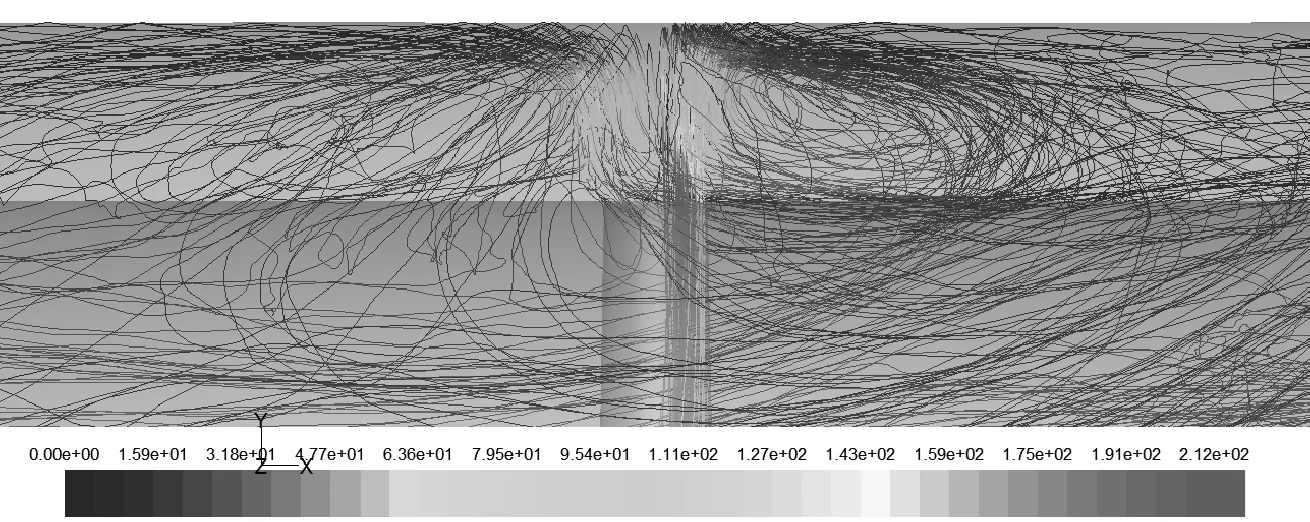

外部护板采用YG6x(硬度HRA91)硬质合金材料,圆筒形两半对接于喷枪外壁。根据质量守恒原理计算单孔喷嘴液体流速随压裂排量的变化,当液体排量为1.6 m3/min时,喷嘴处的液体流速最高可达206 m/s,如图3所示,此时颗粒在高速流体的携带作用下被加速,冲击套管壁面,达到射孔的目的。但是,由图6可以看出,在未射开套管和地层时,颗粒磨料撞击套管壁会返溅到喷枪本体外侧,对盖板形成强烈的冲蚀作用,造成喷枪外部喷嘴周围材料流失。由于喷枪与套管为圆柱体结构,所以射孔磨料反溅喷枪外壁呈现不规则近似椭圆形区域,轴向伸展长度大于径向伸展长度(如图6)。其中,喷枪外壁反溅冲蚀区域面积主要与套孔深度、射流速度以及固相颗粒质量有关,随套管射孔深度增大,液体在套孔中的反溅角度减小,从而喷枪外壁反溅冲蚀区域逐渐缩小;当射孔液流速增大时,喷枪外壁反溅冲蚀区域增大;颗粒质量增大,将会增大其运动质量力,受液体曳力影响将会降低,也会减小反溅冲蚀的区域。通过计算射孔排量1.6 m3/min时的反溅冲蚀区域(如图6),最大轴向反溅直径32 mm,径向反溅直径27 mm。

因此,对于外部防冲蚀盖板的设计,基于安全考虑,最大射孔排量设计为1.8 m3/min,此时轴向反溅直径39 mm,径向反溅直径32 mm。所以,设计喷嘴外两边护板各延伸50 mm。由于盖板选用YG6x硬质合金,冲蚀速率与喷嘴相近,所以选用4 mm壁厚弧形硬质合金盖板,保护喷枪本体。

图6 排量1.5 m3/min、含砂量150 kg/m3时基液和颗粒速度等值线

3 结语

设计了一种用于水力喷射压裂的新型可调角度式水力喷枪,其利用液压驱动内部动件做周向运动,根据偏梯形齿错位啮合原理,达到改变喷嘴周向角度的目的。此外,对于喷枪的关键部件(喷嘴及外部护板)进行了优化设计,确定了射孔工艺及喷嘴尺寸、增加了硬质合金外部护板,并确定了其尺寸,以保护喷枪本体外壁,从而增加喷枪的使用寿命。该喷枪具有使用方便,可根据需要进行角度调节,对目标地层进行射孔压裂,一次下井多段施工等优点。