非海洋平台环境下海洋双井口井架载荷试验装置设计

2刘宏亮2高超杰侯晓东2

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002; 2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

双井口井架作为海上钻井平台的关键装备,除了具有常规井架安装游吊系统、顶驱、自动化工具,起升和下放钻具、套管、隔水管和水下器具等特点外,双井口井架的两套游吊系统还具有平衡重载和轻载、减小设备总体尺寸等特点,经相关文献研究统计,双井口井架可节省作业时间21%~70%。基于双井口井架极大提高作业效率的特点,目前新设计建造的深水半潜式钻井平台和钻井船基本都配置双井架,并且逐步投入使用。加速发展我国深海石油勘探开发的技术装备,双井架技术是一个关键环节[1-7]。

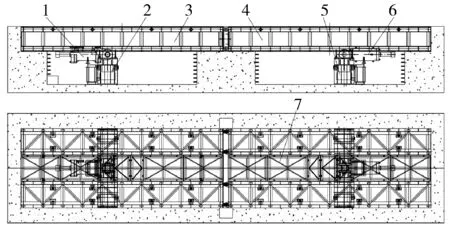

宝鸡石油机械有限责任公司设计了一套HJJ1150型海洋动态双井口井架(以下简称双井口井架),如图1。该井架最大钻井深度15 000 m,主、副井口井架最大钩载均为11 500 kN,并且具备设备布局合理、钻台空间大、维修方便,可大幅提高钻井作业效率等特点。笔者针对该双井口井架的结构特点和实际作业工况,设计了一套试验装置,用于双井口井架在非海洋平台环境下的载荷试验与研究,确保其在海洋平台环境下作业的安全性和可靠性。

图1 HJJ1150型海洋动态双井口井架结构

1 试验装置设计要求

1.1 设计原则

双井口井架载荷试验装置在满足HJJ1150型海洋动态双井口井架载荷试验要求的基础上,依据“性能先进、工作可靠、使用安全、运行经济”的原则进行设计。在充分模拟双井口井架在海洋钻井工况时主、副井口载荷传递到双井口井架主体上的情况,优化设计,保证其既具有足够承载能力,又兼顾了经济性[8]。

1.2 设计条件

双井口试验装置的设计主要取决于被试产品的结构形式、钻井工况时的最大载荷值、载荷分布以及被试产品与试验装置的连接等。

设计要求:无钻台情况下,HJJ1150型海洋动态双井口井架能在试验装置上安装;能够同时加载、差异化加载,即,主井口施加11 500 kN静钩载,同时在副井口施加6 750 kN的静钩载;逐级加载测试完成后,重新在副井口施加11 500 kN静钩载,同时在主井口施加6 750 kN的静钩载。

1.3 双井口井架关键技术参数

最大钩载 11 500 kN+11 500 kN

井架有效高度 64 m

井架底部尺寸 25.8 m×10.5 m

井架双井口间距 18 m

2 载荷试验要求

载荷试验是模拟双井口井架在作业工况时主井口达到最大11 500 kN、副井口达到最大6 750 kN的承载情况,加载过程中采集双井口井架关键点位的应力数据,两侧加载装置逐级加载到最大钩载后缓慢卸载到0 kN。待双井口井架恢复变形后调整加载数据,重新对副井口加载到最大11 500 kN、主井口加载到最大6 750 kN,依照前一次的加载程序逐级加载并采集应力数据。由此完成双井口井架的载荷试验,然后对加载过程中的应力数据进行输出、最终形成试验报告。

3 双井口井架载荷试验装置总体设计方案

3.1 双井口试验装置技术参数

根据试验要求,双井口试验装置至少由4部分组成,分别满足HJJ1150型海洋动态双井口井架在试验台上的安装、载荷施加、载荷传递、应力采集及结果输出。主要技术参数:

最大静载荷加载能力 13 000 kN+13 000 kN

试验装置外形尺寸 31.2 m×6.03 m×4.42 m

3.2 双井口载荷试验装置结构方案

双井口载荷试验装置由左右两套结构相同、承载能力相同的井口加载装置构成,每套井口加载装置主要由加载梁、承载梁、加载油缸及配套控制系统等组成。

1) 该种方案的好处在于能够将11 500 kN垂直载荷转化为被试产品与试验装置组成系统的内力,由此将大幅降低试验过程对周围地基的承载要求和整体制造成本。

2) 承载梁采用实腹结构与桁架结构相结合的方案,满足承载要求的同时降低了承载梁的生产制造难度;承载梁双梁结构增大了加载装置与安装底座之间的接触面积,并且两段式结构也解决了超长件运输困难的问题。

3) 可移动式的加载梁不仅适用于常见六支腿式、八支腿式海洋双井口井架载荷试验的要求,也适用于自升式单井口井架、塔形井架、常规陆地钻机等的载荷试验要求,扩展了双井口试验装置的适用范围。

4) 两套井口加载装置能够轻松实现两侧油缸的同时加载和差异化加载的要求,并且都能达到最大13 000 kN的加载能力;集成了动力源和控制系统、数据显示、数据采集功能的移动控制房,方便现场试验时设备的安装和使用。

3.3 双井口井架载荷试验步骤

HJJ1150型海洋动态双井口井架为首次研发产品,必须进行11 500 kN的最大钩载载荷试验,验证双井口井架主体的承载能力和整体结构稳定性,也是对双井口井架设计和制造过程的检验,为该种结构的理论计算和有限元分析结果提供准确的试验参考数据。试验装置结构如图2所示。

双井口井架载荷试验操作步骤:

1) 将相当于海洋平台甲板的工装安装底座安装在双井口井架试验装置上。

2) 从下段开始逐件将双井口井架组装起来,并且利用工装天车代替产品配套的天车补偿装置。

3) 钻井钢丝绳穿入游吊系统后,通过连接工装将游吊系统连接到加载装置油缸上;与此同时,双井口井架主体关键测点的应力采集装置、参照点坐标标识等也必须安装到位。

4) 钻井钢丝绳一端固定在工装安装底座上、另一端通过张紧装置将游吊系统张紧;为了使钻井钢丝绳充分张紧,通常要求传到游吊系统的钢丝绳预紧力必须达到800~1 000 kN。

5) 再次确认各部件连接到位、人员到位后,开始按照试验大纲要求逐级对双井口井架两侧的井口进行加载,加载过程应均匀、缓慢,直到两侧井口都达到要求的最大钩载;数据采集系统依次记录各钩载值时的应力数据、检验人员依次记录相应的井架主体变形量。

6) 主井口最大载荷11 500 kN、副井口最大载荷6 750 kN加载完成后,缓慢卸载到0 kN。间隔一定时间后按照试验大纲的要求进行副井口最大载荷11 500 kN、主井口最大载荷6 750 kN的加载试验,直至完成所有试验检测项目。

1—工装天车;2—双井口井架;3—钻井钢丝绳;4—游车;5—连接工装;6—工装安装座;7—双井口加载装置。

4 液压加载控制系统设计

液压加载控制系统除了实现远程自动化操作、精确控制油缸载荷外,还应保证液压系统的小载荷低压稳压和大载荷高压保压的功能;另外,液压加载控制系统中还配备了压力采集、载荷数据显示、试验报告输出等设备,从而提高了试验装置的自动化程度和安全性,如图3。

1—液压站;2—压力表;3—压力变送器;4—数控系统;5—手电双控换向阀;6—手动泄压阀;7—比例溢流阀;8—电磁换向阀;9—手动调压阀。

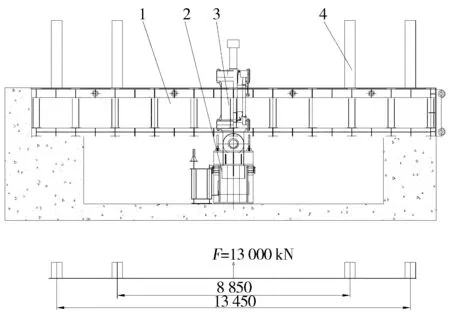

5 加载梁和承载梁设计

加载梁用于加载油缸的安装,并且横置于地坑下部;试验时加载梁两端的上表面与承载梁下表面相接触,加载油缸收缩时通过接触面将载荷传递到承载梁上。承载梁放置在地坑中,其上表面与周围地面相平齐,是双井口载荷试验装置的主承载部件,具有抵抗弯曲变形、传递试验载荷、转化受力方式的作用,总体结构如图4。

1—加载油缸Ⅰ;2—加载梁Ⅰ;3—承载梁Ⅰ;4—加载梁Ⅱ;5—承载梁Ⅱ;6—加载油缸Ⅱ;7—辅助梁。

5.1 关键部件有限元分析

基于大型有限元分析软件ANSYS对最恶劣使用工况时的双井口试验装置一侧井口的主承载梁和下部加载梁的受力进行了计算分析。

双井口试验装置加载梁所要适应的最恶劣工况为大跨距单井口钻机的加载试验,该试验工况时内侧开档中心距8 850 mm,外侧开档中心距13 450 mm,最大钩载为13 000 kN,如图5所示。

1—承载梁;2—加载梁;3—加载油缸;4—钻机底座梁。

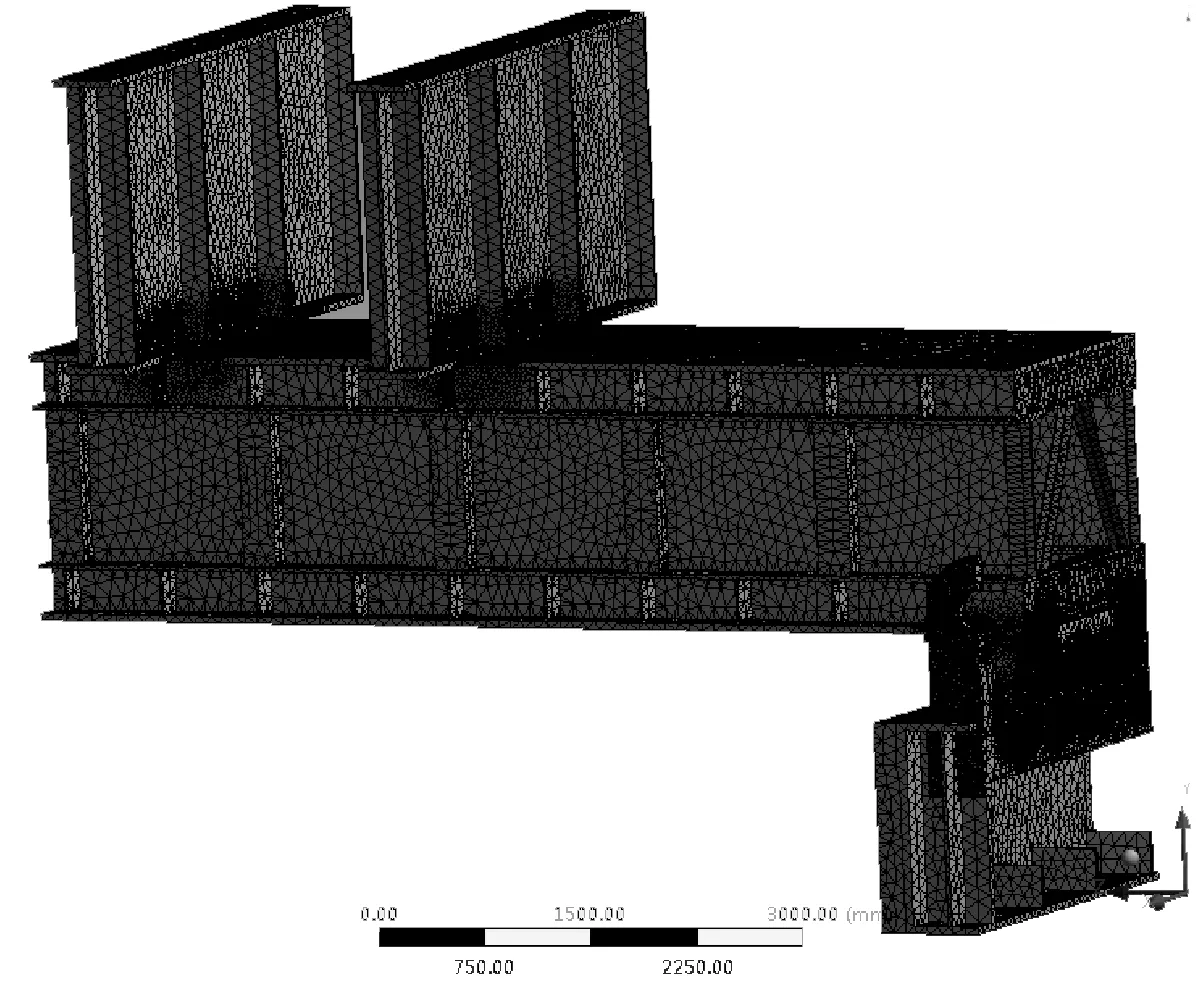

根据上述工况条件和试验装置结构的对称性建立了单侧井口1/4有限元加载模型,如图6~7。

1) 有限元模型采用四面体网格,单元类型选用带中间节点的Solid186实体单元,以减小四面体网格的刚性。

图6 加载装置1/4计算分析模型约束

图7 加载装置1/4计算分析模型网格划分

2) 各对称面均采用对称约束。

3) 在有限元分析中,零位移约束为绝对的刚性约束,对应力分析结果影响较大,这和实际情况有所不同(绝大多数约束为弹性约束)。由于刚性约束边界只影响附近小范围的应力分布,为了提高分析结果的准确性,根据圣维南原理,可使模型的约束边界远离所关心的关键区域。基于该原则,建模时将承载梁上部的钻机底座加高到3 m,然后对其上表面进行约束,这样处理之后,钻机底座刚度对承载梁接触面处位移变化的影响可以忽略不计,如图6;因此,查看计算结果时只对加载梁和承载梁进行分析判定[10]。

4) 钻机底座与加载梁之间、加载梁与承载梁之间均采用接触的模型,设置了相应的摩擦因数;并且对接触位置网格进行了局部细化,进一步降低了约束对计算结果的影响。

5) 1/4载荷施加在加载梁连接耳座的销轴孔上。

5.2 结果分析

加载装置的加载梁和承载梁在大跨距、13 000 kN最大载荷工况试验时,可采用钢结构设计中关于受弯构件(梁)的计算和设计的方法来进行校核。校核结果显示:承载梁中心面处的最大合成应力为151 MPa,而承载梁上所有材料均为Q345B,该材料的屈服极限为325 MPa;因此,承载梁主体手工计算结果的安全系数为2.15,满足强度要求[9]。

有限元分析结果如图8~9。加载梁主体中心面位置处的应力为140~175 MPa,与经典方法计算的结果接近,由此证明有限元模型和分析方法是合理的。

图8 加载梁应力分布云图

图9 最大应力位置点

图9中显示了最大应力位置,该处位于加载梁油缸连接耳座根部,属于焊缝连接处,最大应力约为261 MPa。出于安全考虑,加载梁的连接耳座在设计之初就选用了屈服强度为530 MPa的高强度材料,具有2.03的安全系数。所以加载梁满足设计要求[11]。

6 结论

1) 针对HJJ1150型海洋动态双井口井架设计的双井口载荷试验装置,自动化程度高、操作简单、安全可靠,可以满足双井口井架安装,同时满足加载、差异化加载、数据显示、数据采集的试验要求。

2) 有限元分析和经典方法计算的结果均表明,本文设计的双井口井架载荷试验装置的强度可以满足该双井口井架的载荷试验要求。

3) 通过现场试验,验证了双井口井架产品的承载能力、整体稳定性,还验证了双井口井架试验装置的安全性和可靠性,为海洋装备产品、试验工装的研制提供了良好的参考依据。由此证明双井口载荷试验装置可用于非海洋平台环境下双井口井架的载荷试验与研究。