显示面板制造业中物料管理系统的设计与实现

夏晶晶 李伟 杨久莉 张洁

[摘 要] 针对某显示面板制造车间在生产过程中使用到的物料使用传统台账方式管理、物料履历不可追溯、易造成品质事故的现状,提出了在MES里集成线上物料管理模块,通过物料的状态管理、预处理流程管理,结合与仓储管理系统(WMS)联通、与MES中在制品进行关联,实现了物料在线上的全生命周期管理,物料信息数字化、透明化、精细化管理,达到账实一致,减少品质事故发生,提高生产效率。

[关键词] 物料管理;制造执行系统;显示面板制造

doi : 10 . 3969 / j . issn . 1673 - 0194 . 2019. 17. 024

[中图分类号] F273;TP311.5 [文献标识码] A [文章编号] 1673 - 0194(2019)17- 0055- 04

0 引 言

产能和良率一直是显示面板行业工作的重中之重。显示面板需要按订单设计和生产,有着产品型号多,小批量生产的特点[1];同时,为节约成本,多种物料二元化,制造部门需要管理越来越多种型号和种类的物料。一方面,备料不及时或者备料出错,切线时间增加,影响工厂产能;另一方面,用错物料,或者物料原材存在质量问题,与材料关联的产品质量风险批次不能精确划分,影响产品良率。线下人工台账管理的传统物料管理方式已经不能满足企业越来越复杂的生产过程。本文以某工厂存在的实际问题,提出以MES为基础的线上物料数字化管理方式,通过各种方法涵盖了物料从仓库领料到产线消耗的全生命周期管理。包括线边库位库存管理、备料流程管理、自动计算、标签管理、系统防呆、关联产品、历史记录追溯等方式,进而提升人员效能,保证物料账实一致,减少错料、漏料等事故的发生,为工厂的产能和良率保驾护航。

1 需求分析

经过对制造部门提出的需求加以分析,并且多次到产线车间实地考察,观察作业员的工作流程和工作方式,发现线下台账管理物料的方式存在以下问题:

(1)物料领取到产线。物料种类多,厂家来源、线边库存靠人工手动记录;多个物料货架、冰箱没有库位管理,查找物料浪费时间;生产日期和保质期人工管理疏漏多,无法做到先进先出,造成物料浪费。

(2)线边备料过程。多种物料在投入使用之前需要预处理,例如解冻、脱泡、混合、填充等。预处理的过程需要严格把控,例如解冻次数、解冻时间需要严格管理,混合的多种物料型号和重量计算全部人工查找和记录,容易产生备料出错的事故,导致切线时间增加,影响产能。

(3)物料投入使用。备好的物料没有库位记录、时间记录,需要物料上机使用时,全靠人员确认纸质记录,查找确认信息存在用错、用混物料的风险,进而影响产品质量。上机的物料,无法与正在生产的产品产生关联。

(4)物料使用完成。物料下机时,物料状态、数量、寿命记录不及时,无法精确计算Loss,物料下机之后的位置没有记录,再次查找或者使用时情况不明。

(5)追溯分析。在对产品进行不良分析时,无法将物料信息与生产数据进行关联分析,一方面,无法获知产品批次用到的物料批次;另一方面,无法获知有问题的物料使用在了哪些产品上,找不出精确的风险批次。

2 线上物料管理系统的设计与实现

2.1 系统架构设计

MES系统的核心是负责车间生产的管理和调度执行,即保证生产的正常高效运行是第一要务[2]。系统设计的初衷是为了解决显示面板生产过程中用到的物料线上记录问题,所以考虑把物料管理系统集成于MES系统里,第一,使用同一个后台处理程序可以方便地记录物料上机使用的设备,使物料與产品发生关联,自动记录物料状态、寿命、用量;第二,车间作业员使用OIC查看和管理车间里产品的生产过程,使用同一个OIC客户端管理车间里的物料,可以简化作业员的工作流程;第三,MES系统与ERP、工程数据库(EDB)、WMS等系统的交互方式已经存在且已运行稳定,对于物料信息从仓库领取、物料数据的展示及分析提供了有效方便的途径。系统架构设计如图1所示。

2.2 系统功能

(1)WMS与MES联通。物料的一些基础信息,如厂家、批次、重量、生产日期、保质期等WMS系统中已经存储,使用DBLink从WMS中获取物料的基准信息,可以省略作业员记录基础信息的部分;可以在OIC中查看仓库相关物料的库存;还可以验证WMS出库的信息是否与MES入线边仓的信息实物是否一致。

(2)线边仓库管理。给车间里的货架、冰箱等线边仓库位编号,物料入线边仓时有码的扫码生成物料ID,没有码的物料系统自动生成物料ID,并自动打印二维码标签贴在物料包装上,做到线边仓账实一致。

(3)预处理流程管理。解冻、脱泡、混合、填充、组装、更换等上机之前的预处理操作,是传统人工台账管理物料的黑盒部分,也是系统管理的重点和难点。使用系统只需每一步在OIC界面上扫描物料ID,选择少量必须要记录的条件,系统自动记录物料当前的状态, 自动计算解冻时间、混合物料配比等等信息,避免人工参与。系统配置标签打印机,系统记录下来的信息可以打印半成品标签,贴在半成品包装上,协助预处理流程管理的有序和一致。

(4)防呆验证管理。需要提前维护好每个型号的产品使用的物料型号,预处理时系统自动显示物料种类、物料型号、配比量,可以有效减少人工计算导致的错误;物料上机时可以验证物料使用的产品型号、设备、保质期、寿命等等,有效减少用错料、备错料的事故发生。

(5)绑定产品管理。物料上机时需要选择上机的设备ID,MES系统中有详细记录显示面板产品的设备ID,通过设备即可使物料ID与产品ID产生关联,物料数据拿到EDB中可进行关联分析。

(6)物料别Loss管理。关联ERP中的物料BOM信息,使用系统中从WMS领取的物料总量,可以计算出车间物料Loss。

(7)物料动态盘点。OIC提供查看界面,可以实时查看各线边库位的实际库存,可以按生产日期排序,做先进先出管理。

(8)物料历史追溯。以上物料的每一步操作,都会根据物料ID记录操作的时间、状态、重量、位置、相关联的物料、事件名称、操作的作业员工号等等信息,以此实现物料的历史记录追溯,可以根据物料ID查看物料的每一步操作。

如图2所示为系统管理功能。

2.3 系统实现

以封框胶预处理为例,系统OIC封框胶混合界面如图3所示。

3 线上物料管理系统效益分析

(1)节约工时。各种物料在信息录入、动态盘点、机打标签代替手写标签、账实核对、历史追溯、影响的切线时间等方面,总计节约工时3 090小时每年。

(2)动态盘点。OIC分别提供了线边物料盘点功能和线上物料盘点功能,共管理线边冰箱、货架、设备等176个,库位81 052个,实现线边仓透明化、动态盘点。过期物料高亮显示,可按照生产日期先进先出排序。

(3)防呆验证。系统验证物料过期时间、使用时间、寿命,产品型号与物料型号是否匹配,物料清洁状态、库位状态,批次验证等。系统上线之后半年内各物料错料次数为0。

(4)关联品质分析。正向可以查询一颗物料用在了哪些产品上,反向可以查询一批产品用到的物料明细,实现物料历史追溯查询,物料与产品品质关联分析。

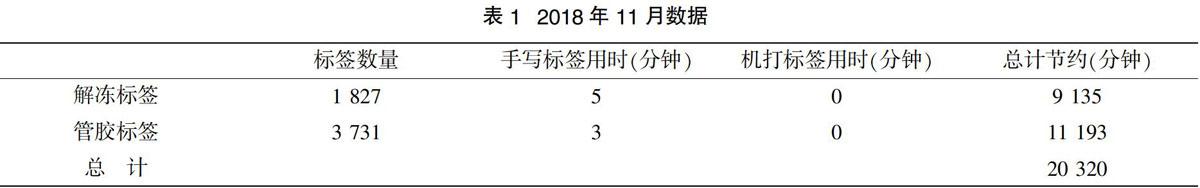

(5)标签管理。手写标签需要人工查找使用记录,再计算剩余寿命,所以耗时易出错。系统自动打印标签,寿命、型号、到期日期等信息自动打印在标签上。机打解冻标签、管胶标签每月可节约手写标签工时如表1所示。

4 结 语

本文針对某显示面板制造车间所存在的人工台账管理物料中所存在的问题,根据该厂的实际情况,设计了基于MES的物料管理系统。该系统可解决传统台账管理信息零散、易出错、信息滞后、无法追溯、无法与产品信息关联等问题,是企业实现自动化、信息化、智能化的基础,对于缩短产品周期、提高设备稼动率、提升产能、提高产品良率以及节约人力成本具有十分重要的意义。

主要参考文献

[1]翟军华,苏通.液晶面板制造业中制造执行系统的设计与实现[J].液晶与显示,2014,29(1):60-64.

[2]王洪娟,段季芳,王士侠.基于MES的售后产品信息服务系统[J].现代生产与管理,2015,228(5):153-155.

[3]杨久莉,石国玲.基于MES系统业务逻辑的性能优化[J].中国管理信息化,2016,19(16):59-60.

[4]刘红艳,何卫平,郝广科,等. 基于 MES的物料管理系统研究及实现[J].机床与液压,2007,35(8):29-32.