工业机器人在煤样样品分选中的应用研究

贺礼,喻清华,王皓

(湖南中南智能装备有限公司,湖南,长沙,410000)

20 世纪90 年代末期,国内煤炭分选技术还处于原始状态,其主要工作基本依赖人工操作的方式进行。受劳动强度大、作业时间长、人为参与多、环境和样品污染严重、过程管控难等因素的影响,样品的代表性、真实性难以保证。2000 年,随着国内外煤炭生产、加工利用和贸易的发展,各种有利于煤炭分选管理并能满足自动化、信息化、智能化的机械设备越来越受到社会的关注,同时,也对这些设备系统提出了更高效化、更智能化的要求。运用工业机器人技术在煤炭样品分选领域,极大地控制了劳动强度、杜绝了人为参与的影响、避免了环境和样品的污染、节约了人力成本、提高了效能管控。

1 工业机器人分选技术与应用

工业机器人分选技术以机器人为核心,综合了计算机科学技术、机械工程技术、电子工程技术、信息传感技术、控制理论、机构学、人工智能学、仿生学等多学科而形成的高新技术。运用工业4.0 创新技术和物联网技术,在智能系统的控制下,采用多关节机械手和多自由度的机械装置完美替代人工在分选区域进行作业。特别适用于煤炭采样和制样环节的样品分选工作,并形成了一套独立的、系统性的智能化产品。

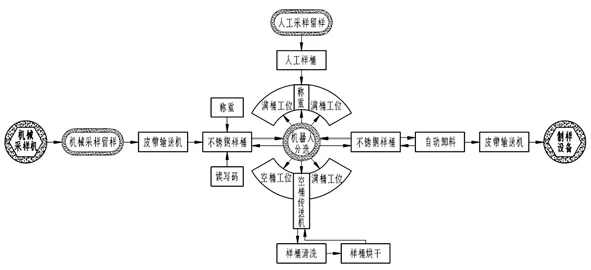

起初,人工和机械采样最终的留样通过样桶封装后,通过人工搬运和电动三轮车运输相结合的方式将样品运送至制样设备进行制样。本分选技术自动实现从汽车、火车、皮带采样机经破碎、缩分最终获得的留样通过皮带输送的方式进入到分选区域内,采用特制不锈钢煤样桶进行煤样收集,动态称重,读写码、自动封装、自动归批,自动分选,自动卸料至制样设备进行样品的制备。其布置模型如图1。

图1

2 工业机器人分选工艺流程

用于本系统的工业机器人分选技术可灵活满足机械采样机和人工采样获得的留样进行分选,可依据矿点、批次、车种、煤种、粒度、水分、热值等对采取的留样进行归批分选以适应制样设备。其机械采样和人工采样留样归批、分选、清洗作业流程如下:

机械采样归批作业流程:机器人随机调取清洗备用的样桶→进入皮带机下方工位→机器人取盖归位→样桶密封→RFID 读码装置识别芯片→煤样收集→动态称重→达到样桶容量后写码→信息上传服务器→机器人取桶盖封桶→机器人调取样桶归批到满桶工位。

人工采样归批作业流程:人工将样桶放入人工称重工位→称重→RFID 读码装置识别芯片→样桶写码→信息上传服务器→机器人调取样桶归批到满桶工位。

机器人分选作业流程:上级系统指令→机器人进入满桶工位进行取桶→编码识别→机器人将样桶调入自动卸料工位→机器人取盖归位→样桶自动卸料→皮带输送机→制样设备。

样桶清洗作业流程:样桶自动卸料完成→机器人取盖封桶→机器人将空桶送至空桶传送机→传送空桶至清洗区域→空桶清洗→空桶烘干→送至空桶传送机→机器人空桶接收位→机器人将空桶归位。

3 工业机器人分选技术系统要求及参数

机器人分选系统能够实现来自机械采样机和人工采取的煤样进行转运、装通、称重、开盖、封盖、读写码、存储、归批、分选、清洗、烘干等功能,能够依据所存煤样按照矿点、批次、车种、煤种、粒度、水分、热值信息原则将煤样进行分选后将煤样倒入下一级制样设备进行制样。

所有装桶、称重、开盖、封盖、读写码、样桶存取、样桶转运、倒桶等所有工作均由机器人完成。所有样桶存放在机器人外围的地面钢架上并具有定位功能,环形布置,数量可依据使用现场进行定制。样桶采用不锈钢304 及以上材质,厚度不小于1.2mm,形状为圆形,样桶底部设有RFID 电子芯片,芯片可采用中高频和超高频芯片,其工作频率为:中高频工作频率:13.56MHz,支持协议:ISO14443A;超高频频率定为862(902)~928MHz,支持协议ISO18000-6C,芯片可重复擦写,读写过程中无密码认证。

上级采样机留样皮带机是连接机械采样机和机器人分选系统的输送设备,包括接料斗、卸料斗、桶口密封装置,均采用不锈钢304 及以上材质,厚度不小于1mm。样桶接料时不洒煤、不漏煤,具有洒煤回收装置,皮带具有观察窗口,运行时不跑偏、不粘煤、不堵煤、不扬尘。

在线称重和人工离线称重装置最大称重不低于50kg,底部电子标签读写码装置读写成功率为100%。具有空桶出入工位,能将卸料完成的样桶送入该工位通过传送机送入空桶清洗区域进行清洗和烘干,并将烘干完成的空桶回传至出入工位,由机器人将空桶进行归位。

工业机器人可选用ABB、Fanuc、KUKA、等品牌,机器人臂展不小于6m,能够承载不小于30kg 的样桶和机械夹具。

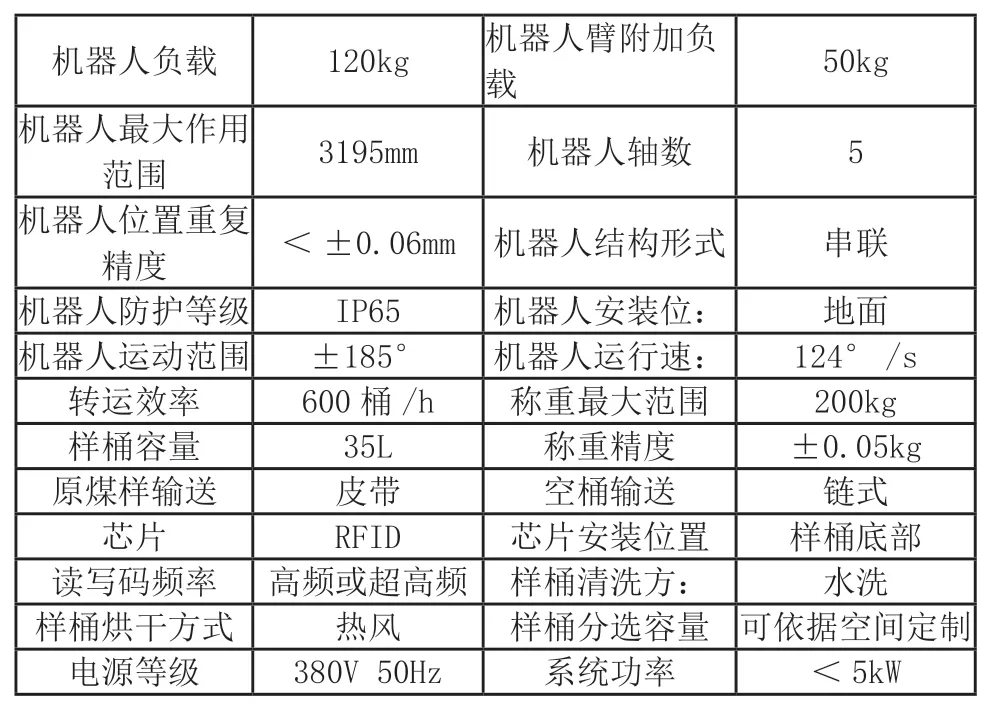

工业机器人分选系统可以与上级采样系统、管控系统,下级制样系统等进行连锁运行也可独立运行,可与各系统进行信息互传和共享并上传至管控中心,可接受上级管控系统的指令运行。工业机器人分选系统技术参数如表1。

表1

4 工业机器人应用特点

具有满足120kg 负载能力和50kg 附加臂负载能力,最长可满足3195mm 的工作范围,对于特殊性极高的要求,也能应对自如。

替代人工转运;能迅速提高生产效率和产量,减少人工搬运造成的出错。可全天候替代人工作业,节约大量人力资源成本,以机器换人,达到减员增效。

具有空心轴腕部,用于电气、气动管线敷设于内部,节省空间。修长、轻巧和紧凑的结构形式确保了较小的干扰轮廓和最佳的抓爪能力;底座纤细,安装面积小,适合在狭窄的空间有效使用;具有无与伦比的功率密度,可以实现更高的动态性能、更短的作业周期和更多的产量;全部控制通过触摸屏,操作简单。

专为高标准的转运作业而设计,结构简单,易保养,维修成本低;凭借其力量和动能可毫无问题地执行多个作业任务。

5 机器人分选系统应用设计图

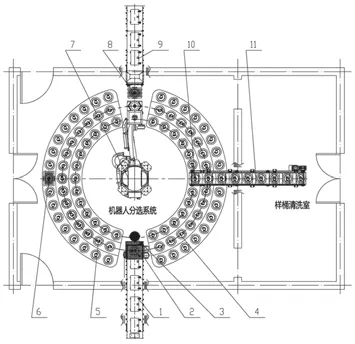

机器人分选系统以机器人为中心,采用发散式的整体布局方式,可有效依据现有场地的实际面积或空间进行定制化设计和规划。因机器人具有多维度空间的转运优势,可实现平铺式、立体空间式或两者相结合的方式进行布局。系统设计参考规划布局如图2。

图2

机器人分选系统在燃料智能化项目中整体规划参考图如图3。

6 应用效果分析

实现了企业安全、信息、经济效益三大提升:

在安全管理方面,突破传统人工转运,开创了煤炭样品分选自动化技术,完美呈现人与样品安全分离;从原始基础的手工作业,转变为全智能机器人控制作业,充分展现了人与信息的人性化隔离;科学有效地解决了原料储存、分选、转运各环节中存在的人为因素。

图3

在信息管理方面,由分级传递管理,提升至管控全覆盖。形成了实时有效的管理机制,确保了数据的精准追溯,规范了生产管理的过程控制,准确掌握了样品管理环节至关重要的信息,为商业结算及企业运营提供可靠依据。

在经济效益方面,由人工作业实现为自动化作业,降低了企业管理工作强度,改善了工作环境,提升了全员工作效率,降低了人工成本;由人工动态作业升级至智能机器人标准化作业,提升了精细化管理,减少了人为参与因素,杜绝了经济风险,达到了企业节能增效的管理要求。

机器人分选系统为燃料智能化项目整体解决方案开辟了新的管理思路,为企业把控了经营风险,巩固了安全保障,优化了运营成本。

7 结语

机器人在煤炭样品分选中的应用有效实现了燃料智能化项目全过程的连续化、自动化、智能化,减轻了劳动强度,提供了工作效率,完全避免了人为误差和错误。

机器人分选目前已形成完整的运行系统,可与上下级系统连锁运行,也可独立运行。将可在煤炭、电力、钢铁、有色、化工、矿业等行业内进行应用,所以既可以作为作业工具,又可以作为管理工具的机器人分选系统,将会受到市场的欢迎。