冲压模具表面电镀铬工艺研究及其应用

边超,王延慧,王磊,李广鹏

(济南卡车股份有限公司,山东 济南 250116)

随着汽车工业的发展,对冲压模具质量要求也越来越严格。目前市面上经常用到的模具材料主要就这几种:碳素工具钢、高碳高铬工具钢、高速钢等。常规的热处理技术只能适当地提高模具材料的强韧性,而表面处理技术能够全方面地提高模具的性能,使模具的生产寿命增加几倍甚至几十倍。现在我们国内汽车企业生产所使用的大型覆盖件模具一般都选择电镀铬提升模具表面的性质,所形成的电镀铬层不仅具有很好的性能(硬度高、耐磨性强、抗腐蚀性强等),而且厚度和结合程度也能满足生产需求。这也就让电镀铬在汽车模具的众多处理方法中能够脱颖而出,得到了认可。本文主要研究模具镀六价铬工艺参数的优化,从而提高模具的使用寿命。

1 实验原理分析

电镀法是通过电化学的原理,将金属层沉积到工件的表面上。首先要构造一个闭合的电路,一般将要进行电镀的模具工件和直流电源的负极相连接作为电镀槽的阴极,把要进行镀覆的金属(镀铬一般是使用铅版,铬以盐的形式存在于电镀液中)和直流电源的正极连接到一起,作为电镀槽的阳极。电镀液一般都为要镀元素的盐溶液,其中还要有一部分的添加剂保证电镀的充分进行,电路连通后,会在电镀槽的阴极(待镀工件)上出现想要镀的金属层。

2 实验材料的选择

本文实验所用材料主要有:进行镀铬的GGG70L,作为电镀阴极的铅版,配置电镀液的原料,试样处理过程中的各种处理试剂等(表1)。

表1 GGG70L 主要化学元素及含量

3 电镀时间对电镀铬效果的影响

电镀过程其实是金属离子还原成金属晶体而组成镀层的过程,因此,影响电镀铬层厚度其实就是影响电结晶的过程,电镀时间越长,沉积的厚度也就越厚。通过硬度检测发现,电镀铬层的硬度随着电镀时间的延长先增大,最终都基本趋于一个定值。一味地追求过高的表面电镀铬层的硬度,有可能会导致电镀铬层的内应力过高、脆性过大,从而导致电镀铬层的结合力与耐摩擦性能出现下降,或者是因为在电镀铬层中有过多的有机碳化物夹杂,最终导致电镀铬层的耐腐蚀性或者是其他的性能下降。在一定的范围内,电镀铬层的耐磨性不仅与表面的硬度有关系,还和电镀铬层的脆性和附着性有着很大的联系。进行摩擦实验得到的平均摩擦系数表明电镀时间为15min 的时候,平均摩擦系数经测量为0.5147,远远比其他工艺条件下形成的电镀铬层的摩擦系数要小很多。

通过观察对比发现,当电镀时间为10min 和15min 的时候,电镀铬层的质量是最好的。当电镀时间延长到20min和25min 的时候,电镀铬层的厚度得到了显著的提升,但表面质量却严重下降。所以,并不是电镀铬层的厚度越厚,它的质量也就越好。综合考虑电镀铬层的表面质量,10min、15min 这两个电镀时间都是可以的,但电镀15min 形成电镀铬层的厚度比较厚,所以15min 是最适合进行电镀铬处理的。

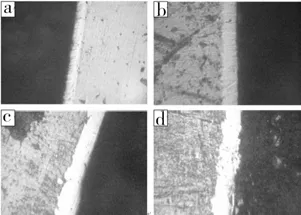

4 电镀温度对电镀铬效果的影响(图1)

通过实验观察发现,电镀铬层的厚度基本都是随着电镀温度的升高而增加。但是随着电镀温度的升高,电镀铬层的厚度在58℃之后逐渐不再发生变化,甚至出现了负增长的情况。电镀铬层的硬度随着电镀温度的升高而增加,但是随着电镀温度的逐渐升高,硬度的增速也逐渐变缓。

图1 不同电镀温度下形成电镀铬层在400 倍金相显微镜下结构图

通过实验发现,电镀温度比较高时,对应所形成的电镀铬层的厚度也得到了增加,造成这种现象的主要原因是,电镀的温度比较高,分子的扩散运动也就会更加快,Cr6+也会变得活跃起来,电镀过程中阴极的电流效率也就会得到提高。但是当镀液的温度超过某一个临界值的温度,所形成的电镀铬层的厚度就会开始减小。结合电镀铬层厚度与质量,通过比较发现,当电镀温度为52℃的时候,所形成的电镀铬层质量是最好的。

研究表明,电镀时间为15min、电镀温度为52℃时的电镀铬层试样的平均摩擦系数约为0.5147,远比其他的条件下形成的电镀铬层的摩擦系数要低,单从摩擦系数这个方面讨来论电镀铬层的耐磨性。那么,温度为52℃的时候,工艺状况是最佳的。

5 电流密度对电镀铬效果的影响(图2)

图2 不同电流密度下形成的电镀铬层在400 倍金相显微镜下的结构图

通过观察发现,电镀铬层的厚度随着电镀电流密度的增长先是出现增厚,但当电流密度超过15A/dm2之后,电镀铬层的厚度达到了一个临界值,电镀铬层的厚度基本上不再发生变化。

电镀铬层的硬度随着电镀电流密度的增长而逐渐增加,但是,在前期增加的速度比较快,后期厚度的增加速度逐渐趋于平缓,但还是有明显的增加。

通过观察分析发现,在15A/dm2、18A/dm2、21A/dm2这三种不同的电流密度的条件下,最终形成的电镀铬层的厚度相差不是太大,从而得出阴极的电流效率有一个临界的定值。如果阴极的电流密度太过于高,那么对应的它的效率也会比较高,那么最终所形成的电镀铬层的厚度也会不断增加,而当阴极的电流密度逐渐增大而超出了某个范围之后,对应得电流效率也达到了一个最大值,这时,如果还继续增加阴极的电流密度,它的效率也不会再继续发生变化了。结合电镀层铬厚度与表面质量,通过对比分析发现,当电镀的电流密度为15A/dm2的时候,最终所形成的电镀铬层的综合性能是最好的。

通过实验曲线看出,各种电流密度的条件下所形成的电镀铬层的平均摩擦系数以15A/dm2的时候最低。各工艺下磨损时的平均摩擦系数:电镀浓度为200g/L、电流密度为15A/dm2时形成的电镀铬层试样的平均摩擦系数约为0.5147,远远低于同等条件下电流密度形成的电镀铬层的平均摩擦系数。单从摩擦系数方面讨论电镀铬层的耐磨性,电流密度15A/dm2时,是最有利于形成好的电镀铬层的。

6 模具实际生产研究分析

通过综合分析,我们最终得到一组电镀工艺参数:时间15min,温度52℃,电流密度15A/dm2。按照最佳参数进行两套模具的电镀铬处理。通过跟踪测量这两套模具每生产3000 件时关键位置的粗糙度与硬度,发现在生产到48000 件的时候,模具表面的性质还是很稳定且满足工艺要求。

7 结语

(1)通过大量的实验研究与性能检测分析,最终得到了电镀铬工艺的优化参数为:电镀温度为52℃,阴极电流密度为15A/dm2,电镀时间为15min。

(2)采用优化后的工艺制备的电镀铬层的表面均匀,光亮、平整,无铬瘤、铬毛,微裂纹数量极少,无网络状裂纹质量高于其他工艺镀铬层。电镀铬层与基体间结合良好,试样镀铬层的厚度均匀,可以达到13.6μm。显微硬度相对较高,其值可以达到882.59HV。摩擦磨损试验结果表明,该镀铬层的失重量最小,平均干滑动摩擦系数为 0.5147,耐磨性能最优。

(3)通过对使用电镀铬最佳参数处理的模具进行生产追踪,发现在生产到48000 次时,表面质量仍然很稳定,且能够能满足技术要求,所生产的产品件也没有质量问题。