航空发动机精密零件去毛刺技术研究

张晶 韩彬 杜静

摘 要:航空发动机精密零件毛刺去除程度影响发动机的工作性能,相贯孔毛刺去除方法长期困扰生产。简述了磨粒流、电化学、磁力等工艺方法去除难加工材料相贯孔毛刺的加工机理和研究过程,系统分析和验证了采用上述工艺方法去除航空发动机精密零件相贯孔毛刺的关键和特点,为高质量、高效率的去除复杂结构精密零件毛刺提供了多种方法。

关键词:航空发动机;精密零件;去毛刺;相贯孔

中图分类号:TG176 文献标志码:A

0 引言

航空发动机是飞机的心脏,素有“皇冠上的明珠”的美誉,发动机零件以其结构复杂,材料难加工,加工精度高,工作环境恶劣而著称。喷嘴活门类零件作为发动机的性能构件,其加工精度、去毛刺程度直接影响喷油流量和方向,影响燃料燃烧效果,甚至影响发动机的推力。

近年来,随着机械工业的发展,高精度数控机床已广泛应用于发动机活门喷嘴零件的制造中,零件的尺寸精度得到了有效的控制,而材料的发展使零件的加工难度不断增加,产生的毛刺硬度较高,不易去除,内腔去毛刺成了长期困扰生产的技术难题。

1 去毛刺技术研究现状

目前,航空发动机零件去毛刺技术已得到较大的发展,对于车、加工零件表面的可见边缘毛刺,可在数控加工程序末端增加R0.2左右的倒圆程序去除,对于铣加工及孔加工零件表面的可见边缘毛刺,可通过编制数控加工程序及设计专用倒圆倒角刀去除,而航空发动机喷嘴活门类零件有较多相贯孔结构,且孔直径较小,工具难以深入,采用常规手工去毛刺的方法很难去除。而零件此处多为流道,毛刺如不去除将影响流通性,进而影響组件的性能。

2 相贯孔去毛刺技术研究

2.1 磨粒流去毛刺技术研究

磨粒流去毛刺技术是20世纪70年代发展起来的一种效率高、适应性强的去毛刺方法,原理是采用具有流动状态的黏性磨料,在压力作用下往复运动,挤压磨削被加工表面,从而将零件内表面、内部相贯孔及其他无法触及区域的毛刺去除以及抛光。采用磨粒流方法加工的表面均匀、完整,批量加工的零件一致性好,具有精确性、稳定性和灵活性的特点;而且由于磨粒流介质的弹性,磨粒在产生磨削作用的同时,还对加工表面产生挤压作用,从而可以获得较高的表面质量,有利于提高零件的疲劳性能;同时,采用磨粒流方法去毛刺通用性强,不受零件尺寸、材料的限制。

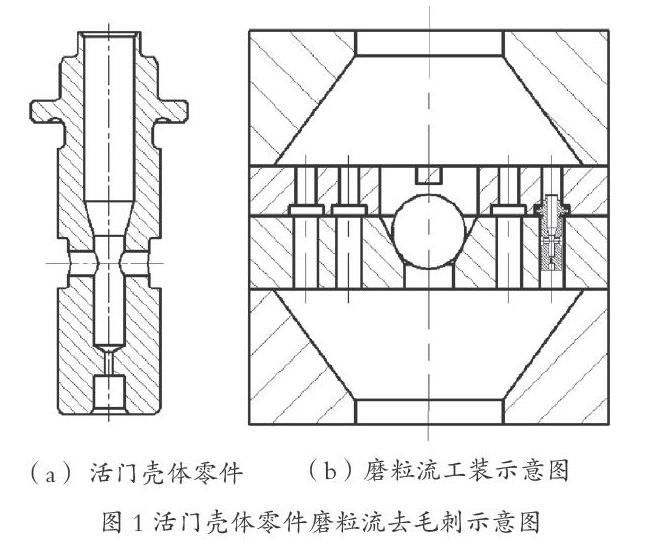

图1(a)为某型号发动机活门壳体零件,由于其内腔长期采用手工打磨的方式去毛刺,毛刺去除不净,且采用目视检查,内腔相贯孔处毛刺无法看清,残留的毛刺直接影响活门性能的稳定性。

磨粒流去除相贯孔毛刺的关键在于设计专用夹具,通过合理布局夹具结构,将一定数量零件安装在夹具上,既能够提高工作效率也可以保证加工的一致性。图1(b)为该零件磨粒流去毛刺的工装示意图,每次可同时加工32个零件。由于设计图要求零件孔的边缘保持尖边,如按常规方法设计夹具,使磨料双向流过零件,则台阶孔转接处及各孔边缘将被倒圆。通过设计单向阀结构,控制了磨料流通路径,使磨料仅能从上向下的方向流过零件,并根据零件尺寸与表面粗糙度的要求合理地配制了磨液和磨粒的比例,控制了磨削时间与循环次数,达到了在去除相贯孔毛刺的同时,保持零件孔边缘尖边的效果。

2.2 电化学去毛刺技术研究

电化学去毛刺加工是一种用于去除复杂壳体零件内腔孔毛刺、倒圆、抛光的非传统的工艺方法。基本原理是电极和零件之间有一定间隙(0.1 mm~0.2 mm), 通过电解液导电形成电流, 此时电极作为阴极, 零件作为阳极。根据阳极溶解原理, 使加工部位不断溶解、损耗, 达到去毛刺加工的目的。

采用电化学去毛刺的表面粗糙度最高能够达到Ra0.1um,普遍能够达到原始表面粗糙度的25%;倒圆半径R为0.03 mm~2.0 mm;加工孔径最小为φ0.6 mm;加工效率比手工方法提高10倍以上。

采用电化学方法去毛刺的关键在于确定电极结构和工艺参数,首先根据零件结构确定放电部位与放电间隙,然后根据工艺试验确定工艺参数,即电压和工作时间,最后固化参数。其主要工艺路线是配制电解液→加工电极→确定工艺参数→电化学去毛刺。

2.3 磁力抛光去毛刺技术研究

磁力抛光去毛刺技术是在非导磁性容器内放入一定比例的磁性磨料和微小零件的混合物。当外部磁场(非导磁性容器)旋转时,磁性磨料随着外部磁场的旋转而旋转,由于磁性磨料和零件的磁导率不同,微小零件和磁性磨料将产生相对运动,在一定磁场力作用下,磁性磨料会沿着磁力线方向形成“磁刷”,在零件表面产生一定的碰撞、滚压和刻划,从而实现对零件的抛光和去毛刺。

分别针对某型号发动机喷口零件和卡圈零件进行了磁力抛光去毛刺工艺试验。喷口零件尺寸较小,内部为发动机油路,精度要求高,主要作用是将通过内孔的燃油以一定的角度和流量喷出,燃烧后为发动机持续运转提供动力,若残留毛刺,则会影响燃油流量和喷油方向;卡圈零件外圆直径φ4.8 mm,内孔直径φ1.6 mm,经线切割形成开口,在发动机活门组件中起流量调节作用,若残留毛刺,则会影响装配质量与活门流量。由于上述2种零件尺寸较小,常规方法无法去除毛刺,因此采用磁力抛光去毛刺设备进行试验。所用磁性磨料为尺寸φ0.5mm×5mm的磨粒,抛光过程中形成了沿容器圆周方向的磁场,抛光时间为10分钟,抛光后采用超景深显微镜观察零件,能够明显发现喷口零件内孔及卡圈零件开口处毛刺被去除干净。

3 结论

1)磨粒流去毛刺技术已经广泛应用于航空、航天、电子、汽车及模具等制造业中关键零件的去毛刺、抛光及倒圆等。对于以相贯孔为代表的航空发动机燃油系统,可以针对磨粒流磨料的流动性特点设计专用工装,控制磨料进出方向及流量,实现既能去除孔边毛刺,又能保持尖边的功能。

2)电化学去毛刺技术的发展为今后去除复杂结构零件毛刺提供了又一有效快捷的途径,采用电化学方法可以去除深、小相贯孔处毛刺,可以去除电火花加工的方、圆孔内氧化色及孔口毛刺。

3)磁力抛光去毛刺技术能够有效去除精密零件孔口毛刺,对于手工抛光无法达到的表面,通过选用合适的磁场强度和工作时间,在磁性磨料的作用下,能够高效率地去除毛刺;对于与磨粒尺寸相近的微小零件,可以采用粉状磁性磨料,达到表面抛光和去除氧化色的效果。

参考文献

[1]陈曦,刘军.磨粒流技术在航天零件相贯孔去毛刺中的应用[J].金属加工(冷),2014(16):30-33.

[2]吕兴国,韩冰,陈燕.基于磁力研磨法对微型槽的精密研磨研究[J].航空制造技术,2016(14):93-96.