天然气压缩机底座与中体支撑一体化制造探讨

牟锐

(中石化石油机械股份有限公司三机分公司,湖北 武汉 430040)

往复式压缩机底座与中体支撑为压缩机组重要零部件,底座主要起承载往复式压缩机全部总成的作用、中体支撑主要对压缩机每一列中体起到支撑作用。曾经的底座与中体支撑为各独立结构,分别设计、制作后,待往复式压缩机主机就位于底座上,再通过焊接的方式配做中体支撑。其缺陷是焊接变形大,焊接应力不易消除,装配后支撑与中体连接面存在间隙,不利于减小主机振动和长期运行;配做中体支撑周期较长,为减少焊接热变形的影响,中体支撑与底座配焊后需等待半日,才可进行中体支撑与中体的后续的间隙调整等装配工作,以四列往复式压缩机为例,完成该机型的中体支撑装配需约1.5 天时间。

1 总体方案

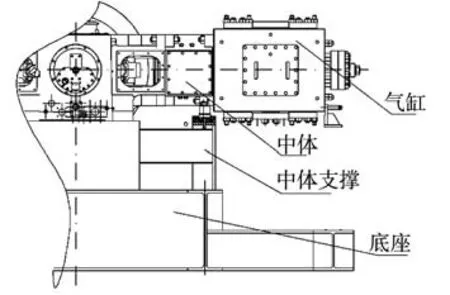

底座与中体支撑一体化设计,上底座与中体支撑体一同制作、热处理后再与下底座组焊、钻孔,可保证中体下支撑体孔位精度,便于后期与上支撑体一次装配成功,底座整体去应力后再回厂装配;主机就位于底座后,中体上支撑体与下支撑体孔位对中情况好、可实现一次装配成功,达到缩短装配周期目的;中体上下支撑体连接过程中利用中体支撑连接螺栓、中体顶丝产生一定预紧力,可有效地消除中体支撑间隙,达到稳固支撑效果。此技术通用性强,可推广。图1为底座与中体支撑装配图。

2 底座与中体支撑一体化设计

图1 底座与中体支撑装配图

底座与中体支撑一体化设计主要为:底座与中体下支撑体整体设计、制作,中体上支撑体单独成一体,分别通过螺栓连接的方式将中体下支撑、上支撑、中体连接,中体上、下支撑体间设置灌浆层和加厚垫片(加厚垫片可改善灌浆前上下支撑体间的压紧条件,消除装配累计误差),便于装配及机组运行过程中二次调整,可有效地降低主机振动,效果良好。底座与中体支撑一体化设计结构简图如图2、图3。

图2 底座与中体支撑一体化设计结构简图A

3 底座与中体支撑一体化制作

底座与中体支撑一体化制作方法主要为:底座与中体下支撑体整体制作时,与通常制作工艺相较,有以下不同之处。

(1)分别组焊完成上底座、下底座(往复式压缩机底座分为上底座与下底座);

图3 底座与中体支撑一体化设计结构简图B

(2)中体下支撑体上平面为加工面,上底座与中体下支撑体组焊完成后,应进行热处理退火,消除焊接应力。

①上底座与下底座找正就位后,点焊,复查就位尺寸,施焊完成;

②按照要求划中体下支撑体各孔位线,钻各处螺栓连接孔(此步可保证中体下支撑体连接螺栓孔位的准确性,避免了以往的先钻孔后焊接导致孔位错误的现象,便于后期中体上支撑体可下支撑体可一次性准确连接;

③底座吊装、运输过程中注意防止变形;

④底座回厂后(底座回厂前经锤击或时效处理,可有效地消除内应力),复查中体下支撑体加工面平面度;

⑤找平底座;

⑥主机总成装配完毕后,就位于上底座,各连接螺栓应可轻松穿入,复查机体水平度;

⑦按图要求装配中体支撑垫片,并按照标准力矩值的2/3 力矩拧紧中体连接螺栓,顶紧中体支撑体顶丝,复查机体水平(此步可保证主机总成处于水平状态时,各支撑垫片已有一定预紧力,便于消除间隙);

⑧通过主机顶丝,使主机整体上升0.03 ~0.05mm;

⑨灌浆;

⑩待浆料完全凝固后,松开主机顶丝,拧紧机体各地脚螺栓、中体连接螺栓。

4 结语

本次探讨的底座与中体支撑一体化设计与制作的方式,解决了支撑与底座配焊后焊接热变形大、焊接应力大导致支撑与中体连接面存在间隙的问题,同时将四列机组的中体支撑装配时间缩短至0.5h,提高中体支撑与中体配合精度、支撑自身强度、装配效率,有效地降低主机振动。