基于STM32单片机的液压动力系统监测仪设计

刘雪霞,谭业发

(1.中原工学院机电学院,河南郑州 451191;2.中国人民解放军陆军工程大学野战工程学院,江苏南京 210007)

0 引言

液压系统有功率大、运行平稳、响应速度快、易于自动化控制等特点,在机械设备中应用广泛[1-3]。液压系统机械结构复杂,内部运行状态难以进行监测,而且故障发生频率较大,对于液压系统正常维护以及故障的诊断造成一定的困难[4-5]。传统的液压系统监测主要依靠人工观察仪表的方式,速度慢、精度低、实时性差、可靠性低[6]。因此,提出设计一种基于STM32单片机的液压动力系统的检测仪,通过软硬件相结合的方式提高系统监测精度、实时性以及任务调度的能力,对于提高系统可靠性、智能化程度具有重要的意义[7]。

1 系统整体方案设计

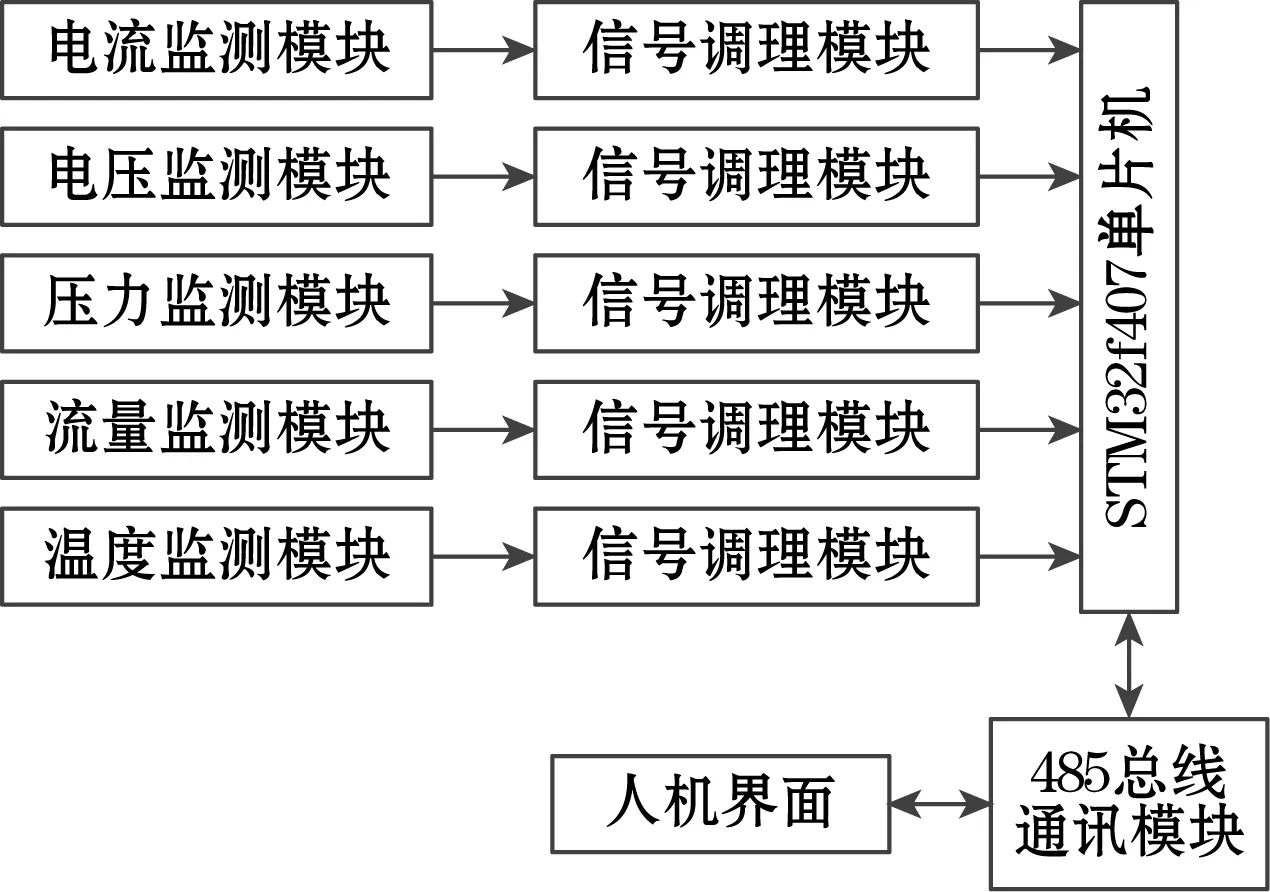

监测仪通过对液压系统中电机的电流、电压进行测量,间接地对液压系统工作状态进行监测;通过对液压泵输出口的油路的压力、流量、温度等参数的测量,对液压泵的工作状态进行监测。系统整体方案设计框图如图1所示。

图1 系统整体方案设计框图

2 系统硬件设计

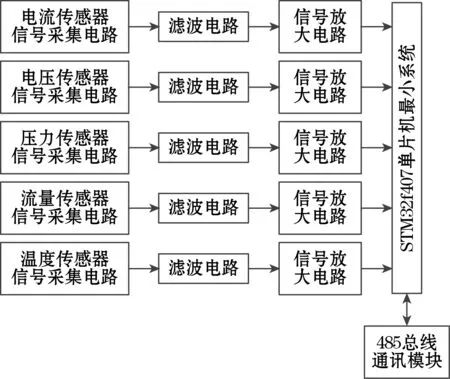

系统以STM32f407单片机作为系统的主控制器进行硬件设计,包括信号采集电路、滤波电路、信号放大电路、485总线通讯电路。其中,信号采集电路包括电流、电压、压力、流量、温度等传感器信号采集电路,测量电机的电压电流以及液压泵的压力、流量、温度;滤波电路主要对电压电流信号进行滤波,去除干扰信号;传感器采集的信号由信号放大电路进行调理,使其满足STM32f407单片机输入电压要求;485总线通讯电路负责STM32f407主控芯片与触摸屏之间的通讯连接。系统硬件电路设计框图如图2所示。

图2 系统硬件电路设计框图

2.1 电流传感器信号采集电路

由于系统中电机额定电流为5 A,在电机启停时,其峰值电压可达20 A,所以选择HNC-25LA霍尔电流传感器对电机电流进行实时监测。该传感器的额定测量电流为±25 A,输出的额定电流信号为±25 mA,其中在-38 V~+38 V电压范围内,输入输出电流成线性关系[8]。为了方便电流信号的测量,系统通过将传感器3引脚并联一个100 Ω电阻,使输出到滤波电路的电压控制±2.5 V之内,进行电流-电压信号转换。

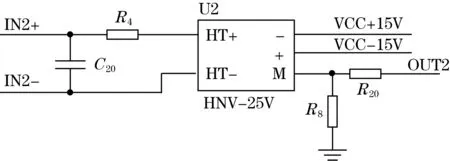

2.2 电压传感器信号采集电路

图3 电压传感器信号采集电路图

2.3 压力传感器信号采集电路

由于实验液压泵输出压力在0~40 MPa范围内,所以系统采用PPM-T222H液压压力传感器对液压泵输出压力进行实时监测。该压力传感器输出0~10 V电压信号,其测量精度小于±0.1%FS,满足系统精度需求[10]。

2.4 流量传感器信号采集电路

涡街流量计又称涡旋流量计,系统采用满管式涡街流量计KZMGWJ对液压系统流量进行实时监测,其应用范围较广,采用了流体震荡原理,可用于各种液体、石油、气体、饱和蒸汽等介质的测量[11]。该传感器测量范围为35~380 m3/h,测量精度为±0.5%,输出4~20 mA标准电流信号,所以在输出电路并联100 Ω电阻,使输出信号为0.4~2 V电压信号。

2.5 温度传感器信号采集电路

系统采用Pt100温度传感器对液压系统温度进行监测,其输出信号为标准的4~20 mA电流信号,测量量程为-20 ~120 ℃,测量精度为±0.5 ℃,完全满足系统需求[12]。所以在输出电路并联100 Ω电阻,使输出信号为0.4~2 V电压信号。

2.6 滤波电路

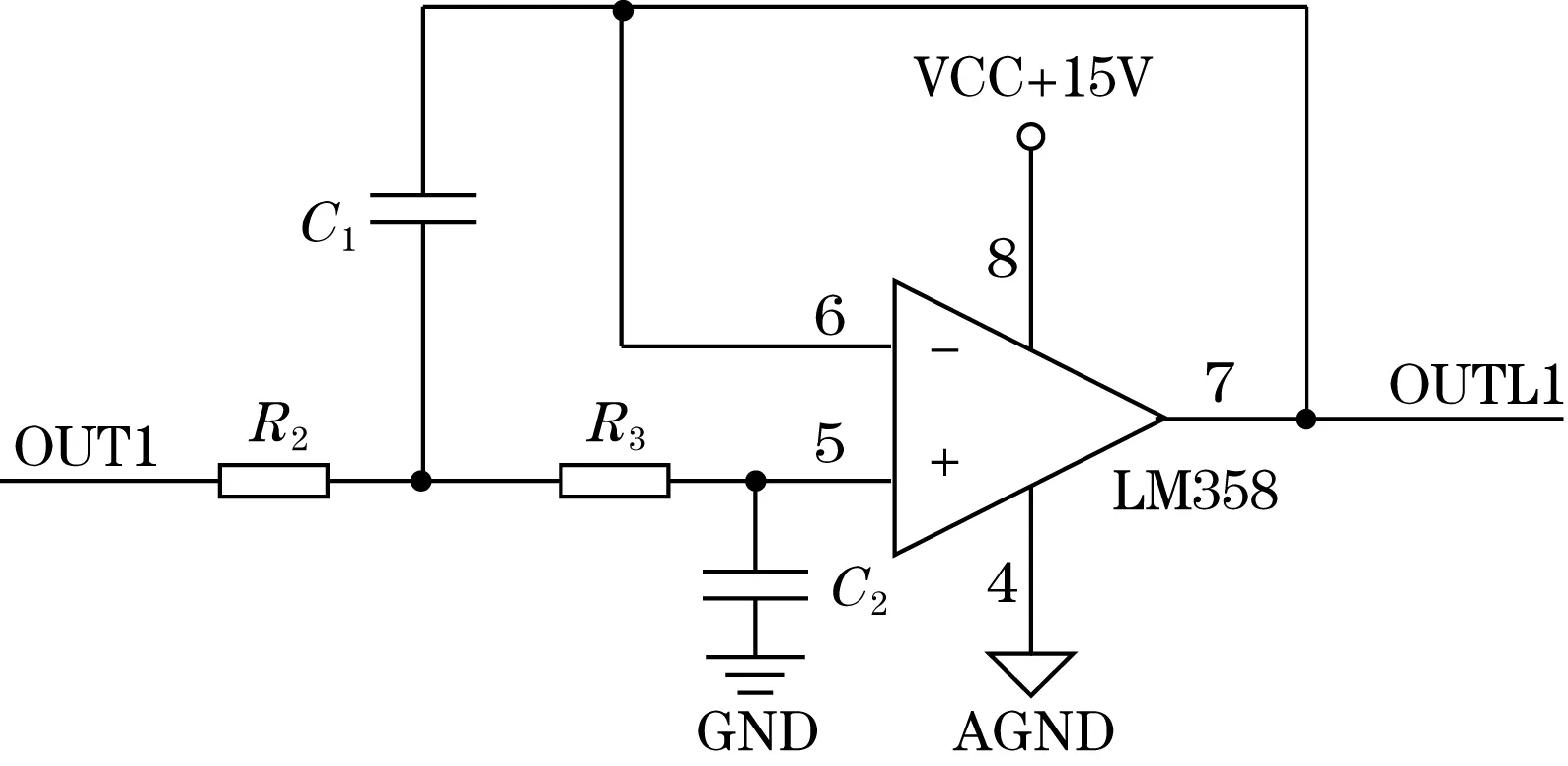

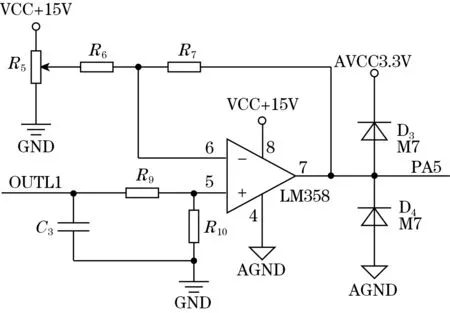

系统采用LM358放大器组成二阶巴特沃斯低通滤波器,可有效地滤除高频干扰信号,提高系统的抗干扰性,滤波电路图如图4所示。

图4 滤波电路图

2.7 信号放大电路

系统采用LM358放大器进行信号放大电路的设计,由于输入到信号放大电路的每一路信号电压不同,只需对相应电阻取值进行修改即可,所以只对电压采集电路对应的信号放大电路进行介绍,输出采用双二极管钳位电路设计,防止输入到单片机的电压信号超出单片机承受范围之外。信号放大电路电路图如图5所示。

图5 信号放大电路电路图

3 系统软件设计

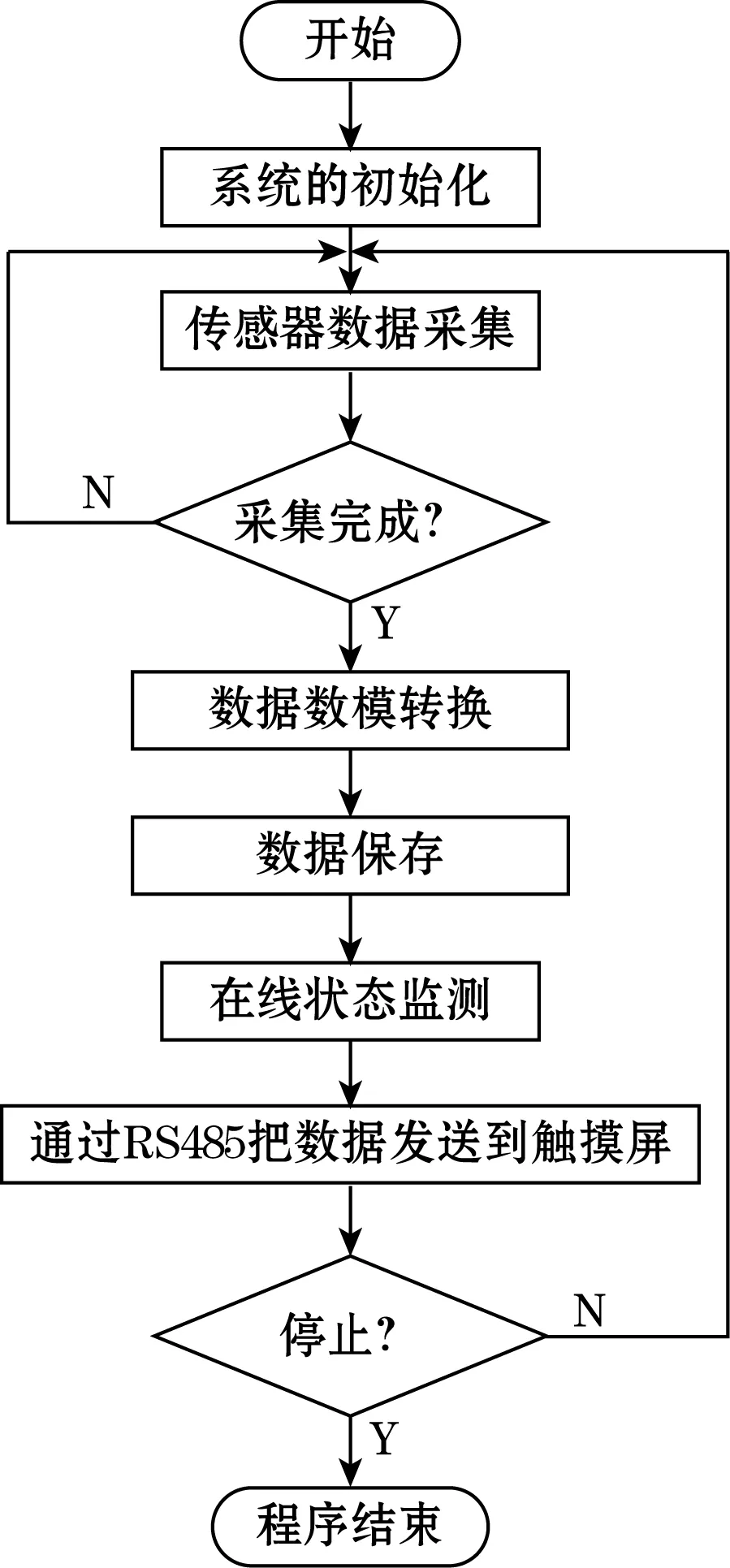

液压系统监测仪的软件程序设计包括下位机程序设计和人机界面设计。其中,下位机程序设计包括数据采集、模数转换、数据保存、在线状态监测、数据发送等。监测仪工作时首先是上电并完成系统参数的初始化设置,完成初始化之后对采集的传感器数据进行模数转换,当所有的传感器数据均监测一遍之后,将传感器采集的数据保存到单片机内存中,对传感器数据进行故障检测,最后将数据以及故障信息通过RS485发送到人机界面,在人机界面上实时显示检测仪状态信息,在没有停止按钮按下时,系统进入下一次循环。人机界面采用MCGS触摸屏进行设计。本地端程序流程图如图6所示。

图6 本地端程序流程图

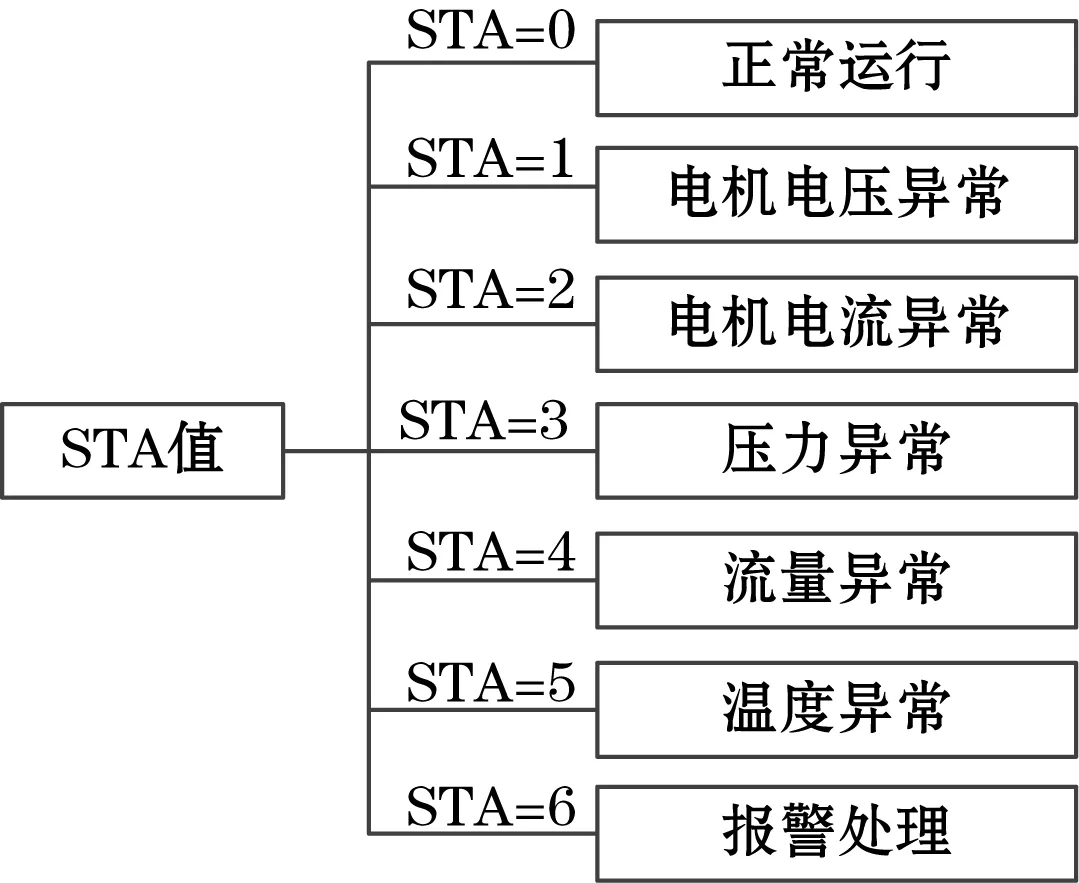

系统采用Free RTOS实时操作系统,系统根据液压系统性能进行任务制定、中断服务制定以及通讯任务制定。其中中断服务包括系统运行正常、电机电压异常、电机电流异常、压力异常、流量异常、温度异常、故障报警7个状态的切换,系统设置每隔15 ms对系统任务状态STA的值进行更改,系统根据STA的值切换对应的任务,系统任务状态切换如图7所示。

图7 系统任务状态切换

4 系统测试

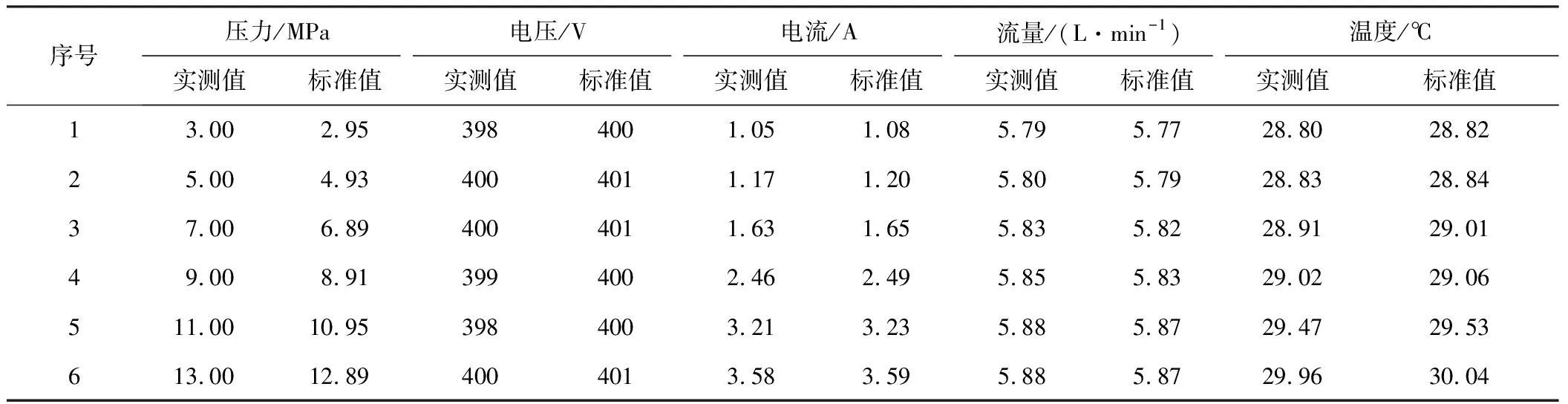

对系统进行性能测试,首先启动液压泵,调节电机的工作频率为50 Hz,通过调节伺服节流阀的阀门开度,对系统进行加载,测量各个参数随着压力变化时的值。采用万用表采集系统电机电压、电流信号,数据采集卡采集液压泵温度、压力、流量信号作为标准值。将这些标准值与触摸屏上显示的值作对比如表1所示。

由表1可知,电机的电流随着液压泵输出压力的增加而增加,最大误差为0.02 A,则最大引用误差为0.08%;电机电压变化幅度较小,比较稳定,最大误差为2 V,则最大引用误差为0.36%;伴随着实验时间的增加,温度出现上升趋势,最大误差为0.08 ℃,则最大引用误差为0.08%;流量出现微小变化,最大误差为0.02 L/min,则最大引用误差为0.32%;压力最大误差为0.11 MPa,则最大引用误差为0.44%。则最大引用误差为0.44%,满足系统1%的精度需求。

在工业现场,利用触摸屏对液压动力系统各项参数进行实时显示,显示效果图如图8所示。

5 结论

本文对基于STM32单片机的液压动力系统监测仪的软件系统和硬件系统设计进行了详细的描述,系统采用了模块化设计思想,系统硬件采用滤波、信号放大器对传感器采集的信号进行调理,提高系统的抗干扰能力,提高了采集精度,数据采集引用误差为0.44%,满足系统1%的需求;系统软件采用FreeRTOS实时操作系统,提高系统的调度能力;采用MCGS触摸屏对系统数据以曲线形式进行实时显示,提高系统的人机交互特性,方便对系统运行状态进行查看。

表1 模拟输出实验测试结果

(a)电机电压、电流实时监测图

(b)液压泵压力、流量、温度实时检测图图8 触摸屏显示效果图