160 km/h新型中速磁浮交通列车的车体强度分析

王国静 张福李 徐亚之 伊召锋

(中车唐山机车车辆有限公司产品研发中心,063035,唐山//第一作者,高级工程师)

磁浮交通列车车体设计一直是磁浮交通设计的难点,既要保证车体轻量化,以满足悬浮要求;又要保证车体强度较高以保障运营安全。本文以中车唐山机车车辆有限公司新研制的160 km/h新型中低速磁浮交通列车(以下简为“新型磁浮列车”)为例,对列车车体强度进行分析。

1 新型磁浮列车车体结构

1.1 车体断面

新型磁浮列车车体由大断面铝合金挤压型材焊接而成。车体断面设计为带有弧度的筒型形式,不仅能很好地利用车辆限界、提高载客量,而且流线型的外观更加美观。车顶平顶位置设有与铝合金型材一体成型的C型槽,用于安装空调。这种C型槽固结强度好,也便于空调的灵活安装调节。

根据结构要求,对新型磁浮列车铝合金车体进行了全新的设计[1]:受力很小的侧墙和车顶等部件,所用型材壁厚为2.3 mm,立筋厚2.0 mm,并在有C型槽位置处进行了局部加厚,以保证C型槽强度;受力较大的立柱及边梁等部件,所用型材壁厚为3.0 mm和4.0 mm,以保证强度需求。

1.2 车体结构

车顶采用高低顶的结构形式,其高顶在中部,平顶在端部。平顶能很好地实现车顶排水,便于空调的检修和维护[2]。几乎不受任何作用力的高顶采用薄壁型材,能很好地实现车顶轻量化。

端墙结构简单,采取铝合金型材与板材相结合的形式,工艺性好,质量轻。侧墙采用模块化设计[3],易于组装。

司机室为玻璃钢材质,采用整体出模的形式,其质量轻;司机室另一个特点是,通过车体上的C型槽,车体与司机室用螺栓连接,并采用结构胶密封,这样不会因焊接变形而导致司机室外观质量差。

车体总成最大的结构特点是大部件的连接:侧墙与车顶形成的筒形结构同端墙通过40 mm宽的连接板焊接。在装配中,车顶、侧墙与端墙可根据实际尺寸进行打磨,以保证车体总长。这种连接结构使车体总成有良好的工艺性,并大大提高了车体的制造精度和生产效率。

2 车体强度仿真计算与分析

2.1 有限元模型

图1为头车车体三维模型,图2为车体结构有限元模型。其中,车体结构主要采用四边形板壳单元,车体设备以质量单元的形式通过刚性单元施加在各自质心的位置,在车钩座、转向架连接及架车位处设刚性元。该有限元模型共包含772 268个单元、630 658个节点。

图1 头车车体三维模型

图2 车体结构有限元模型

2.2 边界条件

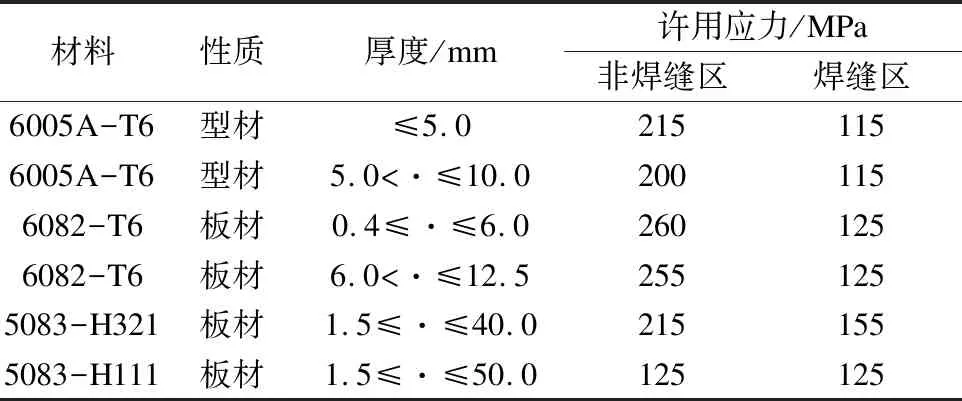

车辆的主要技术参数为车体强度计算提供了边界条件:带司机室的动力车车体长度为15 000 mm,车体宽度和高度分别为2 830 mm和3 465 mm。转向架总质量为10 t。不同载荷状态下的车体质量见表1。

表1 不同载荷状态下的车体质量

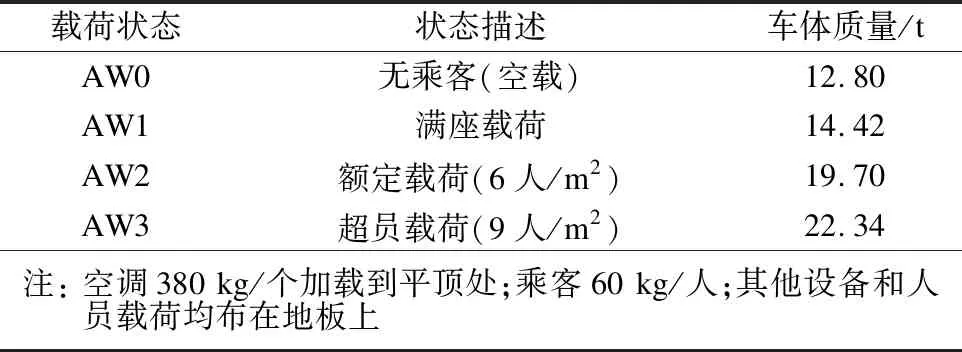

2.3 材料和许用应力

车体所用材料的静强度值必须低于材料的屈服极限。在应力集中区域,当载荷撤离后,车体不发生塑性变形。参考欧洲标准,铝的密度为2 700 kg/m3,弹性模量为710 00 MPa,泊松比为0.33,材料力学性能如表2所示[4]。

2.4 计算工况

参照EN 12663-1:2010《铁道应用-轨道车身的结构要求》,设定了10种计算工况(见表3)。根据文献[5-7],纵向压缩力取400 kN,纵向拉伸力取320 kN。表3中的工况4还需计算车体刚度。

表2 车体材料力学性能

表3 计算工况对应的载荷情况[5]

2.5 强度分析

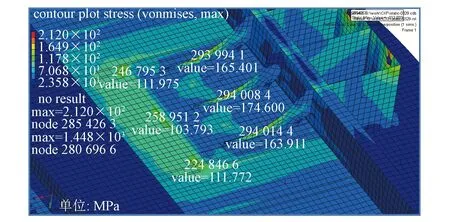

通过仿真计算,得到了10种计算工况下新型磁浮列车车体关键部位的最大应力值,如表4所示。

表4 各计算工况下的关键部位最大应力值

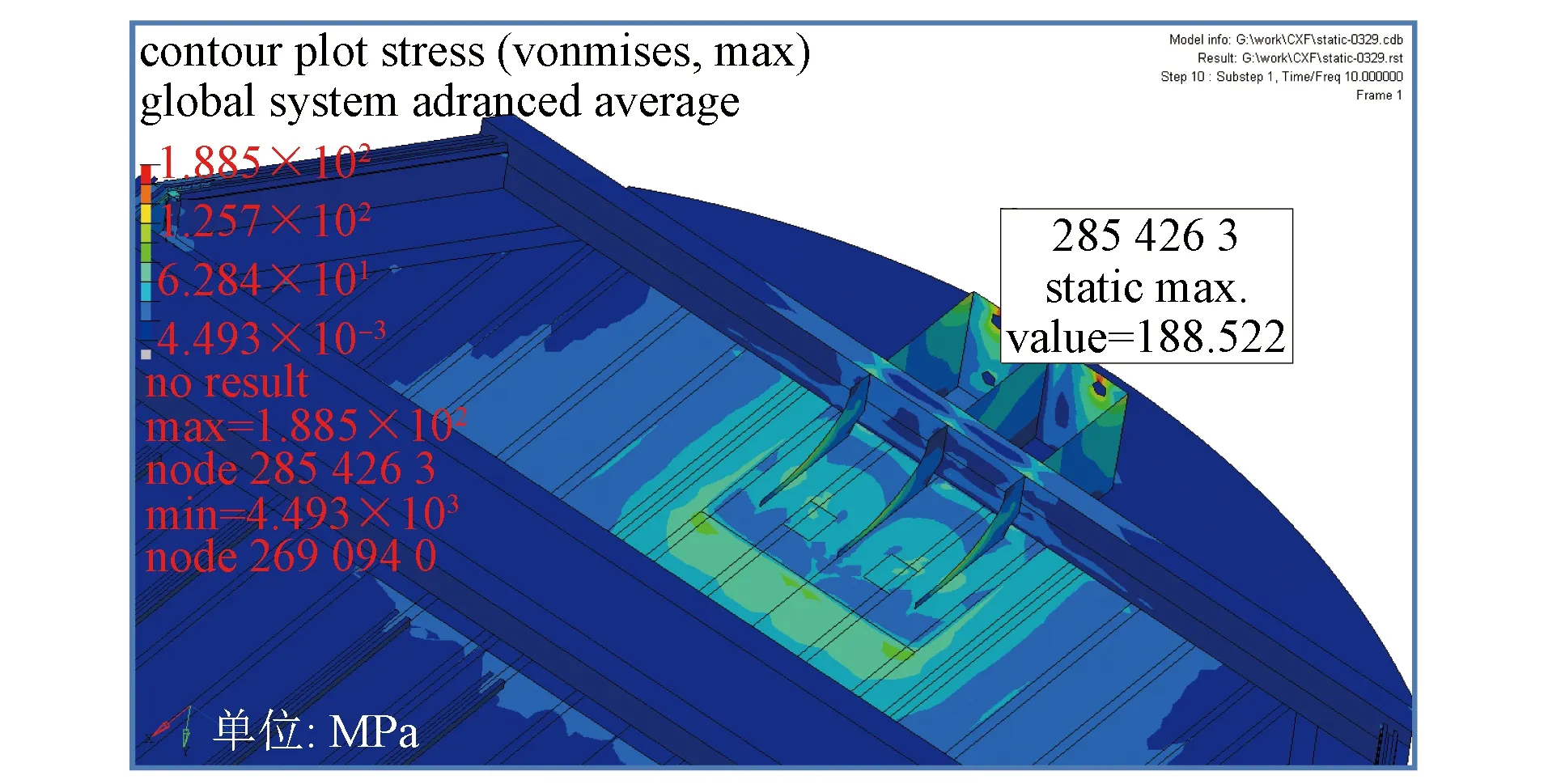

从表4可以看出,各工况下的车体强度均满足EN 12663-1:2010的要求。其中,车体典型部位的应力云图见3图及图4。

图3 车钩区域焊缝应力云图

图4 车钩区域母材应力云图

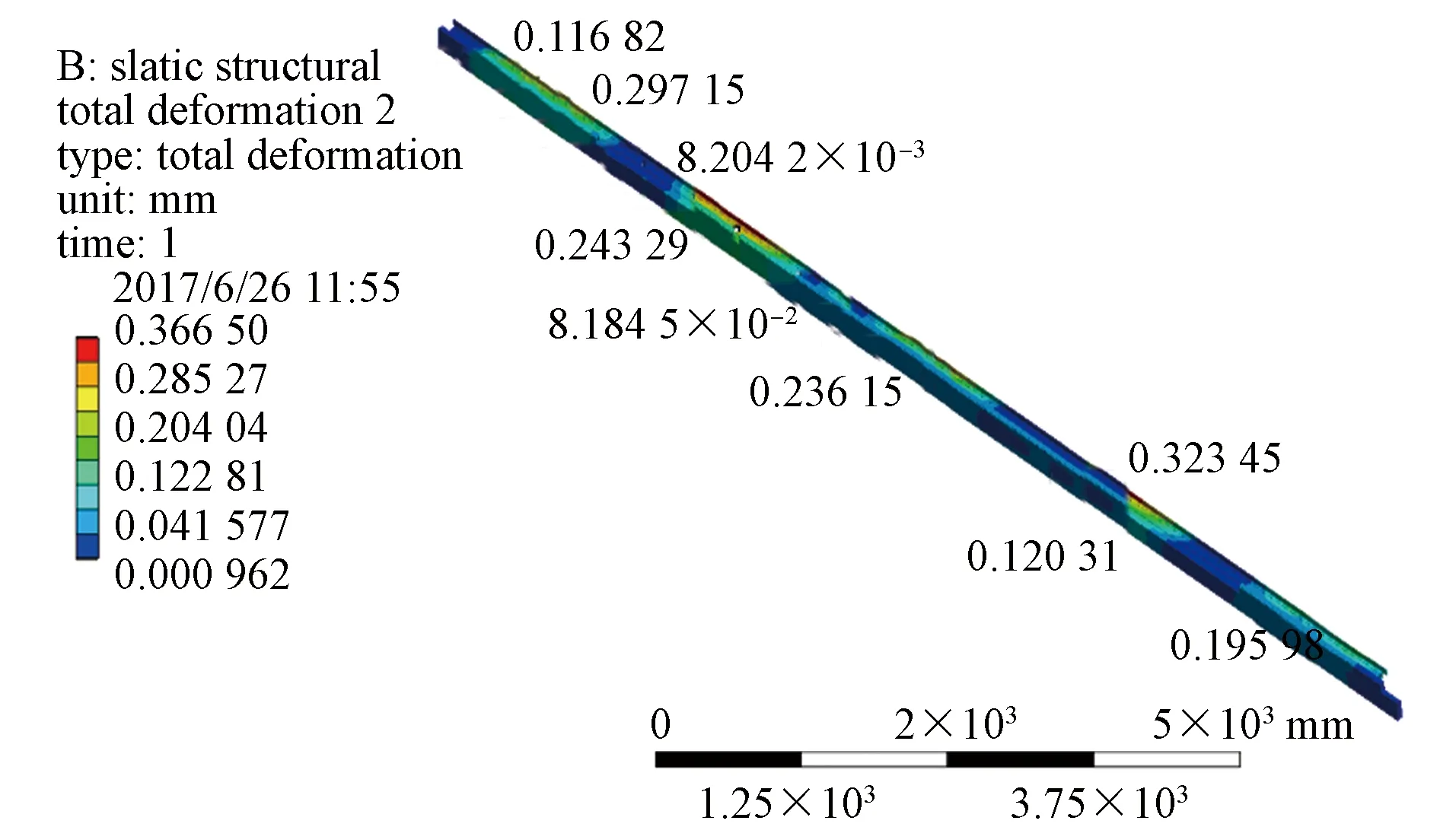

2.6 刚度分析

根据GB/T 7928—2003要求:在最大垂向载荷作用下,车体静挠度不超过两个转向架支撑点之间距离的0.1%[6,8]。考虑到车顶和侧墙受力很少,为保证车门等设备的正常使用,也为了使车辆保持在限界内,车体静挠度验证以车体底架边梁的垂向最大位移为验证指标。新型磁浮列车两转向架支撑点间距为2 800 mm。由图5的仿真计算结果可知,在最大垂向载荷作用下,新型磁浮列车车体的底架边梁垂向最大位移为0.32 mm。可见,该新型磁浮列车车体的刚度满足标准要求。

图5 最大垂向荷载作用下的车体底架边梁垂向位移云图

3 铝合金车体静强度试验验证

2017年2月,中铁检验认证(青岛)车辆检验站有限公司对新型磁浮列车铝合金车体进行了车体静强度试验。专用静强度试验台在进行静强度试验时,按各计算工况模拟施加载荷。

在车体强度仿真计算时,发现应力较高的位置在底架一位端车钩和牵引梁处,故在静强度试验中对这些区域进行重点监测。例如:在底架一位端车钩牵引梁处设置应变片E25,测得该处在工况2下的应力值最大,为86.4 MPa;在一位端车钩处设置应变片E09,测得该处在工况3下的应力值最大,为118.9 MPa。试验结果表明,新型磁浮列车铝合金车体各测点应力值均小于许用应力(见表2),证明车体强度满足EN 12663-1:2010的要求。

4 结语

本文介绍了新型磁浮列车车体的断面、结构及车体材料,利用有限元分析软件建立了车体有限元计算模型,着重对车体强度及刚度进行了仿真计算,并对铝合金车体的静强度进行了试验验证。仿真计算结果和静强度试验结果表明:该磁浮铝合金车体满足EN 12663中车体结构的相关要求;而且在车体结构设计过程中,有限元仿真分析结果与实体试验结论一致。

新型磁浮列车在运营和维护水平方面基本还处于刚刚起步阶段,其车体结构强度还要经受实际运营的考验。