真空结晶系统改造的可行性研究

周 钢 (江苏太白集团有限公司,江苏镇江 212001)

1 工艺过程对比

1.1 工艺分析

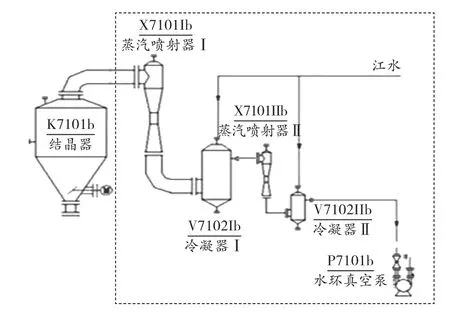

蒸喷结晶系统(蒸汽喷射泵加水环泵系统)工艺流程简图见图1。

图1 蒸汽喷射结晶系统工艺流程图Figure 1 Flow chart of steam jet crystallization system

工艺过程:真空结晶原理是通过在真空状态下使溶液沸点降低来进行蒸发,蒸汽喷射是将静压能转变为动能产生真空,主要是通过水环真空泵和两级蒸汽喷射泵系统使结晶器内的真空度在一定时间内达到-0.099 mPa以上,其中通过直接冷凝器将667 kg/h可凝性气体的绝大部分水冷凝,将30 kg/h不可冷凝气体通过水环真空泵抽出。

干式泵组真空系统工艺流程简图见图2。

图2 干式真空结晶工艺流程图Figure 2 Flow chart of dry vacuum crystallization system

工艺过程:设计采用1套干式真空泵,再串联2套搭配真空机组来实现所需真空度400 Pa,该系统如果按30 m3的空塔体积来设计,要抽到6 kPa的时间约为450 s,该系统在高真空下具备比现有蒸汽喷射水环机组更好的真空度;建议在真空系统入口处设计一个冷凝器,将初期的脱水组分通过冷凝器冷凝,有效降低真空系统的负载。由于现场缺少冷却循环水系统,配套使用冷冻水机组,循环使用大幅降低水的消耗。通过干式真空系统优良的极限真空性能,达到压差驱动降温,缩短结晶时间。合理布局冷凝系统,降低真空泵组负荷及能耗,节能降耗。

1.2 两种系统的过程对比

● 两级蒸喷一级水环真空泵系统(现系统)是通过水环泵抽出不凝性气体(30 kg/h),通过两级蒸汽喷射泵抽出系统中蒸发出的大量可凝性气体(667 kg/h),通过三级真空泵组配合罐内真空度达到-0.099 4 MPa。

系统特点:设备简单,成本较低;耗水量大;蒸汽使用量大(蒸汽耗量1.4 m3/h);蒸汽喷射噪音大。

● 干式泵真空机组(改造方案),所谓干式真空泵是指能在大气压达10-2Pa的压力范围内工作,在泵的抽气流道中不能使用任何油类和液体,排气口与大气相通,能连续向大气中排气的泵。通过组合形式的干式真空泵组将结晶罐内抽真空至-0.099 4 MPa以上,可凝性气体通过冷凝器冷凝排出大部分,不可凝性气体及少量未冷凝的冷凝气体通过干泵排出。

系统特点:设备一次性投资费用较高,不需要大量冷凝工艺水和蒸汽,运行稳定,生产过程不受水温、汽温的影响。

2 干式真空系统针对真空结晶工艺的研究

2.1 工艺分析

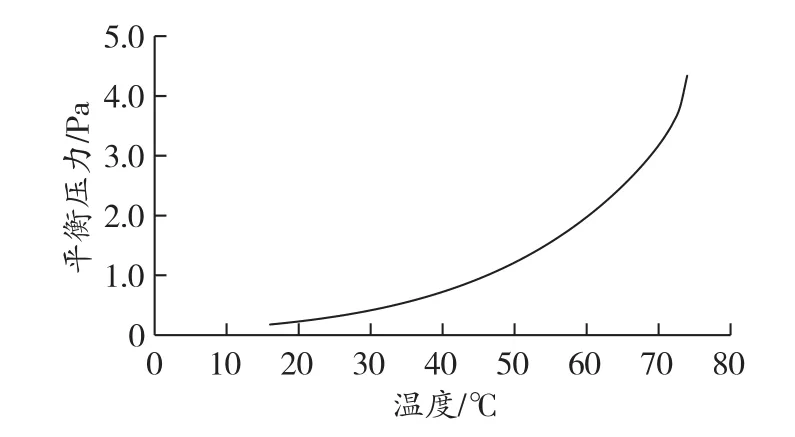

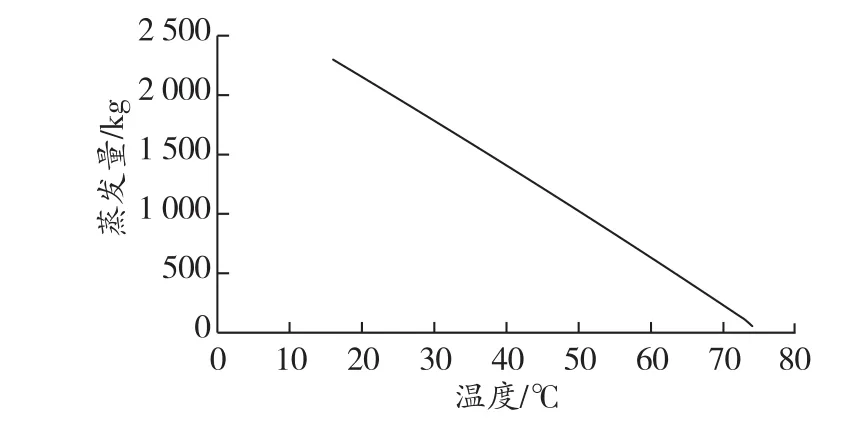

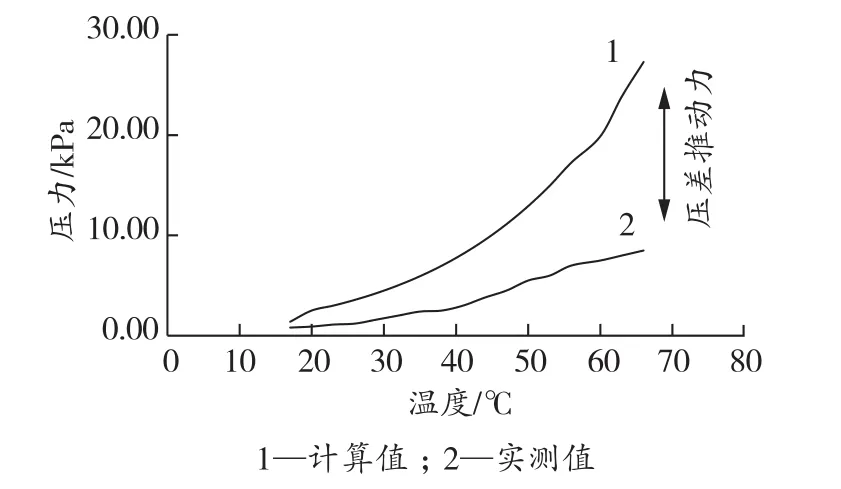

(1) 根据模拟计算与实际运行的数据结合,作出温度-平衡压力关系图(图3)和温度-蒸发水量关系图(图4)。由图3、图4可以看出,真空结晶蒸发水量大且随时间变化,在整个结晶过程中压力持续降低,气体体积流量不断提高。

图3 温度-平衡压力关系图Figure 3 Temperature-equilibrium pressure diagram

图4 温度-蒸发水量关系图Figure 4 Temperature-evapotranspiration diagram

(2) 真空结晶通过调节真空度来降低沸点进行闪蒸,推动力是压差(见图5),干式真空系统通过机械压缩气体产生真空,压力差推动过程,稳定、快速,蒸发速率提高,加速降温。同时通过冷凝设计和真空系统优化设计,与蒸气喷射相比,能达到更高的系统真空度。

图5 蒸发温度-压力关系图Figure 5 Evaporation temperature-pressure diagram

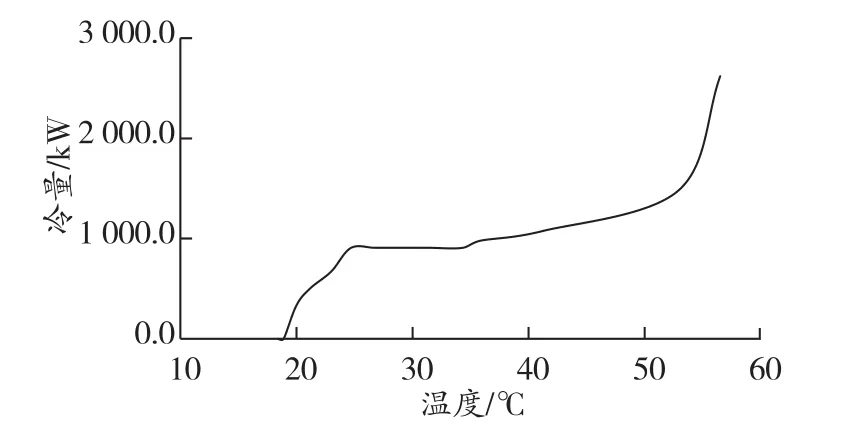

(3) 在干式真空结晶系统中,不同蒸发阶段,冷凝下来的水气量不同,阶段不同,对于冷凝冷量的需求有较大差异(图6)。蒸喷系统是以一个最大恒定量进行工作,能耗较大;而干式结晶系统可以进行变量设计,充分考虑峰谷时的特点,进行程序设定,例如:真空系统在开始冷凝时,系统真空度可以控制在较低水平,在温度逐步降低过程中,系统真空度逐步提高到高真空状态;在冷凝过程中,初始冷凝水温度可以适当提高,在逐步降温过程中,冷凝水温度再逐步降低至低温状态,从而做到结晶过程的智能化、节约化。

图6 温度-冷量关系图Figure 6 Temperature-freezing diagram

(4) 真空结晶的不同蒸发阶段,釜内抽出气体的体积流量波动较大(图7),尤其是高真空阶段,直接抽真空状态下,真空泵气量大,能耗高。通过冷阱能有效降低气体体积,真空系统泵组可以设计得更轻巧,效率更高,能耗更低。在干式真空系统设计中使用冷阱冷却水,冷凝降温将更高效合理。

图7 温度-气体体积关系图Figure 7 Temperature-gas volume diagram

(5) 通过试验与过程的设计,干式真空结晶的周期能达到蒸汽喷射系统的周期要求,稳定控制在90~120 min范围内,图8为100 min内的试验数据。

图8 干式真空结晶系统运行周期图Figure 8 Operating cycle diagram of dry vacuum crystallization

2.2 干式真空结晶工艺

2.2.1 工艺过程选择对比

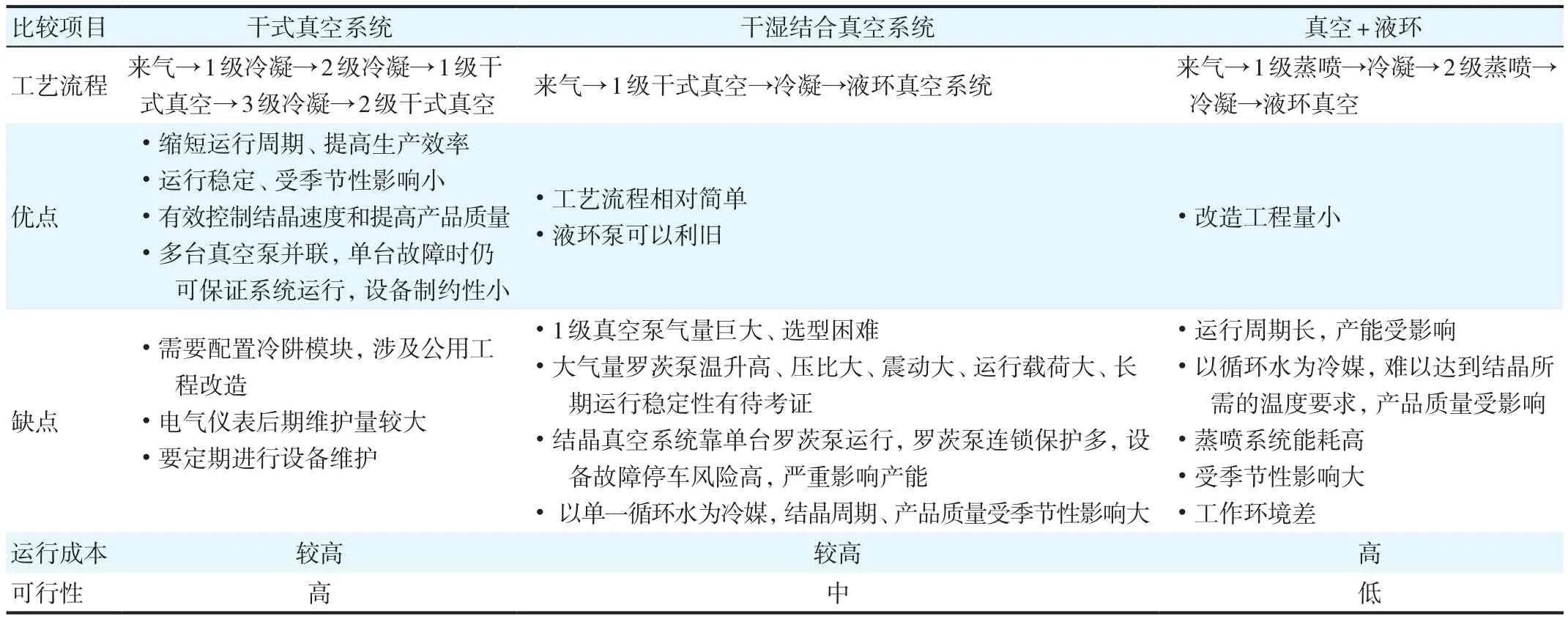

经过上述对钛液结晶的分析,项目技改的可能方案有:干式真空系统、干湿结合的真空系统、蒸喷配合液环真空系统。

表1 方案的可行性分析Table 1 Feasibility analysis of programs

(1) 干式真空系统。真空泵组与冷凝系统结合,在真空泵前和真空泵组间增加冷凝器,根据结晶器的温度、压力等条件,设计真空系统冷凝工艺设备。

(2) 干湿结合的真空系统。直接用真空泵抽取结晶器中的气体,然后进行冷凝,冷凝后的气体再用真空泵抽取。

(3) 蒸喷配合液环真空系统。在现有两级蒸喷配合液环真空泵的基础上进行改造,将混合式冷凝器改为间壁式冷凝器。

各种方案的优缺点及可行性分析如表1所示。根据对结晶过程的详细分析,在结晶器运行的末期,蒸发压力和温度低,气量非常大,不经过预冷凝的气体经过干式真空或蒸喷后,以循环水为冷媒很难冷凝。因此,不建议采用干湿结合的真空系统和蒸喷配合液环真空系统这两种方案。

选择干式真空系统作为系统的改造方案,从成本和后期运行考虑,本方案采用两台结晶器(单台56 m3结晶器)共用一套真空系统,如果每台结晶器各配一套真空系统,真空泵、换热器、阀门、控制仪表台数和管路均需要增加,预计增加投资费用13%(后期运行费用更高)。

2.2.2 工艺流程简述

(1) 结晶器蒸发的水蒸气首先经过1级、2级冷凝,去除其中的部分水蒸气,降低气体体积后进入1级干式真空泵,1级干式真空泵后的气体经过3级冷凝,冷凝后的气体进入2级真空泵,经过两级真空和三级冷凝后的气体排放至大气或尾气处理系统,冷凝液排入冷凝液槽。结晶过程中,结晶温度、压力及气体流量均不断变化,在充分识别工艺参数的基础上,设计和控制不同的冷凝温度,保证系统的能耗和运行效率。

(2) 结晶过程中以0 ℃冷冻水为冷媒,冷冻站集中布置。

2.2.3 项目运行经济指标对比

按单台结晶器(27 m3一釜)计,主要经济指标对比见表2。

表2 主要经济指标对比Table 2 Comparison of major economic indicators

3 结语

(1) 干式真空结晶系统完全能够替代目前的高能耗蒸喷系统,在合理的冷量条件下,提高真空结晶效率。

(2) 由表2可见,单台年节约蒸汽7 748 t;使用直接水冷凝的企业,年节约大量水资源,使用循环水进行冷凝的企业补水量也大幅降低。对应每吨钛白粉可减少废水排放约2~4 t。

(3) 能源使用中可以做到智能化。根据整个真空结晶过程中蒸发量和真空度的变化,调整设备开停状态,并通过变频控制,做到精细控制、智能控制,改变原先的高能耗、粗放型运行状况。