基于MSV方法削弱端部摩擦效应的三轴力学试验研究

余 健 王岩岩 王 晴 朱其志 付世荣

(1.河海大学岩土力学与堤坝工程教育重点实验室,南京 210098;2.河海大学 岩土工程科学研究所,南京210098;3.中国电建集团 华东勘测设计研究院有限公司,杭州 310014)

在传统的三轴力学试验中,将圆柱形岩石试样安装在两个金属压块之间是主要的安装方法.由于金属与岩石这两种材料在弹性参数(杨氏模量和泊松比)上存在很大差异,轴向加载时就会在端部接触面处产生界面摩擦效应,这就会导致试样端部应力分布不均匀,影响试样内部的应力、应变分布,对岩石的力学参数测量以及变形特性影响较大,这一现象被定义为端部摩擦效应[1].

目前,国内外学者已对端部摩擦效应开展了许多研究.尤明庆[2]在研究围压对岩石试样强度的影响及离散性中发现试样在不同围压下的抗压强度受端部摩擦效应的影响不同.梁正召等[3]应用RFPA3D数值模拟了不同端部条件下岩石单轴压缩的破坏过程,得到不同高径比受端部效应影响程度不同.Brady B T[4]得出在试样中部的应力分布受端部摩擦效应影响最小,当高径比达到一定数值,对中部的杨氏模量和泊松比的测量的影响并不显著.魏继祖等[5]采用岩石垫块消除端部摩擦效应的试验方法进行单轴压缩试验,发现试样强度的测试值是由真实强度和端部摩擦贡献值两部分组成.范鹏贤等[6]采用涂抹凡士林的聚四氟乙烯垫片降低加载面摩擦与传统垫块方式进行对比定量评估端部摩擦效应.尤明庆[7]讨论了端部摩擦效应对不同种类岩石真三轴压缩强度的影响和修正方法.MOGI K[8]以软质橡胶厚片代替金属板加载测试端部摩擦效应对于岩石真三轴试验各个主应力的影响.尤明庆[9]讨论了不同围压下端部效应以及尺度效应对花岗岩强度的影响程度,评价指数强度准则的适用性,并预测高围压下花岗岩的破裂强度.

综合现有研究成果可以看出,国内外学者对于室内岩石力学试验中端部摩擦效应的研究更多的是通过数值模拟、单轴压缩试验和真三轴试验等方式开展,研究端部摩擦效应的三轴力学试验还有待于进一步的完善.根据MOGI K[10]和尤明庆[11]的相关研究,圆柱体试样高径比达到2.5后,端部摩擦效应已基本不能影响试样中部的承载能力.鉴于此,本文利用全自动全应力多场耦合三轴试验系统,开展了基于MSV(mixture of stearic acid and vaseline)方法、考虑不同围压等级的三轴力学试验,同时对照开展了不同高径比(2.0,2.5)、考虑不同围压等级的常规三轴力学试验,通过对比分析强度特性和变形特性研究MSV方法对于解决端部摩擦效应的效果为室内岩石力学试验端部摩擦效应研究以及三轴力学试验的改进提供参考意见.

1 粉砂岩常规三轴力学试验

1.1 试验岩样制备

本文试验岩样选用云南武定粉砂岩,所有试样取芯自完整岩块的相邻区域,颗粒粒径细小呈粉状,均匀性好杂质少,无可见天然节理和裂隙,测得孔隙率为7.2%,平均密度为2.43 g/cm3.圆柱形试验岩样直径均为50(±2)mm,高径比有两种:2.0、2.5,端面不平整度误差≤0.05 mm,轴线垂直度误差≤0.25°,试样两端直径误差≤0.2 mm.

1.2 试验装置

本文试验在如图1所示的岩石全自动多场耦合三轴试验系统上进行,该仪器由法国TOP INDUSTRIE公司研制,配有自平衡三轴压力室系统、轴向位移LVDT传感器、环向应变传感器,测量精度高,压力系统稳定性高,可实现全自动化数据采集和实时绘图.

图1 全自动多场耦合三轴试验系统

1.3 MSV方法

使用固体或流体抗摩擦介质润滑剂可以有效降低固体接触面之间的摩擦系数.以往研究中有学者曾采用在试件端部涂抹凡士林或脂酸与凡士林混合物的方法来减小端部摩擦作用,但是压缩试验中施加在试样上的轴压达到几十甚至上百兆帕,减摩材料容易被挤出,减摩效果并不明显.此外,直接涂抹减摩材料受试验人员操作的影响很大,这会导致试验结果具有极大的随机性.Feng等[12]基于立方块岩石试样的真三轴压缩试验发现MSV方法对于削弱立方体试样端部摩擦效应有一定的效果.MSV方法的思路是通过特殊处理使减摩材料均匀紧密附着在其他材料上形成特殊润滑垫片,其制作方法如下:

1)将0.02 mm厚薄铜纸剪裁成直径50 mm圆片;

2)按质量1∶1的比例取硬脂十八酸和凡士林混合,加热至70℃,二者熔化充分搅拌混合;

3)将圆铜纸完全浸入混合液体,取出晾干,常温下混合液体凝固附着在铜纸两面,完成垫片制作.

1.4 试验方案与实验步骤

为了研究MSV方法对于削弱三轴力学试验端部摩擦效应的效果,本文开展基于MSV方法、考虑不同围压等级的三轴力学试验,同时对照开展了不同围压等级下不同高径比(2.0,2.5)的三轴力学试验研究,围压等级分别为0、2、5、10、20和40 MPa.具体试验方案见表1.

表1 试验方案

标准高径比2.0粉砂岩试样的常规三轴力学试验步骤如下:

1)将试样套入内径50 mm的橡胶套筒中部固定,在橡胶套筒外侧、试样中部安装环向应变仪,在试样两端面放置滤纸.将橡胶套套入压力室内的下压头,在试样上端安装上压头,两端用喉箍将橡胶套与压头箍紧密封,轴向安装LVDT位移传感器,调整位移传感器和环向应变仪的初始值,完成装样.

2)密封压力室,用低压泵将室内充油,再用围压泵将围压提升至目标值并维持恒定,加载速率为3 MPa/min;待围压稳定后,采用轴向位移控制方式加载偏压直至试样破坏,加载速率为0.02 mm/min,数据存储周期为1s.

对于高径比为2.5的试样,由于设备的压力室空间高度限制,需将上压头的长度减小以腾出空间,如图2所示,将上压头的长度减小25 mm,实现高径比2.5试样的安装,其试验步骤与高径比2.0的试样相同,高径比2.5试样的轴向位移加载速率根据高度比例设置为0.025 mm/min.

图2 粉砂岩试样以及压头组合方式(高径比左2.5、右2.0)

使用MSV方法的三轴力学试验操作步骤参照上述步骤,不同之处在于在装样过程使用特制润滑垫片替换滤纸放置在试样与压头接触面上.

2 试验结果分析

2.1 试验结果

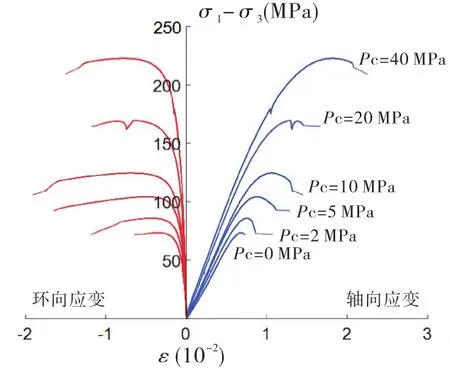

不同围压等级下的三轴力学试验应力-应变曲线如图3~5所示.

图3 高径比2.0试样应力-应变曲线

图4 高径比2.5试样应力-应变曲线

图5 MSV方法试样应力-应变曲线

从应力-应变曲线可以看出,试样在加载过程中均经历了4个阶段:压密阶段、线弹性阶段、裂纹扩展阶段、应变软化阶段,相同阶段的应力-应变关系相似,具有相似的变形特性.

2.2 岩石强度特性分析

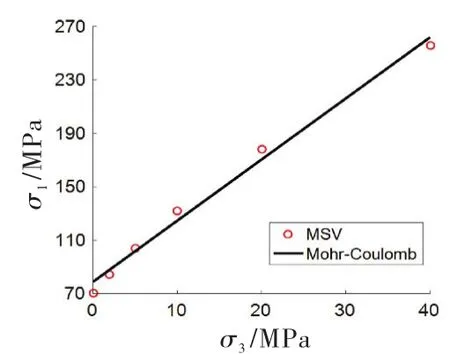

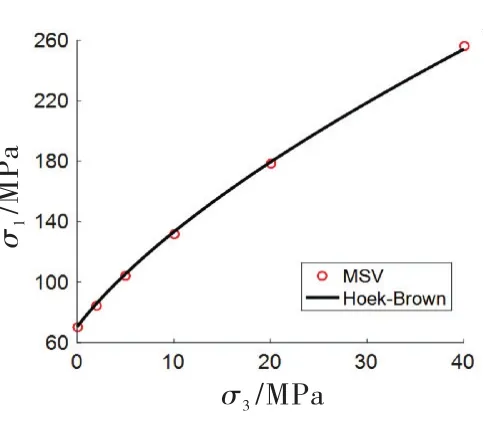

Mohr-Coulomb准则是岩土工程中最常见的强度准则之一[13],用于表达岩石的最大主应力与围压之间的关系.分别应用这两种强度准则拟合强度包线,拟合结果如图6~7所示,得到拟合函数的公式参数见表2.

图6 Mohr-Coulomb拟合曲线

图7 Hoek-Brown拟合曲线

表2 两种强度准则拟合曲线参数

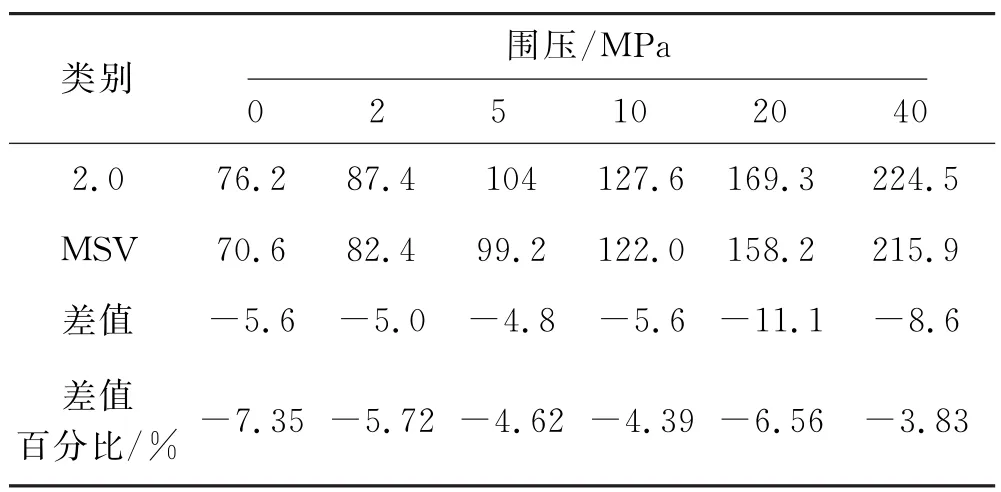

从拟合结果可以看出两种强度准则均可以很好地拟合强度包线,Hoek-Brown强度准则的拟合效果略优于Mohr-Coulomb强度准则.将MSV方法得到的峰值强度和高径比2.0的峰值强度对比,强度差值见表3.从表3可以看出,各个围压条件下MSV方法得到的试样偏压强度均低于高径比2.0的对照组的强度,在围压小于10 MPa时,强度的降幅趋势为逐渐减小,最大降幅为单轴压缩的7.35%,围压40 MPa时降幅最小为3.83%.相同尺寸条件下MSV方法明显减小了端部效应对抗压强度的影响.

表3 MSV方法与高径比2.0试样强度差值(单位:MPa)

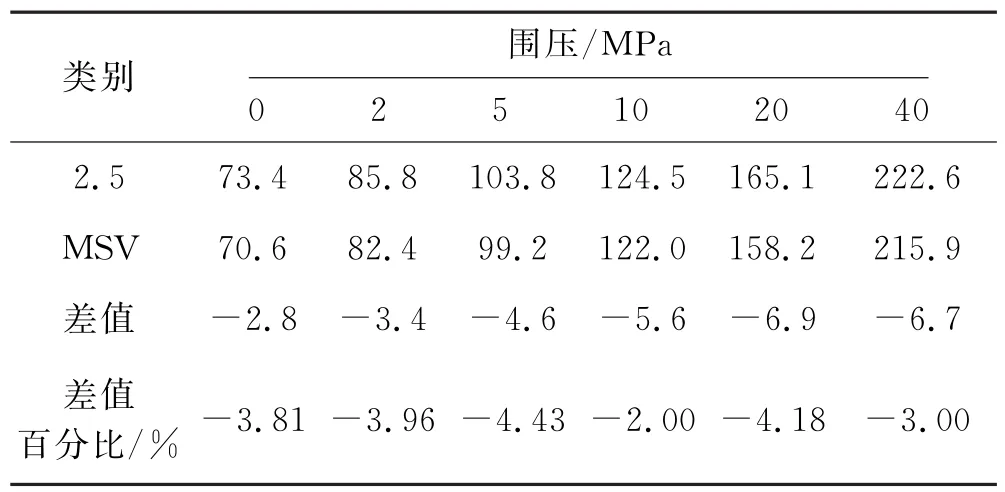

MOGIK[10]和尤明庆[11]的研究表明,试样长度达到直径的2.5倍以上时,端部摩擦效应对试样的强度影响较小.将MSV方法的试验结果与高径比2.5的对照组对比,强度差值见表4,可以看出在各围压下MSV方法抗压强度均小于高径比2.5的试验强度.在围压小于5 MPa时,MSV方法的强度降幅在逐渐增大;强度的最小降幅为围压10 MPa下的2%,最大降幅为围压5 MPa下的4.43%.各个围压等级下,MSV方法与高径比2.5的对照组得到的强度差值均未超过5%,明显小于与高径比2.0的对照组之间的强度差值.MSV方法通过减小设备压头与试样端面摩擦以降低试样抗压强度对端部效应的敏感度,相对增加试样长度其降低抗压强度的效果更加明显.低围压状态下,MSV方法对端部效应的削弱作用较明显,围压对试样环向约束小,端面摩擦对中部的应力不均匀分布影响较大,MSV方法通过减小接触面摩擦缩小了应力三角区对中部的影响,得到的强度明显降低,同时也说明,高径比2.5试样强度在低围压下仍受端部效应影响.高围压状态下,围压对试样环向约束较大,端部效应的影响很小,试样内部应力分布较均匀,故MSV方法得到的强度与高径比2.5的强度接近.

表4 MSV方法与高径比2.5试样强度差值(单位:MPa)

2.3 岩石变形特性分析

与岩石的强度特性一样,岩石的变形特性也是岩石的重要力学特性[14].弹性模量是表征岩石变形特性的重要指标,它是岩石压缩过程中线弹性阶段轴向应力增量与轴向应变增量的比值.弹性模量可依据应力-应变曲线的线性部分求得,即取偏应力-应变曲线中线性部分的斜率.

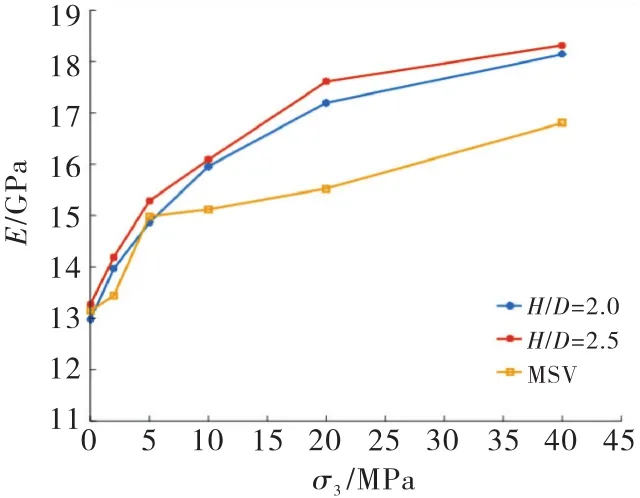

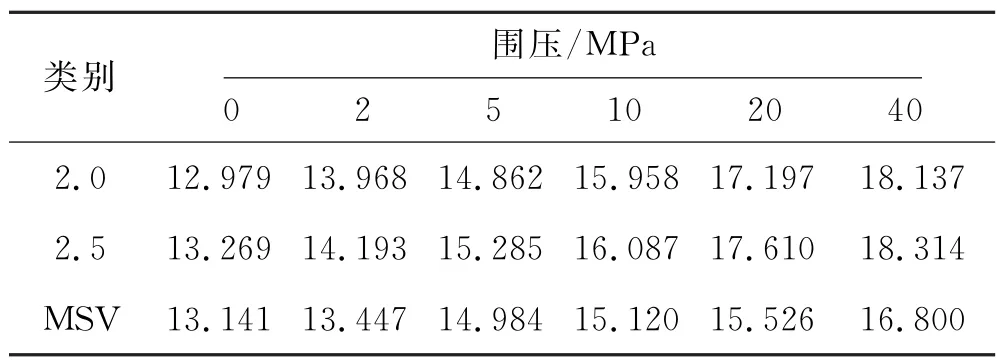

如图8所示,不同围压下MSV方法的弹性模量均小于高径比2.0、2.5试样的弹性模量,围压小于5 MPa时MSV方法的弹性模量离散性较大,随围压增大而增大且增幅较大,围压大于5 MPa时,弹性模量的增长幅度明显减缓,MSV方法试验得到的弹性模量对围压和端部效应的敏感度较常规三轴力学试验偏小.从表5可以看出,相同围压条件下,MSV方法得到的弹性模量较小;围压越高,MSV方法的弹性模量的降幅越大并逐渐趋于稳定;变化规律与强度的变化规律相反,低围压时弹性模量试验值接近常规试验测量值,高围压时弹性模量试验值与常规测量值偏差较大.分别比较试验单轴和围压40 MPa的弹性模量差值,高径比2.0的最大差值为5.158GPa,高径比2.5的最大差值为5.045 GPa,MSV方法的最大差值为3.659 GPa,明显小于高径比2.0和2.5试验的差值.

图8 弹性模量随围压变化图

表5 各围压等级下弹性模量对比 (单位:GPa)

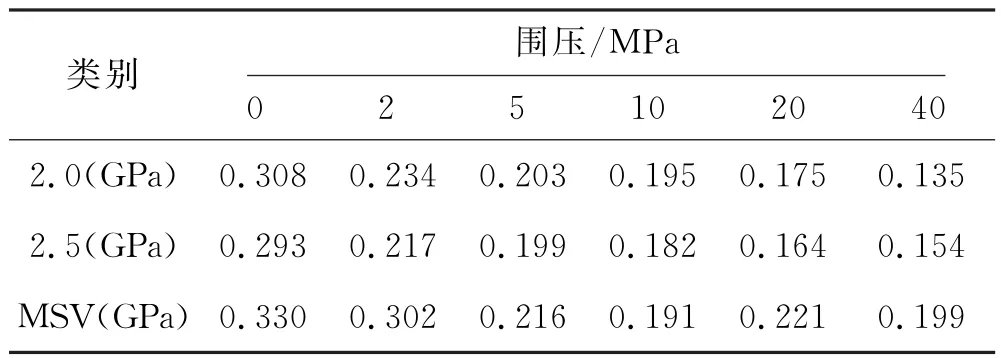

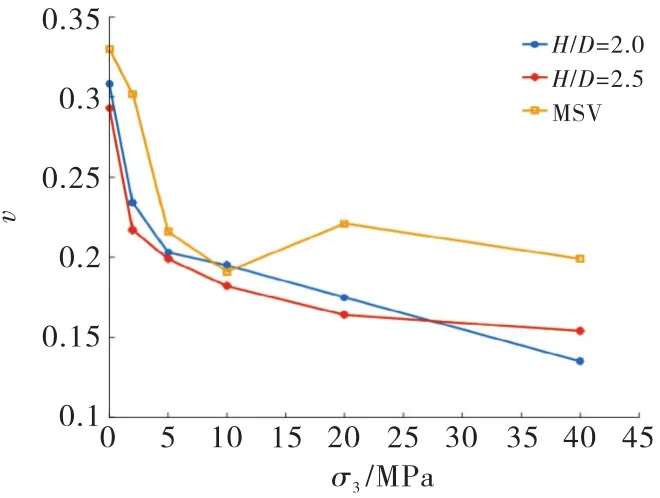

泊松比是研究试样变形特性的另一重要参数,可以反映试样环向与轴向应变关系,与试样材料性质相关,同时也受试验条件影响.它的值可以根据线弹性阶段的环向应变值和轴向应变值求得,绘制弹性阶段轴向应变-环向应变曲线,其斜率即为泊松比大小.不同围压下的泊松比测量值见表6.

表6 各围压等级下泊松比对比

如图9所示,与常规试验相同,MSV方法得到的泊松比随围压的增大而减小,减小趋势逐渐缓慢.相对常规试验,MSV方法在较低的围压下泊松比达到稳定值,在围压小于5 MPa时,泊松比减小速度较快,围压高于5 MPa时得到的泊松比在0.2左右变化且幅度较小,对围压变化的敏感度较低.围压从0 MPa到40 MPa,MSV方法测得的泊松比变化幅值为0.131,小于高径比2.0的变化幅值0.173以及高径比2.5的变化幅值0.139.端部摩擦系数较小时,端部效应对泊松比的影响减弱,在高围压下表现得更加明显.对比相同围压下不同试验的泊松比测量值,MSV方法的泊松比均大于高径比2.0和2.5的测量值,在较高的围压下泊松比的差值减小.端部摩擦效应的存在使得常规试验泊松比的测量值偏小.

图9 泊松比随围压变化图

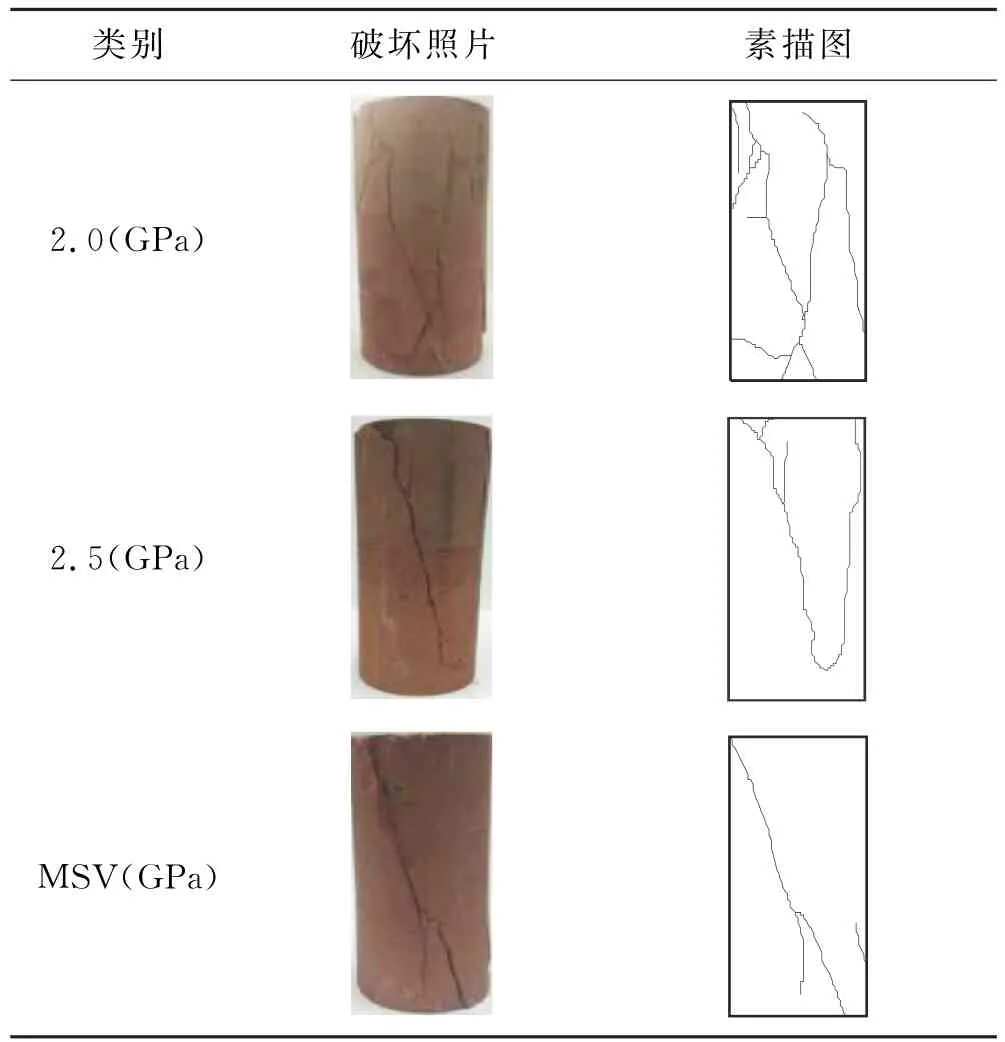

2.4 岩石破坏特征分析

端部摩擦效应的存在不仅是影响着岩样的强度和变形特性,而且对岩样的破坏特征有着很大的影响,由于较高围压等级下,3种试验中试样的破坏形式差别不大,均可得到单条明显的剪切带,因此不做过多赘述.现分别比较围压等级为0和5 MPa下3种试验中试样的破坏特征.如表7所示,单轴压缩情况下高径比2.0的对照组试样表现出经典的劈裂破坏模式,裂纹杂乱且方向各异,端部边缘裂纹发展密集.而高径比2.5的对照组试样形成了明显的斜面剪切破坏裂纹,但与此同时在靠近端部边缘形成了斜向下发展的次生裂纹,在端部边缘其他区域也伴有细小裂纹产生.与两个对照组相比,单轴压缩条件下 MSV方法试样破坏得到了较明显的剪切裂纹,且在端部未观测到次生裂纹,这一结果与梁正召[3]和张明[15]等数值模拟破坏形态是一致的,一定程度上验证了数值模拟对于端部摩擦效应试验研究的可行性.

表7 单轴压缩下3种方案破坏形式对比

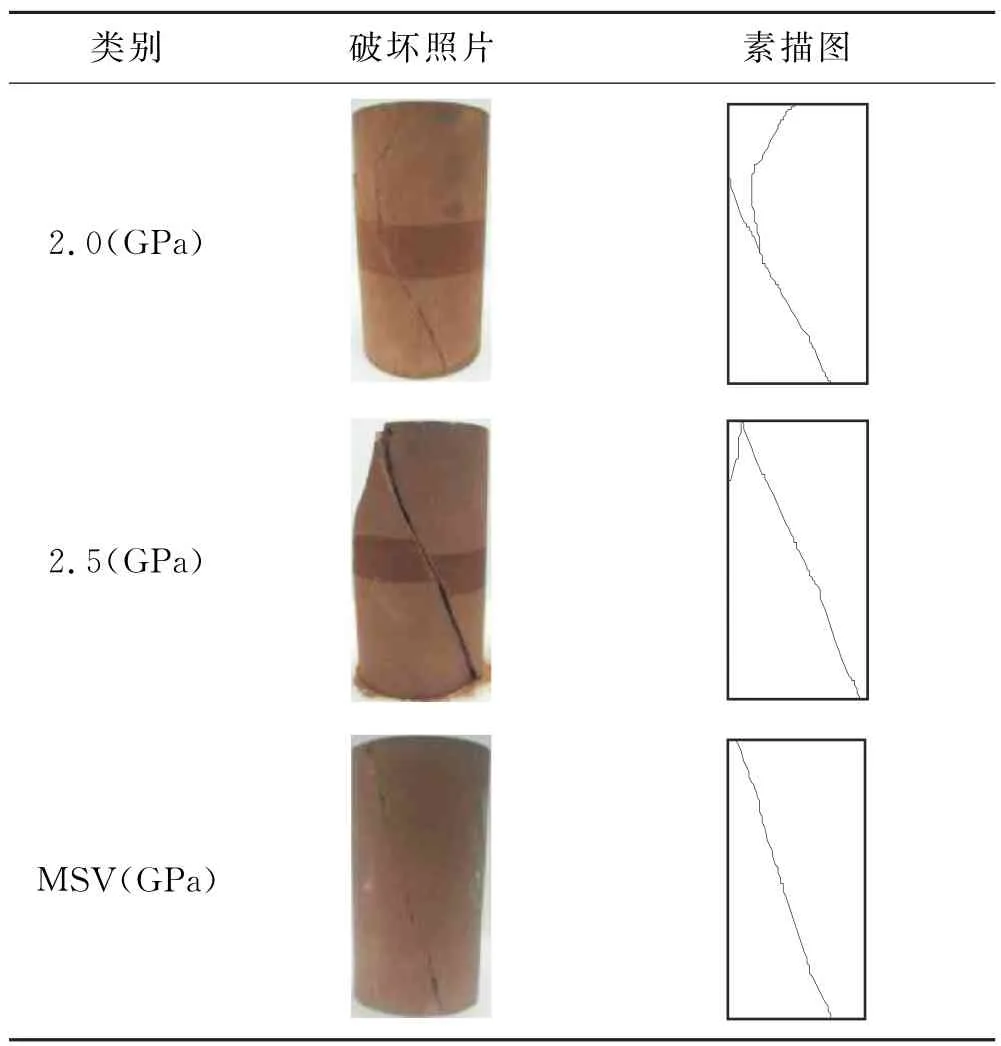

如表8所示,5MPa围压下MSV方法试样破坏得到一条完整的剪切带,没有其他次生裂纹,破坏特征简单明显;而高径比2.0和2.5的对照组试验得到的破坏裂纹较复杂,次生裂纹较多,且在端部出现连接裂纹,甚至发生局部破坏而崩落.在压缩过程中,端部摩擦效应的存在使得试样两端形成压应力的三角形区域,影响了端部应力的分布,限制了试样端部的变形,这是影响岩石破坏特征的重要原因.MSV方法降低了试样变形对端部效应的敏感度,在各围压等级下均可得到较理想的剪切破坏裂纹.

表8 5MPa围压等级下3种方案破坏形式对比

3 结 论

本文基于MSV方法开展了不同围压等级下的削弱端部摩擦效应的三轴力学试验,与高径比2.0和2.5的对照组进行对比,对岩石强度特性和变形特性进行了分析,主要得出如下结论:

1)MSV方法通过减小压头与试样端面的摩擦系数,一定程度上达到了削弱端部摩擦效应对于岩石抗压强度影响的效果.与高径比2.0和2.5的对照组相比,MSV方法在各个围压等级下的强度均为偏小.

2)在削弱端部摩擦效应对岩石抗压强度的影响方面,MSV方法的效果略优于增大试样高度的方法.

3)与高径比2.0和2.5的对照组相比,MSV方法得到试样在各个围压等级下的弹性模量测量值偏小,泊松比测量值偏大,两者随围压的变化幅度均小于两种对照组的测量值,试样变形对端部摩擦效应的敏感度降低.

4)MSV方法在各围压等级下均可得到较理想的剪切破坏裂纹,这一效果在单轴和低围压条件下更加明显.