汽车发动机悬置安装点最佳位置的优化研究

郭晓达 苗森

摘 要:汽车作为主要的交通工具,人们对汽车的乘坐舒适性要求也越来越高。动力总成是汽车的主要激励源,降低动力总成传递到车身的振动能量对于降低整车振动噪声有很大帮助。本文就汽车发动机悬置安装点最佳位置的优化展开探讨。

关键词:振动与波;发动机悬置;位置优化

1 发动机布置特点分析

发动机安装于汽车底盘,为了降低整车重心,发动机需要尽可能布置在较低位置。通常根据发动机布置位置所在轴线与整车行驶方向的相对关系,可分为纵置式、横置式、斜置式发动机。当汽车采用不同的发动机布置型式时,悬置支架的设计会有不同的侧重点。在纵置式车型中,发动机位于车辆前轴的前上方,在这种布置方案中,发动机和车架之间是通过悬置进行连接和固定的,悬置支架是核心部件。

2 系统动力学耦合模型

对悬置进行优化,首先要建立动力总成、悬置和车身的动力学耦合模型,在模型的建立过程中,以动力总成质心坐标系为标准,O-XYZ为与动力总成质心坐标系平行的广义坐标系,而UVW坐标系为各个悬置安装位置與方向所决定的局部坐标系,分别对应左悬置、右悬置和后悬置。

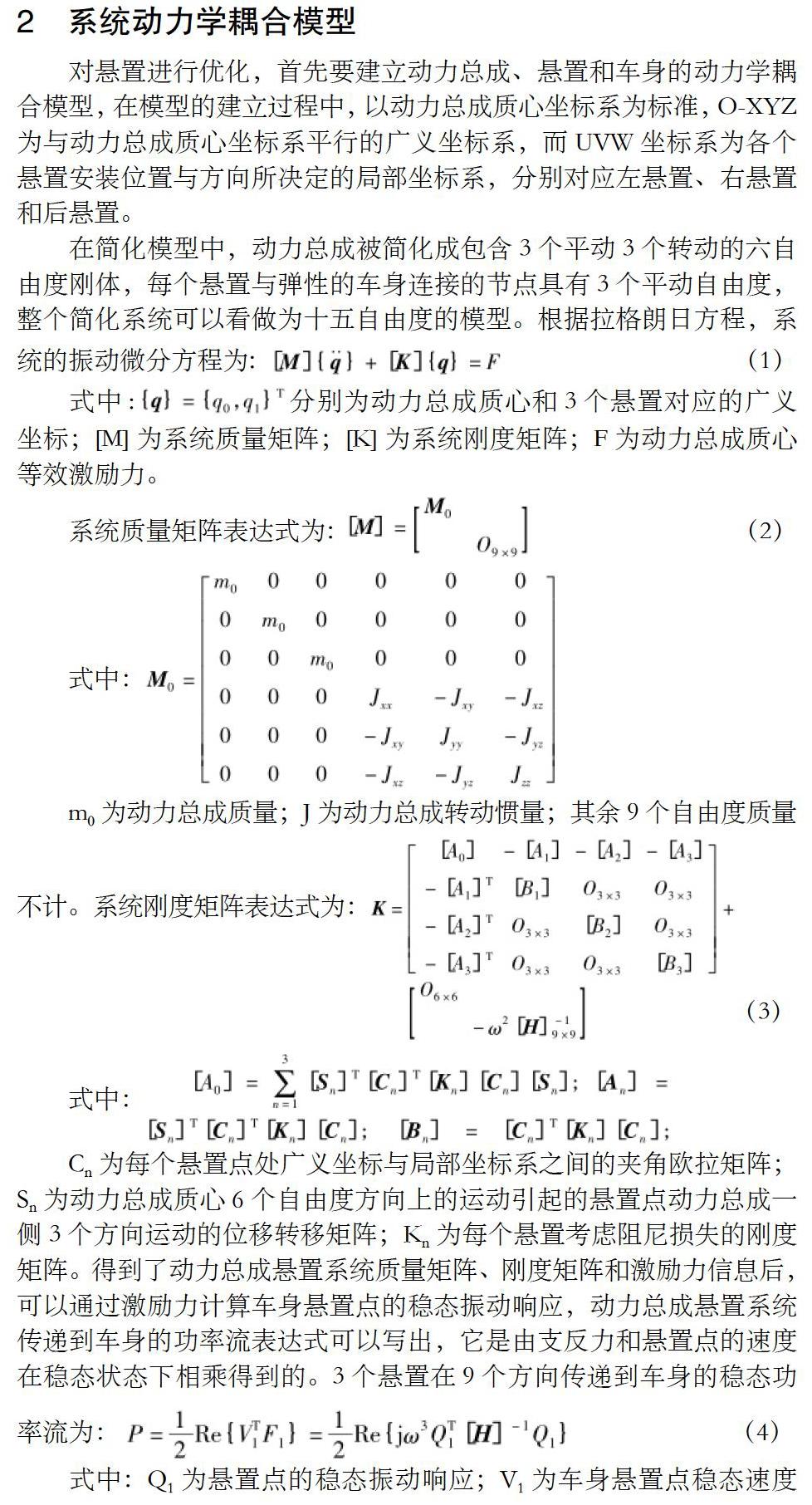

在简化模型中,动力总成被简化成包含3个平动3个转动的六自由度刚体,每个悬置与弹性的车身连接的节点具有3个平动自由度,整个简化系统可以看做为十五自由度的模型。根据拉格朗日方程,系统的振动微分方程为:

式中:分别为动力总成质心和3个悬置对应的广义坐标;[M]为系统质量矩阵;[K]为系统刚度矩阵;F为动力总成质心等效激励力。

系统质量矩阵表达式为:

m0为动力总成质量;J为动力总成转动惯量;其余9个自由度质量

不计。系统刚度矩阵表达式为:

Cn为每个悬置点处广义坐标与局部坐标系之间的夹角欧拉矩阵;Sn为动力总成质心6个自由度方向上的运动引起的悬置点动力总成一侧3个方向运动的位移转移矩阵;Kn为每个悬置考虑阻尼损失的刚度矩阵。得到了动力总成悬置系统质量矩阵、刚度矩阵和激励力信息后,可以通过激励力计算车身悬置点的稳态振动响应,动力总成悬置系统传递到车身的功率流表达式可以写出,它是由支反力和悬置点的速度在稳态状态下相乘得到的。3个悬置在9个方向传递到车身的稳态功率流为:

式中:Q1为悬置点的稳态振动响应;V1为车身悬置点稳态速度响应;F1为车身悬置点支反力的稳态响应。

3 系统参数的优化设计

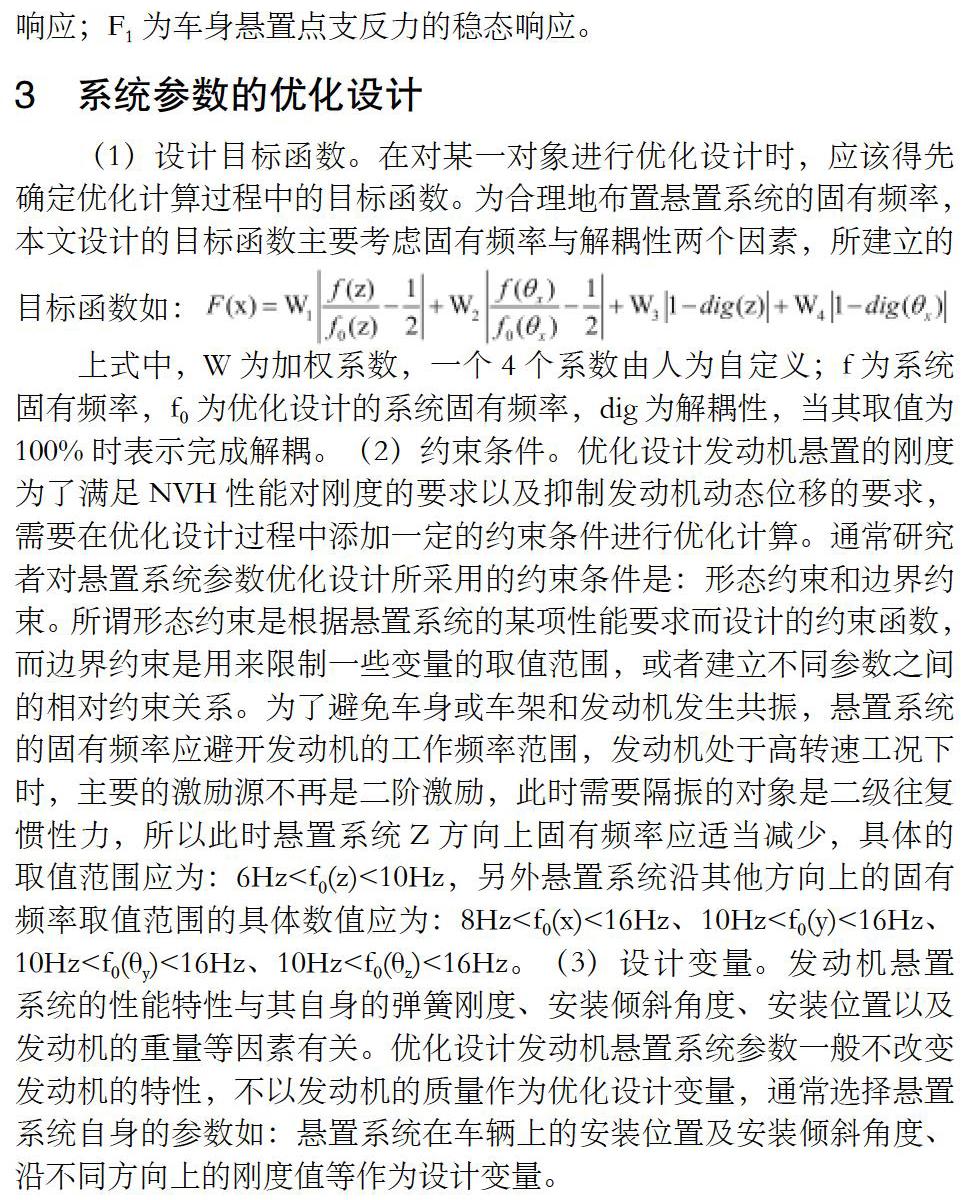

(1)设计目标函数。在对某一对象进行优化设计时,应该得先确定优化计算过程中的目标函数。为合理地布置悬置系统的固有频率,本文设计的目标函数主要考虑固有频率与解耦性两个因素,所建立的目标函数如:

上式中,W为加权系数,一个4个系数由人为自定义;f为系统固有频率,f0为优化设计的系统固有频率,dig为解耦性,当其取值为100%时表示完成解耦。(2)约束条件。优化设计发动机悬置的刚度为了满足NVH性能对刚度的要求以及抑制发动机动态位移的要求,需要在优化设计过程中添加一定的约束条件进行优化计算。通常研究者对悬置系统参数优化设计所采用的约束条件是:形态约束和边界约束。所谓形态约束是根据悬置系统的某项性能要求而设计的约束函数,而边界约束是用来限制一些变量的取值范围,或者建立不同参数之间的相对约束关系。为了避免车身或车架和发动机发生共振,悬置系统的固有频率应避开发动机的工作频率范围,发动机处于高转速工况下时,主要的激励源不再是二阶激励,此时需要隔振的对象是二级往复惯性力,所以此时悬置系统Z方向上固有频率应适当减少,具体的取值范围应为:6Hz 4 悬置支架结构有限元法分析 汽车产品开发中,从概念设计到批量生产需要很长的时间周期,企业为了抢占市场机遇和有效应对来自竞争对手快节奏的产品换代节奏,不得不采取很多缩短开发周期的措施。引入现代设计中的数字化技术和并行工程,将产品方案设计、技术开发、分析计算和论证等环节同时进行。有限元分析技术作为数字化设计的关键手段之一,在确保产品达到性能要求的前提下,能够大幅缩短开发周期,降低产品开发成本,为企业产品的快速更新换代提供了有力的保障。 5 结语 悬置系统性能的好坏,对整车的性能以及车室内乘客的乘坐舒适性有较大的影响。理想的发动机悬置系统固有频率应避开发动机工作范围的频率,避免发生共振现象。对发动机悬置系统参数的优化设计,仅是数值上的模拟计算,还需进行试验进一步得到验证。 参考文献: [1]谢展.基于区间分析的发动机悬置系统稳健优化设计[J].汽车工程,2017. [2]张武.基于灰色粒子群算法的发动机悬置系统多目标优化设计[J].机械设计,2016.