汽车车架纵梁开裂CAE分析及改进设计

摘 要:本文首先进行了汽车车架纵梁开裂CAE分析,其次提出了汽车车架纵梁改进设计方式,在分析汽车车架纵梁开裂原因的基础上,改进汽车车架纵梁开裂相关联结构设计方式,以此来消除汽车车架纵梁开裂问题,进而提高汽车车架纵梁相关联结构质量,确保行车安全,同时降低汽车的维修概率和费用。

关键词:汽车车架;纵梁开裂;CAE分析;改进设计

0 引言

本文选择的研究车型为某越野车,该车型的前悬架为扭杆式双横臂独立悬架,后桥为四连杆可变刚度螺旋弹簧整体桥式,这种结构能够确保越野车的驾驶性能,同时还能确保驾驶人员的舒适程度,但是在车型试运行过程中,发现汽车车架纵梁容易出现开裂问题,为此,本文针对这一问题进行CAE分析及改进设计。

1 汽车车架纵梁开裂CAE分析

1.1 建立CAE分析模型

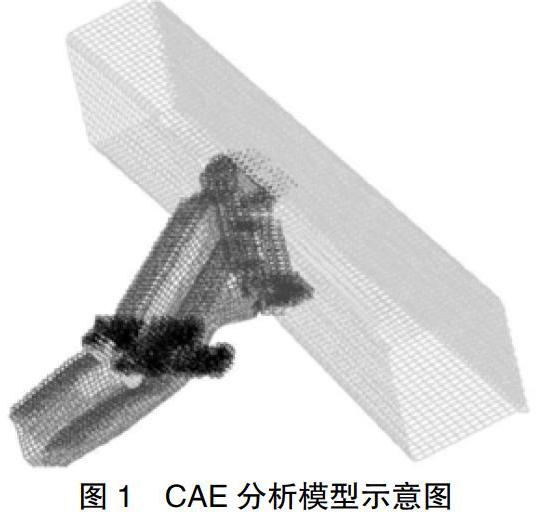

本文对传统的车架结构CAE分析模型进行了简化处理,具体是省略了部分非承载构件,以荷载作用点为单元节点。通常情况下,在对汽车进行CAE分析时,大部分选择梁单元模型,这是因为梁单元模型能够更好的模拟变形效果,但是其应力分析效果是有限的。此外,梁单元并不能描述复杂的车架结构,同时还会忽略扭转操作导致的截面变形,因此,应用梁单元模型作为CAE分析模型得到的计算结果并不准确[1]。为此,本文为了得到更加精确的计算数据和结果,选择应用shell单元模型为CAE分析模型,在结合本次实验车型结构进行简化处理后,到了得到了最终的CAE分析模型。

单元网格划分及单元规模是影响CAE分析模型计算结果精确程度的重要因素之一,本文应用的大部分单元网格规格为8cm×8cm,此为一般单元;针对部分特殊结构,如连接位置、截面变化位置等应力集中位置,应用的单元网格规格为2cm×2cm,此为细化单元;一般单元与细化单元之间相连接的位置应用三角形板单元,此为过度单元。图1为CAE分析模型示意图,本文开展的CAE分析和车架静应力分析均在此模型的基础上开展。

本文的研究重点是汽车车架纵梁开裂,因此,应用了专门的软件对扭杆弹簧支架与车架纵梁焊接位置的强度进行了CAE分析,旨在找出开裂原因。

1.2 简化和加载边界条件载荷

想要开展车架静应力分析,需要考虑到车架的约束状况,这样才能有效的去除掉研究过程中的刚体位移,进而确保实验结果不受外界因素的影响。考虑到本文需要分析扭杆弹簧支架与车架纵梁焊接位置的强度,因此,将边界约束点设定在了车架纵梁上,这样悬架和车架之间相连接的地方便位于水平面上,并且会沿着水平面上的方向移动,这样根据x轴、y轴方向的移动自由度便可以判定出车架的刚性约束;根据z轴方向的移动自由度便可以判定出车架的弹性约束。需要注意的是,在上述过程中,约束点之外的自由度均未加约束,即x轴、y轴、z轴方向的移动自由度未加约束。

在简化和加载边界条件载荷之后,车架受到的外载荷便能够通过简化被转换为作用在车架相应位置的内在载荷,并且两种载荷在转换前后是相等的[2]。而经过载荷简化后,作用在纵梁和扭杆弹簧支架上的载荷主要指的是扭杆弹簧前独立悬架会将地面与轮胎之间的反作用力传递给车架。此时,结合本文研究的越野车车型的野车前轮跳动量,便能够计算出扭杆弹簧的扭转角度和扭杆弹簧的刚度,进而计算出扭杆弹簧传递给车架的地面与轮胎之间的反作用力,而地面与轮胎之间的反作用力方向与扭杆弹簧的方向为相互垂直关系。

1.3 计算结果

当本文研究的越野车车型的野车前轮跳动量为20cm时,按照上述计算流程,扭杆弹簧的扭转角度为31°,结合公式M=Kφ(M为力矩,K为扭杆弹簧刚度,φ为扭转角度),便可以计算出扭杆弹簧传递给车架的地面与轮胎之间的反作用力矩;结合公式F=M/R(F为作用力,R为力臂),便可以计算出扭杆弹簧传递给车架的地面与轮胎之间的反作用力。结合上述计算数据,便可以得到扭杆弹簧支架位置能够承受的最大应力和位移数值。

下面结合计算数据,对扭杆弹簧支架与车架纵梁焊接位置的强度进行具体分析。扭杆弹簧支架尾部的位移距离最大,能够达到23.3cm;扭杆弹簧支架焊接位置的应力最大,能够达到376MPa;扭杆弹簧支架与纵梁连接位置时应力最为集中的位置,这是因为扭杆弹簧支架与车架纵梁连接方式为焊接;车架纵梁材料16MnL,其屈服极限为350MPa,疲劳极限为300MPa,而最大应力需要小于屈服极限和疲劳极限,本次车型的最大应力超过了屈服极限和疲劳极限,这正是导致汽车车架纵梁开裂的主要原因。

2 汽车车架纵梁改进设计

想要避免汽车车架纵梁开裂问题,需要增加扭杆弹簧支架与车架纵梁焊接位置的强度,具体可以应用增加焊接元件厚度的方式,但是不能消除焊接位置的应力,只能改善焊接位置应力集中的情况[3]。扭杆弹簧扭转时,焊接位置承受的应力如果能够为弯曲剪切力,材料的拉应力也会增加的情况下,需要转换焊接位置的受力情況,例如用板件连接扭杆弹簧尾部等,这样便能够起到转换扭杆弹簧连接位置应力类型的效果,进而避免断裂问题。

3 结束语

导致汽车车架纵梁开裂的主要原因是扭杆弹簧支架与车架纵梁焊接位置应力集中,在这一结论的基础上,对汽车车架纵梁开裂相关联结构进行了改进设计,随后再进行CAE分析,结果显示,改进设计方式的应用能够有效消除扭杆弹簧支架与车架纵梁焊接位置应力集中情况,进而避免汽车车架纵梁开裂问题。

参考文献:

[1]罗明军,王文林,程思远.汽车车架纵梁开裂CAE分析及改进设计[J].拖拉机与农用运输车,2017(3703):104-106.

[2]邱垂翔,林济余,胡慧慧.某轻型商用车车架断裂CAE分析及改进方法[J].CAD/CAM与制造业信息化,2018(07):75-78.

[3]苏和堂,赵玉霞,陈黎卿.乘用车悬架系统开裂原因分析与结构优化[J].山东交通学院学报,2017(2504):1-5+31.

作者简介:程思远(1985-),男,江西浮梁人,研究生,中级工程师,研究方向:汽车有限元分析及其实际应用。