某纯电动汽车起步时后悬置异响问题解决方案

蔡国杏

摘 要:为了解决某新能源乘用车起步时后悬置异响问题,给出了底盘关键部位连接点的轴向力校核规范;采用理论分析和试验研究相结合的方法,分析了后悬置异响与紧固力矩、悬置软垫衬套表面残胶、支架螺母间隙、支架孔(配合)、支架同轴度、螺栓问题(螺距、螺栓螺纹中径、螺栓螺纹摩擦系数、螺栓端面摩擦系数)及整车运动载荷的关系,给出了后悬置异响的解决方案。结果表明:后悬置异响与多种因素有关,合理的螺栓选型、零部件结构设计、力矩设计及装配工艺是保证整车良好品质的前提。

关键词:异响;紧固力矩;轴向力;后悬置

1 概述

(1)根据 J.D.Power公司最新调查研究显示,中国市场中汽车客户抱怨最多的 IQS(新车质量研究)问题之一就是不正常杂音(即异响)。车辆运行过程中,异响的来源种类繁多,包括制动、转向、换挡、启动、倒车、空调等各种操作中产生的异响。本文主要讨论起步时(前进或倒退)所产生的后悬置异响。

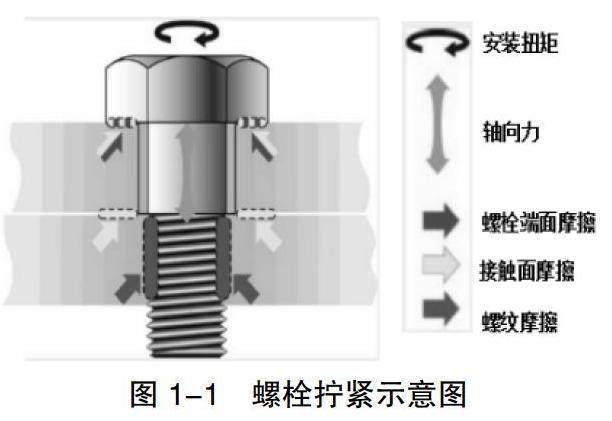

(2)发动机悬置作为发动机与车身或副车架之间的过渡单元,其主要功能是对发动机的惯性力及力矩进行解耦,同时隔振、降噪。本文讨论的发动机后悬置与后悬置支架之间的螺纹副连接为中性连接,按 ISO5393规定,中性连接是在从紧配位转动紧固件大于 -30°,小于720°时达到终结力矩的连接。通常情况下,材料、结构、刚度、硬度对拧紧力矩起着决定性影响。在所有作用在拧紧的扭矩中,大约有 10%的扭矩被夹紧力所消耗,剩下的 90%的扭矩被用来克服整车运动过程中摩擦力的影响。整车运行过程中,保证各系统的功能稳定发挥的主要前提之一就是螺纹副之间的可靠连接。

2 问题来源

江淮大众公司某即将投产的新能源乘用车,纯电驱动,三点悬置。主要问题为,调试反馈新车路试后,起步时挂前进档或倒档, 快速踩油门,会听到一声清晰的金属撞击声。经排查,异响来源于后悬置与后悬置支架连接点。

3 后悬置连接点设计分析

根据上述问题描述,初步判断为后悬置与后悬置支架之间的连接力矩松动或者设计夹紧力不够。为保证整车运行的耐久可靠性,设计时,该连接螺栓所产生的夹紧力必须能够足以克服其所受外力的合力。

3.1 轴向夹紧力 Ft计算

根据公式Ft=MA/【0.16P+0.58d2·μth+0.5Dkm·μb】,可以在规定紧固力矩情况下求得夹紧力:

Ft=MA/【0.16P+0.58d2·μth+0.5Dkm·μb】=36.9-81KN

式中:紧固力矩MA=110N.m;螺距P=1.25mm;螺纹中径d2=d-0.6495P=11.19mm;螺纹摩擦系数μth=(0.15±0.03),支撑面摩擦系数μb=(0.15±0.03);支撑面的摩擦直径Dkm=(dw3-dh3)/(dw2-dh2)×2/3=1.79mm;注:支撑面或垫圈直径dw=22mm,螺栓通孔直径dh=13mm。

根据计算可知,至少需要36.9KN的轴向力才可满足此处连接要求。

4 异响原因分析

(1)根据轴向力的计算公式及涉及的因素可以确定轴向力不足导致异响发生,据此进行头脑风暴,绘制树图:

(2)制定潜在要因分析计划:

根据原因分析阶段识别出重要的6个重要潜在因子,对要因进行分析:

5 確定主要原因

X1、装配打紧扭矩小分析:

1)水平对比分析:小组对乘用车其它车型的打紧扭矩设定与该车型进行了对比,发现扭矩设定一致。

2)装配工艺检查:现场使用检验扳手进行30台抽查验证,扭矩全部达标。

结论:综合上述分析确认装配扭矩合格,对症结无影响,故判定为非要因。

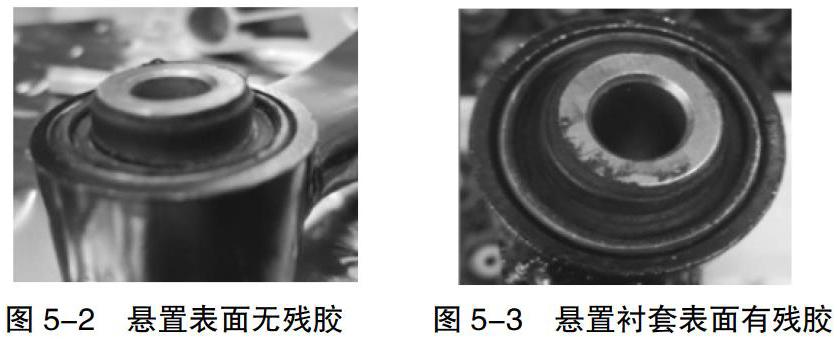

X2、后悬置软垫衬套表面有残胶分析:

1)原理分析:

①现场查看来件状态,发现普遍存在后悬置软垫衬套表面有残胶问题;

②支架与后悬置连接时,若后悬置表面存在残胶,会出现软垫未被夹紧导致松动的隐患。

2)故障再现——试装:

试装:挑选50套件后悬置软垫衬套表面无胶件进行试装验证,记录底盘号如下,发现18台异响,异响故障率36%,未下降,说明非要因。

结论:P值大于0.05,说明改善无显著效果,故判定为非要因。

X3、支架螺母间隙过小分析:

1)故障件分析:

①图纸要求六角螺母压装后各边间隙保证在0.1-0.3mm;②间隙要求是为了打紧同轴度保证及Y面与支架完全贴合,确保足够的夹紧力。

2)零部件抽检:

①对来件进行20件抽检间隙测量,量具使用0.1塞片进行检测,全部合格;

②选取5台故障车,拆下故障车后悬置支架,将支架切开,测量螺母与支架贴合间隙,结论合格。

结论:通过对来件抽检间隙检测均合格,对故障车支架切割,测量间隙也合格,确认对症结无影响,故判定为非要因。

X4、悬置支架孔(匹配)过大分析:

1)悬置支架孔径尺寸分析:

该支架过螺栓孔的孔径为,螺栓外径尺寸M,最大间隙可达1.7mm,孔径较大时,螺栓轴向力较小,则可能导致螺杆与支架孔内壁碰撞产生异响。抽检的6个支架孔的孔径处于中值上方(>13.25mm),螺栓外径处于中值(11.9mm),全部合格。

2)缩孔支架试装——双比率分析:

临时制作48个缩孔支架(支架孔由φ13mm变更为φ12.5mm,公差不变),进行试装,跟踪故障率。

结论:P值大于0.05,说明改善无显著效果,故判定为非要因。

X5、支架同轴度过大分析:

1)水平对比分析:小组对乘用车其它车型的同轴度进行普查,发现标准要求大于本车,但无异响问题。

2)尺寸检测分析——同轴度:现场挑选四个支架进行送检,检测合格(图5-7)。

3)装车验证——故障验证:

对 4个件进行装车,2个出现异响,验证结果见表5-14。

结论:经确认同轴度严于其它车型,经检测同轴度OK,但是此件装车验证2个异响,故判定为非要因。

X6、螺栓不达标不良分析:

按照原理分析,螺栓影响扭矩和扭矩衰减的两个关键参数为法兰面直径和摩擦系数。

1)水平对比:与其他车型使用螺栓进行对比分析,并从标准件库里选择标准法兰面的同样等级和牙距、轴距、合适长度的新螺栓进行对比、试装验证。

结论:根据水平对比分析及测试确认,本车型使用螺栓的螺纹摩擦系数(μth)、端面摩擦系数偏大(μb)高于其他车型。

2)新螺栓(摩擦系数0.15±0.03)试装:

①根据对比,临时确定选择螺栓螺纹摩擦系数(μth)和螺栓端面摩擦系数偏大(μb)为0.15±0.03的汽标件Q1851280TF61进行装车验证;

②对50台车进行试装,车辆无异响故障,双比率检验P=0.000<0.05,确认改善效果明显。

结论:螺栓不达标对症结有影响,故判定为要因。

通过测量分析、验证,找到造成JV01起步时后悬置异响故障的要因是:X6、螺栓不达标。

6 验证效果

根据前述分析,将连接螺栓重新选型,更换为汽标件后,实车验证,异响消除,同时,搭载底盘强化路试验证,未见变形开裂等故障,可靠性满足企业标准。

同时对新螺栓的轴向力进行测量,确认轴向力可以达到40KN,满足设計要求。

说明:通过对新老螺栓轴向力测试,可以看到,在同样的110N.m安装扭矩下,老螺栓轴向力只有30KN左右,新螺栓的轴向力达到40KN,提升明显。

7 总结

针对底盘关键部位的螺纹副连接,在设计之初就应该从以下几个方面进行分析:

(1)被连接件的尺寸精度控制(包括开档尺寸、上/下连接孔位置度、同轴度);

(2)标准件的合理选型设计(防松结构、性能等级、摩擦系数等);

(3)螺栓螺母的端面及螺纹摩擦系数控制(建议控制在0.12-0.18,并在 二维图纸中体现);

(4)安装力矩的合理设计;

(5)总装车间装配工艺的控制(推荐采用扭矩+转角法)。

参考文献:

[1]陈南.汽车振动与噪声控制[M].北京:人民交通出版社,2005.

[2]陈齐,董小瑞.发动机悬置技术的研究综述[J].内燃机与配件, 2014(03):5-7.

[3]孙林峰,樊文欣.发动机悬置技术的发展研究[J].内燃机,2010(03):19-22.

[4]GBT16823.2-1997螺纹紧固件紧固通则[S].机械工业部机械科学研究院,1997.

[5]GB/T518-2013.汽车用螺纹紧固件紧固扭矩[S].中国计划出版社,2013.