水电站天然砂石骨料生产加工系统设计

王彦强

摘 要:该文以刚果(金)布桑加水电站砂石骨料生产加工系统项目为例,主要根据天然骨料料源情况,为满足工程工期,成品骨料质量要求等,对于生产加工系统从料场复勘、料场开采规划、系统生产规模设计、系统工艺设计,给排水、废水处理,成品料储存及运输等几方面进行设计论证。目前该生产系统已满足工程所需成品料要求,在天然沙砾料生产合格骨料方面积累了经验,节约了工程成本,取得较好的经济效益。

关键词:天然骨料;生产加工系统;系统工艺设计

中图分类号:TV42 文献标志码:A

1 工程概述

砂石骨料加工系统承担水电站主体工程总量为75.5万 m3的混凝土砂石骨料的生产任务,需砂石净料总量约120万 m3。工程混凝土最高月浇筑强度为4.77万 m3,其中常态混凝土强度为0.83万 m3/月,碾壓混凝土强度为3.94万 m3/月。混凝土高峰时段持续11个月时间,月平均浇筑强度4.12万 m3,考虑1.3的不均衡系数后,砂石加工系统生产能力需满足高峰时段月平均浇筑强度5.4万 m3混凝土骨料的生产任务。

考虑到国外工程物资设备运输周期长及其他特殊情况,而水电工程现场施工时经常发生抢工期的情况,砂石加工系统设计应为其预留一定的机动性,该项目要求砂石加工系统生产能力需满足高峰时段月平均浇筑强度6.0万 m3混凝土(其中碾压混凝土5.0万 m3)骨料的生产任务。同时该项目为碾压混凝土拱坝,碾压混凝土采用平层碾压工艺,最大浇筑仓面为3 700 m2,砂石加工系统生产能力还需满足碾压混凝土最大浇筑仓面入仓强度要求。

2 天然沙砾料场情况

然沙砾料场位于坝址区下游约4.5 km的Lualaba河的左岸支流两侧。料场属Lualaba河的阶地,后经其支流冲蚀切割形成斜坡,地形起伏较大料场地表植被发育,大部分为林区,少数为沼泽区,有用层厚度一般5 m~10 m,变化不大,上部细粒土需予以剥离,为Ⅱ类料场。天然砂砾石料场包括左岸料场Ⅰ区、左岸料场Ⅱ区、右岸料场3部分。坝址区至料场之间有土石路相通,交通便利。

3 天然沙砾料场复勘

为进一步了解天然料场分布、料源实际性能及料源储量,便于后期料场开采规划,优化生产设备配置,确定系统选址,施工方与设计方、业主方及监理方等对于天然沙砾料场进行复勘。对于天然沙砾料场分布,各区域内料源级配、含泥量,储量等数据进行整理,最终得出以下结论:

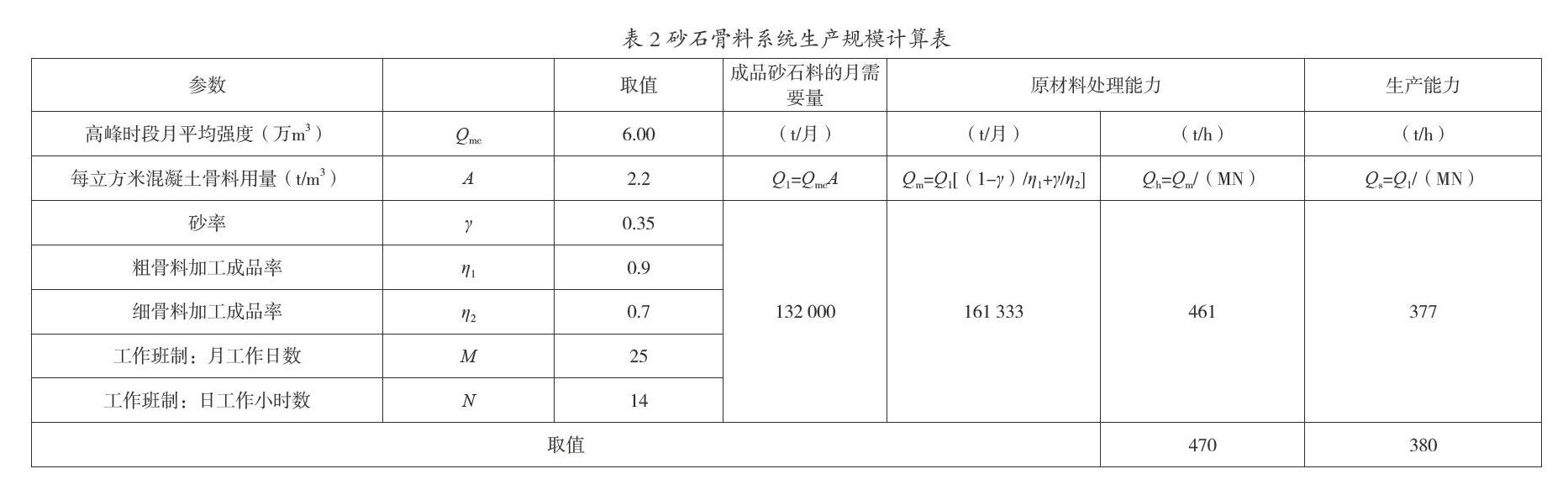

(1)料场总体储量考虑毛料开采系数等因素时,储量欠缺,对于原规划料场周边增设补勘区域,可以满足储量要求,建议对于补勘区域进行征地,见表1。

(2)料源分布不均匀,各区域覆盖层厚度不均匀,有用层厚度不均匀,在规划料场区域存在覆盖层厚度深,有用层较浅现象,开采不经济,不能作为开采储量计算。

(3)复勘工作对于勘探50个勘探点,对于各区域按照成品骨料进行要求进行筛分,含泥量数据进行检测,最终得出各规划区域料源级配不均匀,含泥量较高。

4 系统规模设计

根据施工进度计划安排,该工程承担大坝、厂房、引水系统等主体工程混凝土所需骨料的生产任务,混凝土最高强度为4.16万 m3/月,高峰时段有两段:第一个高峰时段程序13个月,最高强度4.16万 m3/月。第二个高峰期持续2个月,最高强度3.81万 m3/月。第二个持续时间不足3个月,砂石无须计入不均匀系数。考虑成品率、加工系数、月工作日、工作小时等因素,该砂石加工系统处理能力约400 t/h,生产能力约330 t/h。

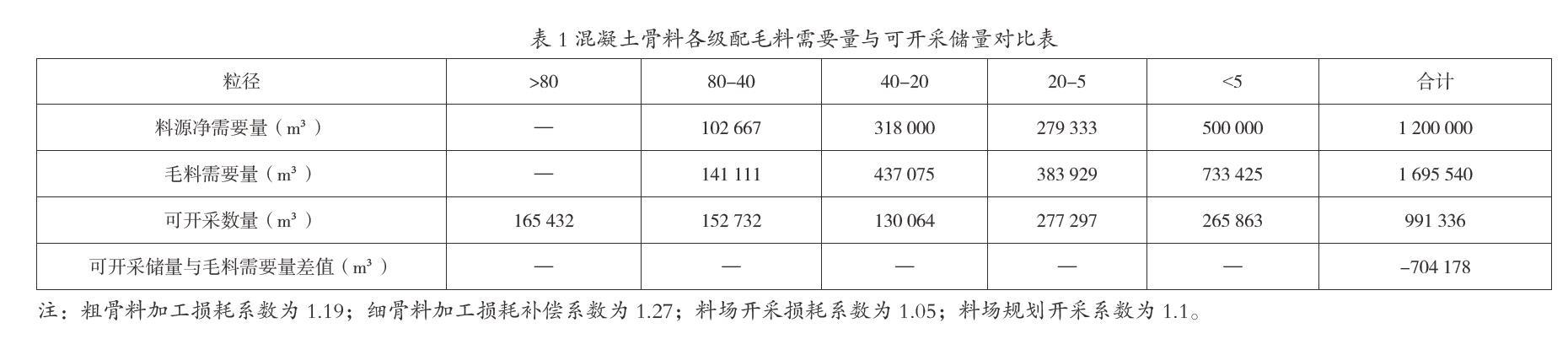

同时考虑到国外工程物资设备运输周期长及其他特殊环境情况,而水电工程现场施工时经常发生抢工期的情况,砂石加工系统设计预留一定的机动性。该项目砂石加工系统生产能力需满足高峰时段月平均浇筑强度6.0万 m3混凝土(其中碾压混凝土5.0万 m3)骨料的生产任务(实际不均衡系数为1.5)据此砂石加工系统处理能力约470 t/h,生产能力约380 t/h,见表2。

5 系统工艺设计

根据设计的地勘资料和复勘成果,我们认为该系统砂石料加工有如下关键工艺需进行重点分析和研究。

5.1 筛洗工艺

根据设计文件及现场勘测成果报告,天然料源各类级配比例分布相对均衡。各类级配骨料主要经过水洗、筛分即可得到相应料源。水洗、筛分设备共配置2套,主要包括设备有:给料机、水洗筛、洗石机、洗砂机、振动筛。

5.2 骨料整形(中间破碎)

针对成品粗骨料针片状含量≤15%的要求,系统选用颚破+反击破循环破碎。该工艺具有产量大、产品粒形好、可控制性强的特点。根据生产工艺设计,经过筛洗后的骨料0~10进行成品储备,≥10的骨料进入反击破进行破碎,然后进入鄂破进行骨料整形,确保粗骨料针片状含量满足设计规范要求。

5.3 制砂工艺

在该项目制砂工艺设计中,采用立轴式冲击破碎机制砂,该设备成品率高,效率快,成品砂中矿粉含量高,从而确保成品砂的产量和质量,满足合同要求。在设备数量配置上,充分考虑了制砂工艺的合理性,结合实际需要,我们采用2台立轴式冲击破碎机制砂。

6 设备配置选型及成产工艺平衡

根据系统生产规模,成品骨料所需数量,结合单个设备生产能力、皮带机输送能力等因素,对于每条生产线的成产能力进行计算,在考虑经济、适用,便于操作等原则下,优化设备配置,选择适用的规格型号。

7 堆料仓设计

该项目成品骨料级配有0 mm~5 mm,5 mm~20 mm,20 mm~40 mm,40 mm~80 mm 4种级配,其中混凝土根据工程需要有常态混凝土及碾压混凝土两类,对于0~5 mm砂分为常态砂及碾压砂两种,系统工艺对于两类砂生产系统不同;根据《水利水电工程施工组织设计手册》规定,该项目采用双条长条形布置,考虑海外施工因素堆料仓设计预备一个月储量,结合堆料参数确定料仓底宽及高度等数据。为了防雨及料仓排水,料增架设顶棚、设置横纵坡,排水盲沟等形式防雨防水,在进入料仓前设置洗车平台等防止进入料仓设备污染成品料。

8 供水、废水处理系统设计

供水需求量计算是考虑系统筛洗、设备冲洗、生活用水几个方面,其中系统筛洗用水量结合设备配置最大用水量计,确定供水系统供水功率。

废水处理考虑高峰期生产量及毛料加工系数,确定沉淀池规格大小,沉淀池在系统生产时,对应的水洗设备下方排污口通过污水管道将污水首先排入污水池,然后依次通过2个沉淀池进行沉淀,最后达到清水池后基本能够达到排放条件。污水处理工艺流程如下:

管道污水→污水池→1#沉淀池→2#沉淀池→清水池→沉泥挖除→装车弃渣。

该项目在优化设备配置提高成品砂利用率时,在污水池中增设轮式洗砂机,一方面回收在可利用的成品砂,另一方面减少排污量。

9 结论

砂石骨料系统是一项复杂的学科技术,该文以布桑加水电站砂石骨料系统设计工作为例,简要从设计前期的料场复勘、生产规模设计、系统工艺设计、成产配置选型及成产工艺平衡几方面阐述,实施过程中还需对土建结构,给排水系统,废水处理系统,成品料仓设计,设备供配电系统,成品料质量控制等进行详细规划设计。

布桑加水电站砂石骨料系统设计是以天然沙砾料为原材料的设计方案,大大节约了工程建设的成本,整体设计原则是“以原材料性能选择设备类型,重点考虑生产高峰期的可靠性、设备选型的先进性和低峰期生产的经济性”的设计指导思想,以成功的工程实例以供参考。

参考文献

[1]国家能源局.DL/T5098—2010,水电工程碎石加工系统设计规范[S].北京:中国电力出版社,2010.

[2]水利电力部水利水电建设总局.水利水电工程施工组织设计手册[M].北京:中国水利水电出版社,1990.