基于SAP2000 的SCR 脱硝反应器设计计算

范 孜

航天环境工程有限公司,天津 300301

1 绪论

近些年来,在我国电力发电装机容量和发电量中,火电仍然占据着主导地位,然而在燃煤发电过程中,煤的燃烧过程产生的大量氮氧化物会对环境造成污染,危害人类的健康。目前,在国内的环保行业对于脱硝,主要采用的有选择性催化还原法(SCR)、选择性非催化还原法(SNCR)以及两种方法结合使用,其中由于选择性催化还原法(SCR)的效率最高[1],在国内市场得到广泛的应用。

SCR 脱硝反应器是烟气脱硝工艺中的主体结构,其通常为大型的薄壁壳体钢结构,主要根据催化剂尺寸、数量、布置方式进行结构设计,且其在工作过程中受载比较复杂。本文以某2×150 MW 机组脱硝工程为例,利用SAP2000 建立SCR 脱硝反应器三维有限元模型,在分别考虑各种工作荷载及其组合工况下,分别计算SCR 脱硝反应器的应力和变形并进行分析,为实际的工程设计和优化提供一定的理论依据。

2 实体结构

在本工程中,由于整体空间布局比较狭窄,SCR脱硝反应器与锅炉尾端距离较近,对设计造成了一定的困难,因此其对烟道的布置走向要求比较严格,经过方案优化对比,最终确定SCR 脱硝反应器的相关尺寸为14.4 m×6.42 m×17 m(长×宽×高),其结构如图1 所示。

图1 SCR 脱硝反应器主体结构图

图2 SCR 脱硝反应器柱脚布置图

本工程中的SCR 脱硝反应器主要由立柱、支撑梁、斜撑、型钢加固肋、t=6 mm 的钢板组成,材质均为Q345B,其主要包括三层催化剂支撑梁和一层整流格栅支撑梁,整流格栅层位于反应器的最上面,从上往下分别是第一、二、三层催化剂层。整个反应器结构由12 根立柱支撑,反应器运行过程中所受到的荷载通过壁板、加固肋和支撑梁传给12 根立柱,最终由立柱传至反应器顶部的支撑钢架。

由于SCR脱硝反应器的工作温度通常为300 ~400 ℃左右,当烟气通过反应器时,反应器的温度急剧上升,会产生很大的热膨胀量,若柱脚结构形式和布置不合理,会在反应器和钢架上面产生巨大的结构应力,轻则破坏局部结构,重则会有整体结构破坏的风险,因此,柱脚设计是整个反应器设计的重点,如果在设计和安装过程中一旦出现问题,后果不堪设想。反应器柱脚的布置图和限位形式如图2 所示。

3 有限元模型

本文利用SAP2000 对SCR 脱硝反应器进行建模,在SAP2000 中,主要有线单元、面单元、体单元、点单元。对SCR 脱硝反应器中的立柱、支撑梁、型钢加固肋等均采用框架单元FRAME 单元,而壁板部分采用薄壳单元SHELL 单元。在定义材料的时候,需要考虑温度的影响,根据《火力发电厂烟风煤粉管道设计技术规程》规定,Q345 钢在350 ℃设计温度下的许用应力为134 MPa[2]。

在SCR 脱硝反应器工作过程中,催化剂支撑梁、整流格栅支撑梁会产生很大的热膨胀量,在支撑梁与反应器之间形成较大的应力。为避免产生危险,在设计的时候,要考虑支撑梁与反应器侧面的连接固定方式,通常的做法是在梁端部与反应器侧面之间留出足够的膨胀空间,因此,在建立模型时,支撑梁端的弯矩应进行释放。

另外,由于SCR 脱硝反应器的入口烟道与反应器刚性连接,其对反应器产生的附加载荷较大,所以,在建模的时候应充分考虑入口烟道的影响,将其与反应器一起建模进行计算分析。SCR 脱硝反应器及入口烟道的有限元模型如图3 所示。

图3 SCR 脱硝反应器整体有限元模型

4 载荷定义

在工作过程中,SCR 脱硝反应器所受的荷载比较复杂,主要有结构自重、催化剂载荷、烟气温度和压力等,另外还有外部的风载荷、地震载荷、积雪载荷作用。根据资料可知,风压值为0.45 KN/m2,雪压值为0.3 KN/m2,地震烈度为7 度0.15 g,催化剂(含积灰)对支撑梁上的载荷值18.5 KN/m,工作压力值取±8700 Pa。

考虑到工作时的复杂工况,分别定义各项载荷的载荷模式,其中自重、催化剂(含积灰)定义为静载,风载荷分为+X,-X,+Y,-Y,地震载荷分为QX,QY,QZ,定义各种工况,以及各种工况的组合,其组合系数参考相关规定进行选取[3],如表1 所示。

表1 各种工况组合系数

5 计算分析

在钢结构设计中,主要校核验算其强度和稳定性。

抗弯强度控制方程为:

式中Mx、My为同一截面处绕x、y 轴的弯矩;Wnx、Wny为对x 轴和y 轴的净截面模量;γx、γy为截面塑性发展系数;f 为钢材的抗弯强度设计值。

整体稳定性控制方程为:

式中Wx、Wy为接受压纤维确定的对x 轴和对y轴毛截面模量;ψb为绕强轴弯曲所确定的梁整体稳定系数。

初步确定催化剂支撑梁的尺寸,将梁的尺寸分别代入进行分析计算,根据强度和稳定性校核结果,以及梁的挠度选取最优方案。

5.1 方案一

当催化剂支撑大梁采用200 mm×200 mm×10 mm的方钢时,经过分析计算,可知支撑梁受到的轴力N=0;主 弯 矩M22=158 647.8 Nmm,M33=107 508 450 Nmm;剪切力V2=17 840.1 N,V3=62 N,根据强度控制方程和整体稳定性控制方程可得到应力比值为1.07,另支撑梁的最大挠度值为70.1 mm,跨度比为70.1/6420=1/91 大于钢结构规范1 /400 的规定,故200 mm×200 mm×10 mm的方钢不满足要求。

5.2 方案二

当催化剂支撑大梁采用200 mm×300 mm×10 mm的方钢时,经过分析计算,可知支撑梁受到的轴力N=0;主弯矩M22=116 539.4 Nmm,M33=119 194 273.1 Nmm;剪切力V 2=332.3 N,V 3=21.2 N,根据强度控制方程和整体稳定性控制方程可得到应力比值为0.9,另支撑梁的最大挠度值为27.29 mm,跨度比为27.29/6420=1/235 大于钢结构规范1 /400 的规定,故200 mm×300 mm×10 mm 的方钢不满足要求。

5.3 方案三

当催化剂支撑大梁采用200 mm×400 mm×10 mm 的方钢时,经过分析计算,可知支撑梁受到的轴力N=0;主 弯 矩M22=332 914.1 Nmm,M33=120 164 919.4 Nmm;剪切力V2=332.3 N,V3=375 N,根据强度控制方程和整体稳定性控制方程可得到应力比值为0.602,另支撑梁的最大挠度值为13.98 mm,跨度比为13.98/6420=1/459 小于钢结构规范1 /400 的规定,故200 mm×400 mm×10 mm 的方钢满足要求。

5.4 方案四

当催化剂支撑大梁采用200 mm×500 mm×10 mm 的方钢时,经过分析计算,可知支撑梁受到的轴力N=0; 主 弯 矩M22=445 674.3 Nmm,M33=121 135 565.6 Nmm;剪切力V2=332.3 N,V3=412.4 N,根据强度控制方程和整体稳定性控制方程可得到应力比值为0.436,另支撑梁的最大挠度值为8.36 mm,跨度比为8.36/6420=1/767 小于钢结构规范1 /400 的规定,故200 mm×500 mm×10 mm 的方钢满足要求。

5.5 总结

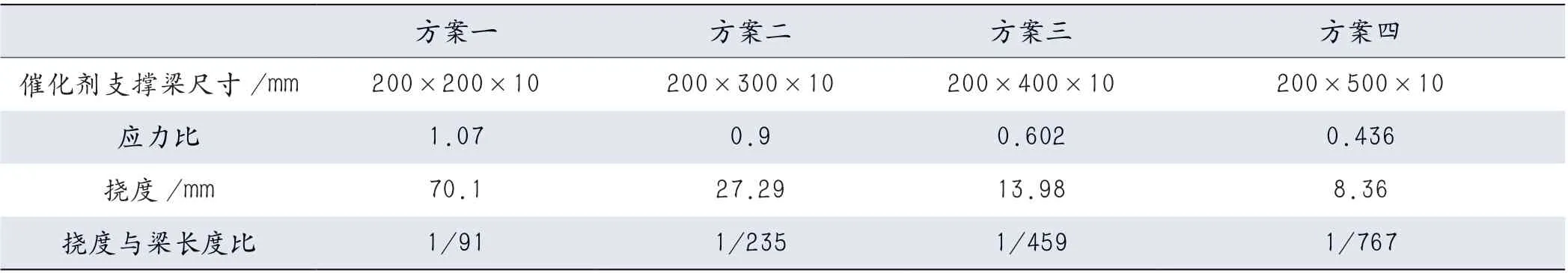

经过上述计算,SCR 脱硝反应器中的催化剂支撑梁在不同尺寸下的受力分析情况如表2 所示。

在满足强度和稳定性的前提下,出于经济性考虑,催化剂支撑梁的采用200 mm×400 mm×10 mm 的方钢。在此条件下,SCR 脱硝反应器的框架应力比如图4 所示。

表2 催化剂支撑梁尺寸不同的受力分析

此外,从图中可以看出,受力较大的部位为下部立柱,因此,在设计过程中,可以将其下部立柱截面尺寸适当增大,上部立柱截面尺寸适当减小,从而降低成本。

且SCR 脱硝反应器的柱脚设置有滑动支座,故其可以抵消工作过程中产生的温度应力,考虑在极端条件下,反应器内部压力达到最大,且有外部风压及地震的情况下,其壳体的应力如图5 所示,可以看出壳体最大应力为 77 MPa,小于壳体许用应力134 MPa,因此,壳体的强度也满足使用要求。

图4 CR 脱硝反应器框架应力比

图5 SCR 脱硝反应器壳体应力云图

6 结论和展望

本文通过采用SAP2000 对某一工程项目中的SCR脱硝反应器进行分析计算,分别对框架结构(包含支撑梁、立柱、加固肋)和面板壳体进行设计校核,为后续的设计提供了一定的理论依据。同时,本文对反应器柱脚部分根据经验采用了简化计算,释放了柱脚处的弯矩和扭矩,限制了位移约束,未充分反映实际情况,这将在今后的设计中进一步进行分析。