地铁复轨救援设备故障分析及预防措施

于 洋,刘洪春,史文飞,尹 星,金骏霖

(青岛地铁集团有限公司运营分公司车辆部,山东青岛 266000)

1 复轨救援概述

1.1 救援方法及设备

我国《铁路交通事故应急救援和调查处理条例》将铁路交通事故划分为两大类:第一类是车辆在运行过程中与其他障碍物相撞事故;第二类是车辆发生脱轨、火灾、爆炸等事故[1]。地铁作为铁路交通的重要组成部分,脱轨事故的发生将直接威胁司乘人员人身安全。

目前,国内外采用较多的救援设备及方法主要分为3 类[2]:①起重机救援方法为吊复法;②牵引机车/复轨器拉复法;③液压顶复机具顶复法。由于顶复法使用的设备性能较好、安全系数较高,因此,在一般脱轨事故中采用率较高。

1.2 顶复法复轨救援设备系统组成及工作原理

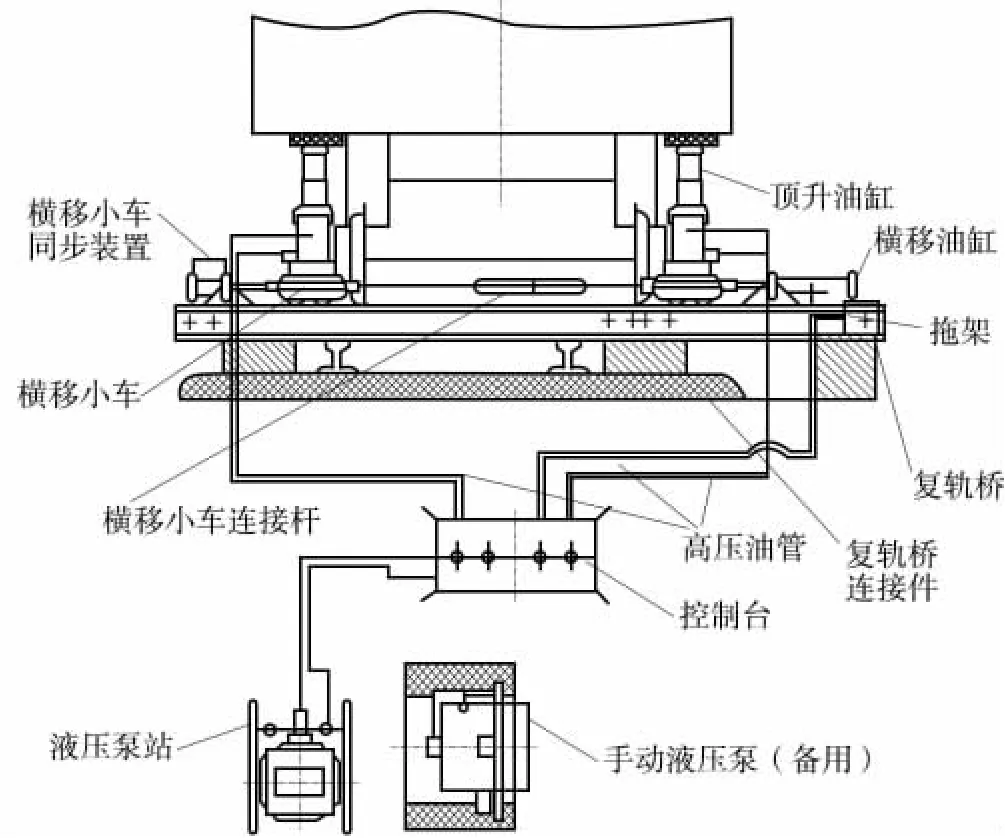

某地铁铁路复轨系统主要包括液压泵站、控制台、多级式顶升油缸、组合垫块、复轨桥、横移系统(含横移油缸)、带快速接头的高压油管等[3],见图1。工作原理(图2):液压泵站给各执行元件提供油压,安装在控制台的控制阀控制顶升油缸、横移油缸的顶出和缩回,完成机车竖直方向和横向移动,实现机车复轨作业。

图1 复轨救援设备系统组成

2 油缸活塞杆顶出无法缩回问题分析及解决措施

2.1 机械系统故障

机械方面的原因:①活塞杆与缸筒间阻力增大,表现为密封圈损坏、活塞杆与缸筒内壁磨损等;②活塞杆受到较大的侧向力,根本原因是负载方向与活塞杆收缩方向不在同一条直线上,表现为活塞杆弯曲变形、受力点偏心等。

图2 复轨作业原理

检查与处理方法:若检查受力点不在活塞杆中心位置,需卸载后重新找正;若活塞杆已产生弯曲变形,需更换新的活塞杆;若上述现象均不存在,需拆解检查油缸内部是否存在密封圈损坏、活塞杆与缸筒内壁磨损等,及时更换新的配件或直接更换油缸。

2.2 液压系统故障

液压系统方面的原因包括[4]:①油路堵塞,表现为油路中存有油垢、泥沙和铁屑等污物;②控制油路问题,表现为控制阀损坏、锁定、不动作等导致的回油路没有打开;③液压系统其他问题,如液压油箱中液压油过满、液压系统中存有大量空气、液压油泄漏等。

检查与处理方法:首先检查液压系统是否存在泄漏点、液压油是否过满等;若系统压力波动较大,应首先进行系统排气,排气时液压泵站位置应高于其他液压部件,油缸平放且进回油口朝上,多次伸缩保证气体排尽;若排除上述原因,拆解管路以及控制阀件,检查是否存在管路堵塞(特别是通径较小的管接头和控制阀阀口处)、阀芯卡滞、控制阀电磁或机械操纵部件损坏等问题;排除以上问题后,可排查系统自锁阀件是否自锁。

2.3 操作不当

人为操作不当包括须手动操作的截止阀、泄压阀等未打开,连接管路时接反或未固定牢固,不同操作者动作不同造成人机匹配差异等,应保证有着丰富实作经验的操作者开展机车复轨救援作业。

3 案例分析

3.1 故障现象

在进行某次机车脱轨救援演练试验顶升油缸功能时,活塞杆顶出后存在缩回功能不稳定现象,即活塞杆顶出后单次推动手动换向阀至“活塞杆缩回位”时,活塞杆有时缩回动作正常,有时无法缩回,反复试验,故障现象一直存在。

3.2 原因分析

3.2.1 故障排除过程

经检查顶升点无偏心、油缸外观无变形、管路接头等处无油液泄漏等异常现象,初步怀疑故障原因为手动换向阀阀芯卡滞导致无法打到“活塞杆缩回位”,使顶升油缸进、回油路无法换向,活塞杆无法缩回。经拆解发现手动换向阀机械动作部件无损坏、阀芯集成块各通道无堵塞、阀芯无磨损现象,判断手动换向阀无异常。

进一步怀疑故障原因为液压系统存有大量空气导致压力不稳定,特别是由于油缸活塞杆通常不会全部顶出导致回油腔存有空气。随后进行系统排气,将液压泵站放在高处,高于地面上的手动换向阀控制台及顶升油缸等,顶升油缸平放且进、回油口朝上,起机推动活塞杆至最大顶出位进行排气,随后,操纵手动换向阀至“活塞杆缩回位”进行活塞杆缩回试验,仍存在缩回功能不稳定现象。

3.2.2 故障分析

复轨救援设备液压系统原理如图3 所示,包含横移回路和两路相同的顶升回缩液压回路。其中①为手动换向阀,用于控制进、回油路的换向;②③④⑤均为单向阀,安装于管路快速接头处,当管路快速接头完全接合时,此单向阀被顶开,为常开状态,目的为在拆卸油管时,油液不泄漏、避免系统内部进入空气;⑥为双液控单向阀,即液压锁,作用是当系统发生大量油液泄漏、爆管等异常,系统压力急剧下降时,2 个液控单向阀M,N 在弹簧力及油压力的共同作用下均锁闭,油路被阻断,顶升油缸进、回油路产生自锁,顶升油缸无法动作,避免活塞杆突然缩回导致的机车倾覆事故;⑦⑧为安全锁,起限压保护作用,当系统压力过大时,溢流阀打开紧急泄压,保护液压系统元器件;⑨⑩为多级式顶升油缸,为横移油缸。

经反复试验,轻推手动换向阀至“活塞杆缩回位”时,活塞杆缩回动作正常,快速推手动换向阀至“活塞杆缩回位”时,活塞杆无缩回动作反应,由此判断故障原因为操作人员在操作手动换向阀至“活塞杆缩回位”时动作快慢不一,较快时由于顶升油缸进、回油口处压力变化较大触发了液压锁自锁保护功能,导致故障的发生,此现象也反向证明了液压锁的自锁保护功能:防止顶升油缸回油过快导致无法控制两侧下降幅度引发的机车倾覆事故。

图3 复轨救援设备液压系统原理

3.3 预防措施

复轨救援设备操作者在使用手动换向阀操作顶升油缸活塞杆回缩动作时,一方面要注意两侧顶升油缸动作的一致性,另一方面则要注意操作手柄动作的快慢程度,在保证动作一致性的前提下,不宜过快推拉手动换向阀手柄,如图4 所示,避免产生油路自锁现象。

图4 手动换向阀手柄操作示意

此外,故障处理过程中出现管路快速接头无法接合现象,分析为管路快速接头处单向阀起作用,油管内充满油且手动单向阀出油口处存在油压,导致管路快速接头处单向阀无法顶开,快速接头无法接合,对此,可在关闭主系统进油路的前提下,前后活动手动换向阀操作手柄,使内部进、回油路连通卸压后,管路快速接头便可正常、快速接合。上述故障均为操作者操作不当导致,操作者应深入了解该系统保护、自锁等功能原理后方可操作使用设备。

4 总结

从机械系统、液压系统、人为操作不当3 个主要方面分析、总结可能导致油缸活塞杆顶出后无法缩回故障原因,并在实际故障处理过程中逐项排查,确定操作者操作不当导致液压锁自锁、油缸进回油路锁闭为故障原因。

——湿气测试法(下)