2018年中国光伏技术发展报告(7)

■ 中国可再生能源学会光伏专业委员会

随着湿法黑硅技术的进步和产能放大,其设备成本会持续降低,电池效率增益的优势也会逐渐体现,在2018年湿法黑硅有可能实现大规模应用。

1)金刚线切割多晶硅片的添加剂制绒方法(有机催化剂OCT)。多晶硅片的织构化技术通常使用“HF+HNO3+DIW”的腐蚀体系,该体系的腐蚀需要将硅片表面的切割损伤缺陷作为腐蚀起始的催化点。当使用金刚线切割多晶硅片时,硅片表面的粗糙度很低,减小了腐蚀起始的催化点,很难使用这种酸性腐蚀体系直接腐蚀,需使用一定的添加剂在硅片表面人为地增加腐蚀起始点,这样既可以使硅片表面较为光滑,又可以使有一定粗糙度的硅片得以腐蚀。因此,电镀金刚线切割的多晶硅片可以使用这种腐蚀溶剂腐蚀;而使用树脂金刚线切割的多晶硅片的表面过于光滑,仍不能采用这种添加剂进行腐蚀。

由于商业原因,目前多晶硅添加剂的配方及原理均未见报道,这种添加剂主要是几种有机化合物(Organic Catalyst Tex,OCT)的混合物,已有多家企业生产这种添加剂,包括湖州三峰、宁波道乐、合德峰等添加剂生产厂家。

使用这种添加剂不用改变原有的链式多晶硅清洗设备,因此无附加的设备投资。虽然织构化的多晶硅表面不同取向的晶粒的腐蚀程度不同会造成所谓的晶花现象,并且效率也较砂浆切割的硅片制备的电池低0.1%左右,但是采用金刚线切割硅片可降低硅片乃至电池的成本,因此普遍受到大多数中小电池厂商的欢迎。Schimid公司开发了一款金刚线切割多晶硅片的预处理设备,该设备使用物理机械方法在多晶硅片的一侧重新制造出表面损伤缺陷点,然后再进行常规的酸性体系的链式制绒。

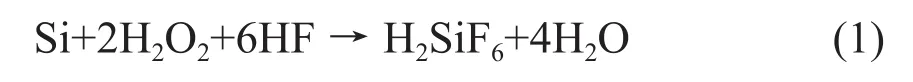

2)湿法黑硅技术(金属催化剂)。此技术使用“AgNO3+HF+H2O2+DIW”的腐蚀体系,硝酸银中的纳米银离子吸附在硅片表面,在表面将H2O2催化形成强氧化的H2O,该氧化剂将纳米银下部的Si氧化成SiO2,SiO2与HF生成H2SiF6。总的反应方程式为:

这一反应在“HNO3+HF”体系中也会发生,但是在上述腐蚀体系的反应过程中,氧化与还原反应发生在整个硅片表面;而在有Ag+的情况下,这一反应主要发生在银离子所在的位置。因此,在这一体系下,银离子会像挖洞一样不断深钻下去,形成很深的坑,其原理如图36所示。

图36 纳米银催化制绒的机理示意图

2006 年,德国Stutzmann小组提出了“金属催化化学腐蚀”的概念,并进行了实验研究。2009年,阿特斯公司开始立项,进行将该技术用于太阳电池硅片织构化的研究,2012年进入实验室研究阶段,2013年实现中试研究,2014年在世界上首次实现量产,2015年阿特斯获得“2015年中国原创技术”大奖,2017年实现了4 GW的黑硅太阳电池产能。可以看出,虽然黑硅技术进入光伏产业经历了很长时间的发展道路,期间遇到了多种技术瓶颈,但最终仍在2017年实现了大规模的量产。

保利协鑫(GCL)也加大了多晶硅片金刚线改造的力度,2017年2月第1条黑硅硅片生产线投产;2017年11月在GCL的扬州基地,有20条生产线投产,产能达到2 GW;截至2017年底,GCL在全国的各个基地已拥有25台湿法黑硅设备,若按照每台100 MW的产能计算,则已达到2.5 GW的产能。GCL推出了2款鑫多晶黑硅硅片,一种称为TS,前后表面均为黑硅;另一种称为TS+,前表面为黑硅,背表面为抛光。后者更有利于制备PERC多晶硅太阳电池。

目前国内可以量产黑硅多晶电池的厂家主要有阿特斯、保利协鑫、比亚迪、展宇等。而提供黑硅添加剂或设备的厂家主要有纳鑫、时创等,阿特斯公司则自主生产添加剂。国内的湿法黑硅设备超过了100台,其中采用阿特斯技术路线的有30多台,使用纳鑫添加剂的槽式设备超过55台,使用实创添加剂的超过10台,使用链式黑硅技术的超过5台,其他工艺的超过5台。以每台100 MW的产能计算,湿法黑硅的全国总产能超过了10 GW。

湿法黑硅技术所使用的“HF+AgNO3+H2O2”腐蚀体系不像“HF+HNO3”腐蚀体系那样反应剧烈,因此无需使用链式制绒设备,可使用槽式制绒设备,清洗设备的降价潜力很大;再加上采用此技术的多晶硅电池比传统多晶硅电池有0.3%~0.4%的效率提升,因此该技术具有一定的竞争力。

但是湿法黑硅也面临着巨大的挑战,主要表现在纳米银颗粒的后期处理上。纳米银颗粒在腐蚀结束后仍在硅片的孔洞深处,将其清除干净的难度较大,需要大量的后期清洗,这样不仅增加了工艺流程的时间,且耗水量增加较多;而且即使如此,仍难以彻底清除干净。于是相关人员采用扩孔技术,将银颗粒挖孔后,再使用碱液将其扩孔,以便清除银离子。但采用该技术后仍发现银离子有逐渐向后续清洗槽传递的现象,当后续清洗槽中银离子积累较多时,会导致硅片表面银离子残留,使电池效率下降。这样就需要及时更换清洗槽的清洗液,由此增加了材料成本。此外,含有重金属银的废液也属于环保严控的排放物,处理成本上升,许多地区还不允许建厂。

正是以上难题,导致湿法黑硅的制绒技术不是很稳定,除了几个技术实力很强大的厂家之外,许多规模小的电池厂家仍无法很好地采用黑硅制绒技术,而宁可使用添加剂结合传统链式制绒设备。

3)干法黑硅技术。干法黑硅技术是使用等离子体辅助刻蚀硅片表面的技术,其反应方程式为:

韩国IPS公司和江苏比太公司等开发了一种等离子刻蚀设备,单台年产能达到100 MW,设备售价约为1000万元,但在等离子刻蚀之后仍旧需要使用槽式清洗设备进行处理,以便对等离子处理后的硅片进行修饰,包括表面空洞修饰、清除表面残留杂质、去除氧化层等。预清洗设备、RIE设备及后清洗设备,整个黑硅清洗设备需要1500万元的投资,制绒工艺整体设备投资和工艺投资的成本都较高,因此,在目前电池成本竞争激烈的大环境下,采用此法的企业并不多。据不完全统计,目前国内拥有干法黑硅制绒设备的厂家及其拥有的设备数量分别为:IPS公司,设备13台;常州比太科技,设备约10台;韩国周星,设备约4台;微导公司,设备2台;总计约30台。采用干法制绒技术进行黑硅制绒的企业包括晶澳、阿特斯、海润、天合、尚德、晶科、中节能等大型太阳电池企业,但是即使这些企业也主要是以订单为主,并未进行大规模量产。

使用干法黑硅多晶硅片制备的电池的效率可提升到19.2%左右,但是成本却增加很多。

GCL公司给出的数据表明,2017年3种金刚线切割多晶硅片的制绒方法的占比如图37所示。由图可见,金刚线切割多晶硅片制绒技术中57%为添加剂腐蚀,40%为湿法黑硅技术制绒,而使用干法黑硅技术进行腐蚀的仅占3%。

图37 2017年金刚线切割多晶硅片制绒技术的占比

从性价比的角度来看,2018年使用添加剂进行制绒的比例会进一步增加。表13对4种金刚线切割多晶硅片的制绒技术进行了归纳和总结。常规电池除了在金刚线切割多晶硅片方面有较大的进展之外,2017年无特别的新技术导入。

表13 各种金刚线切割多晶硅片表面织构化技术

从2014年阿特斯将湿法黑硅技术推广至生产线以来,至2017年年底,其已具备4 GW湿法黑硅产能,制备的电池效率较常规多晶电池提升了0.45%。此外,英利、比亚迪、协鑫、晶科等光伏制造商也都陆续实现了湿法黑硅电池的量产。英利在湿法黑硅技术量产应用方面取得了很大进展,通过对黑硅绒面及整线电池工艺的优化,获得了电池效率与组件封损的平衡,量产电池平均效率达到19.2%以上,60片电池制成的组件的输出功率提升可达3~4 W。干法黑硅制绒技术由于设备投资额较高,发展相对缓慢,量产的光伏制造商以晶澳为代表,制备的电池效率较常规多晶电池提升了0.5%~0.6%。协鑫集成在黑硅量产上实现了较全面的技术方案,涉及到了添加剂制绒、湿法黑硅及干法黑硅,量产平均电池效率达到了19.4 %以上。2.3.8 高效晶体硅电池小结

2017 年是我国光伏产业技术升级非常迅速的一年,主要表现在PERC单晶硅太阳电池迅速导入大规模生产线中,而且不论是产业化平均效率,还是实验室最高效率,都不断创出新高。可以预计,2018年PERC电池,尤其是PERC单晶硅太阳电池的占比将会进一步提升。n型PERT单晶硅太阳电池也有4家以上的企业开始了量产化过程,n型HIT电池也出现了量产规模的产业化生产线,至少有3家企业已建成或在建HIT电池生产线。

表14为各种晶硅太阳电池的最高效率表。由表可知,我国的晶体硅方面的各种新型电池都有了长足的进步,且p型PERC电池已处于国际领先水平。在电池光衰方面的成果是,在PERC多晶硅太阳电池与PERC单晶硅太阳电池上均发现了LeTID现象,且初步确定LeTID现象的原因为与硅材料中金属离子有关,这是需要在新型电池导入时特别注意的。

表14 2017年我国各种类型晶硅太阳电池的最高效率

2.3.9 高效晶硅太阳电池技术的展望

2016 年,ITRPV给出了其对于各种晶硅太阳电池的预测,如图38所示。这个预测明显比之前的预测提高了PERC电池的市场份额,但是是将PERC、PERT、PERL技术合并在一起进行考虑,其在2018年将占据20%的市场份额。考虑到其效率提升迅猛,并且兼具双面发电的特性,可有效降低光伏电站的LCOE,将会在未来的市场份额争夺战中渐趋上风。但是由于n型PERT电池的工艺难度提升,效率却无明显提升,因此其生存空间受到来自p型PERC电池和n型HJT电池的双重挤压。异质结电池由于其工艺步骤少、效率高、可双面发电,因此在未来的竞争中将会逐渐胜出。但是HJT电池最终将会与IBC电池结合,产生全背电极的异质结太阳电池。

图38 ITRPV在2016年预测的各种太阳电池技术的发展

ITRPV同时给出了各种晶体硅太阳电池的效率预测,如图39所示。2017年我国晶体硅电池的效率在BSF多晶硅太阳电池(18.8%)、BSF单晶硅太阳电池(20%)、PERC单晶硅太阳电池(21.3%)、多晶黑硅(19.1%)、PERC多晶硅太阳电池(19.3%)、“多晶黑硅+PERC电池”(19.8%)等多种晶体硅电池中已经全面达到了该预测图中2018年的预测值。只是在HJT电池效率方面,目前国内企业仍在22%左右,落后于该预测。值得注意的是,p型PERC电池的效率提升明显超出了国内外的预测,我国许多企业已在生产线上实现了单晶硅太阳电池效率21.5%、多晶硅太阳电池效率20%的生产线平均效率,达到了2020年的预测值。因此可以预见,p型PERC电池未来几年的市场份额将会迅速且大幅提升。

图39 ITRPV对各种晶体硅太阳电池的效率预测

2.4 光伏组件的技术进展

我国在光伏组件方面具有世界上最大的制造能力,在技术上也取得了巨大进步,这种进步主要体现在以下几个方面:

1)组件封装排布上的进步。包括5主栅线、多主栅、无主栅、半片技术、叠瓦技术等。

2)封装设备方面的进步。几乎所有封装设备均实现了国产化,并且已经出现了全自动化的所谓“黑灯制造”。

3)封装材料方面的技术进步。包括新型背板、新型EVA、双玻组件、无边框组件、新型焊带、反光条等。

2.4.1 主栅技术的进步

2017 年国内主流厂家仍以5主栅电极为主。但是已经有些厂家开始向多主栅电池发展,从图40所示的发展历程可以看出此趋势。

图40 主栅技术的发展

多主栅技术最早是由德国Roth & Rau公司针对HJT提出的Smart Wire技术。该技术方案是在正表面只印刷细栅线,而主栅线由多根低温合金包覆的铜丝构成,主栅线的焊接在封装时完成,如图41所示。这种主栅线技术可以大量节省前表面银浆的用量,而代之以较为廉价的铜丝。但是在国内常规电池市场上并未能推广,其原因主要是使用层压时的加温压合并不一定能够确保主栅与细栅的良好接触,此外在层压前需要将铜丝栅线预制到一种塑料膜上,增加了成本,而且无主栅电池的I-V测试和分选也是个难题。

图41 Roth & Rau公司提出的Smart Wire技术

此后,国内一些厂家开始研究焊接多根非常细的主栅的技术,或在主栅的位置只印刷一些银点,作为与主栅焊接的接触点。图42为12主栅的电极结构示意图。由图可见,主栅非常细,其连结的焊带也采用铜丝,即圆形焊带。英利、中利腾辉等国内主流光伏公司先后推出了多主栅高效组件,并在2017~2018年计划实现规模生产。采用这种12主栅的电池的银浆耗量明显下降。

图42 12主栅电池电极结构示意图

表15为中立腾辉公司的5主栅与12主栅电池的电极和焊接耗材成本情况。银浆耗材的下降有助于电池成本的下降。

表15 5主栅与多主栅的耗材及成本比较

研究表明,英利公司同期开发的n型多主栅双玻组件使用多主栅技术可实现组件功率增益2.0%。通过叠加半片技术,其多主栅半片组件功率还将进一步提升5 W左右。

协鑫集成公司多主栅组件产品于2017年3月底通过莱茵测试认证,采用12根圆形焊带替代常规焊带,增加入射光线,电池效率提升了0.2%以上,电池成本降低了0.034元/W,组件功率提升了5 W以上。多晶黑硅PERC 多主栅电池的平均效率达到了20.8%,60版型的多主栅组件的功率突破了300 W,功率300 W以上的组件的比例超过56%。多主栅组件通过内部2倍IEC可靠性测试,多主栅叠加半片双面双玻技术可带来更高的功率增益,协鑫集成已具备产业化条件。

2.4.2 半片技术

将电池切半进行焊接串联,使其电流下降一半,因此其电阻损耗下降至原来的25%,此外其遮挡损失也相应下降,使组件功率提升。图43给出了半片组件的结构及其内部连接方式。

图43 半片组件的一种内部连接方式

协鑫集成在2016年1月开发了半片组件,使用尺寸为156.75 mm×156.75 mm的多晶电池生产的半片组件的功率提升了2.3%~2.5%。该半片组件在2016年第一季度通过第三方TÜV的测试认证,并在2016年4月开始批量生产。英利公司报道其60片156 mm×156 mm多晶电池构成的半片组件的功率提升了5 W以上,72片156 mm×156 mm n型单晶硅电池构成的半片组件的功率提升近10 W。晶科公司报道其60片156 mm×156 mm多晶电池构成的半片组件的功率提升了5~10 W。正太公司报导其多晶半片组件比同样的整片组件增益2%,而单晶硅半片组件的增益为2.5%,这意味着更高效率的电池具有更高的功率增益。

图43中的串联方式使电流减小了一半,但是电池片数却增加了1倍,因此若电池全部串联,总电压会增加1倍。为了使半片组件与整片电池构成的组件在电气参数上一致,应在组件内部进行电池的串、并联。图43中半片电池的连接方式仍使用的是3个旁路二极管。对于120片半片而言,每20片半片串联,再与另外一串20片半片并联;然后整体与第2个这种并联体串联;再与第3串串联。这样的连接比较简洁,使用的旁路二极管只有3个,功率也可以较低。但该连接方式存在一个缺点,即1个支臂发生热斑导致二极管导通后,与之并联的那个支臂也失去了作用。但是由于半片电池的功率(ImVm)下降一半,出现热斑的几率也相应降低。另外,由于组件的内部电流下降,因此组件工作时的表面温度降低,接线盒的温度也降低,整个组件的损毁风险相应降低。

晶科公司2017年的各种电池的额定主流功率为:1)半片BSF多晶硅组件(12×10)主流功率档为280~290 W;2)半片BSF单晶硅组件(12×10)主流功率档为295~305 W;3)半片PERC单晶硅组件(12×10)主流功率档为320~330 W。

英利公司推出的半片组件主流功率为:1)半片n型单晶双面组件(12×12)主流功率档为355~365 W;2)半片BSF多晶硅组件(12×10)主流功率档为280~290 W。

协鑫集成推出的半片组件的主流功率为:1)半片黑硅PERC多晶硅组件(12×10)主流功率档为285~295 W;2)半片黑硅PERC多晶硅组件(12×12)主流功率档为340~355 W。

由此可见,将半片封装技术与各种电池技术相结合可以提高该种电池技术产生的效果。

2.4.3 叠瓦技术

叠瓦技术就是将电池的正、反表面的边缘区域制备成主栅,将前1片电池的前表面边缘与下1片电池的背表面边缘互联。目前国内多家公司开展了叠瓦组件的研究和量产化工作,包括协鑫集成、塞拉弗光伏公司、英利绿色能源、东方环盛、比亚迪、天合光能、通威太阳能、中来股份、阿特斯、乐叶光伏、尚德电力。边缘焊接机的国内主要供应商为沃特维公司、奥特维公司,国外串焊机的主要供应商为Sunpower公司。

2017 年主流的叠瓦版型是将1片边长为156 mm的电池切成5片小片,34片小片串联起来构成1串,10串形成1块组件。这样的小电池版型相当于60片156 mm×156 mm电池的版型,尺寸为1623 mm×1048 mm×40 mm。图44为典型叠瓦组件的尺寸和串联方式。

图44 典型叠瓦组件的尺寸和串联方式

叠瓦组件的连接方式是2串串联构成1个串联组,5个这样的串联组互相并联。这种电池的组件效率非常高,同样版型的整片BSF多晶硅电池的功率只能达到270 W,而此种组件的功率可达到320 W,增益达18.5%,使组件效率提升到18.81%;再加上如英利公司等的高效率双面发电技术,使组件在实际应用中有更大的发电量提升。因此,该技术节省了电站的周边设施的投资(包括土地),使电站的度电成本下降。

叠瓦组件的导入大幅改变了传统的组件焊接技术,主要包括4个方面的改进:1)电池电极设计的改进;2)激光切片,切片后的测试与分选;3)小片点胶焊接;4)导电胶代替金属焊带。

首先,小片的边缘成为主栅位置,在片内部已无主栅。但这种小片的电极设计为此种小片的测试与分选带来了困难。目前国内绝大多数企业切片后不再进行分选。虽然整片进行了分选,但是整片内的效率不均匀性也会造成小片的功率差,为后续的组件封装带来功率下降的风险,这种情况对多晶硅电池尤其明显。

激光切片虽已是十分成熟的技术,但激光切片所造成的边缘损伤、边缘短路、碎片等问题仍十分突出,影响此种组件的收益率。有研究报道认为,使用皮秒激光切片有利于叠瓦组件的完整性。

串焊机与已有的整片焊接机有很大不同。据报道,目前沃特维的叠瓦焊接机在国内供货已达到400台,传统焊接机大厂奥特维也推出了其自身的叠焊机。2015年沃特维公司推出了1代叠焊机2台,产能达35 MW;2016年12月推出了2代叠焊机2台,产能达50 MW;其计划于2018年1月推出3代叠焊机,单台产能将达到50 MW。奥特维公司推出的CHR150-M10S叠焊机的产能是10800片/h(1/5电池)。

硅片叠焊的工艺流程包括:切片→涂胶→叠片→固化→汇流条焊接→排版→覆膜→层压。涂胶方式有3种,分别为丝网印刷、螺杆点胶和喷射点胶。

导电胶的目的是连接硅片,其固化温度不能过高,相当于层压温度,即在150 ℃以下。若想在这样的低温下将硅片连接好并具有很好的导电性,只能采用低温导电银浆,其包括60%~80%wt的导电粒子,20%~40%wt的聚合物基体。导电粒子提供导电特性,聚合物基体提供导电粒子的载体、固化方式、粘结强度、耐老化特性等。导电粒子一般为银离子,聚合物基体包括丙烯酸脂体系、环氧体系、有机硅体系、有机氟体系。

国内厂商制备的一般银胶采用环氧体系或丙烯酸体系,而国外的汉高或杜邦等公司趋向于采用有机硅体系。表16为各种银胶体系的特性比较,从中可以看出,有机硅是一种较为全面的聚合物基体。

表16 各种银胶体系的特性比较

目前国内外公司提供的叠瓦用银胶还不能完全满足叠瓦电池在焊接及之后长期户外应用中的需求。表17列出了叠瓦组件对导电胶的要求。国内的瑞力博新材料公司提出可在硅树脂体系接枝三聚氰酸酯,以解决其快速干燥的问题,以及使用可反应型附着力促进剂来解决硅胶的低粘附力问题。

表17 叠瓦组件对导电胶的要求

苏州赛伍公司在比较了用于叠瓦焊接的导电胶和导电胶膜的各种可靠性实验以后发现,导电胶膜具有更高的玻璃转化点(Tg),使组件使用时长期运行在导电胶膜的Tg之下,降低了因组件温度变化而带来的应力变化。但是导电胶的Tg明显低得多,在长期使用时可靠性下降。但是导电胶膜的金属含量(16%)低很多,而导电胶则为75%,因此从导电特性来看,导电胶更好。总体来看,目前还未最终找到完满的叠瓦焊接材料解决方案,但是随着叠瓦产能的持续释放,国内外各大化学公司必将加大投入以解决这一问题。

协鑫集成2015年开始致力于叠瓦技术方案的开发研究,已完成叠瓦多晶硅光伏组件、全黑叠瓦单晶硅光伏组件、叠瓦双玻光伏组件等系列产品的开发;同时其独特研发的弹性结构焊带工艺叠瓦组件,通过电池电极设计和焊带设计,实现了焊带技术上的叠瓦工艺,大幅减少了叠瓦组件的BOM成本,产品申请了多项发明专利并获得了“TÜV认证证书”。

协鑫集成公司推出的叠瓦组件主流功率为:1)60版型叠瓦多晶硅光伏组件(34×10)主流功率档为320~330 W;2)60版型叠瓦单晶硅光伏组件(34×10)主流功率档为330~340 W。 (待续)