船舶发动机尾气脱硫脱硝一体化技术分析

石 瑞, 张国孟, 邓 军, 夏 亮, 王 逸

(上海亨远船舶设备有限公司, 上海 201709)

随着世界海事组织(International Maritime Organization,IMO)和各国政府日益严格的船舶尾气排放限制标准的颁布,日益扩大的排放控制区域已涵盖全球主要的贸易国家和港口,这对全球航运界产生极大的影响。为更好地发挥船舶在全球经济和贸易中的重要作用,降低船舶发动机尾气对港口、海峡和一些航线密集、船舶流量大的海区的污染,船舶发动机尾气必须经过处理,达到相关标准后再行排放。船舶发动机尾气处理主要针对的是尾气中的SOx和NOx。

1 船舶发动机尾气脱硫脱硝现状

船舶发动机尾气脱硫处理已趋于成熟,基本都是用NaOH溶液或海水来吸收SOx,已有实船应用;当船舶使用满足规范要求的低硫油时,不需要脱硫就能满足排放要求,但是会相应增加运行成本。

船舶发动机尾气脱硝主流工艺是选择性催化还原(Selective Catalytic Reduction,SCR),属于尾气后处理技术。实船应用发现:SCR较适合转速高的发动机,因为高速发动机尾气温度高,在SCR催化剂最佳反应窗口温度280~420 ℃[1];低速发动机排气温度低(一般低于240 ℃),尤其是低速发动机在10%和25%工况时尾气温度更低,无法保证反应所需的窗口温度,所以SCR应用于船舶脱硝还有一些问题需要解决,有待进一步开发低温SCR催化剂[2];将SCR反应器置于涡轮增压器前也是一种解决反应温度不足的办法,涡轮增压器前烟气温度比涡轮后高约50~100 ℃,可满足催化剂要求的窗口温度。

废气再循环技术通过回用一部分尾气来降低发动机的NOx排放水平,属于机内处理技术,NOx脱除率可达60%~70%[3],可使部分机型满足TierⅢ阶段排放要求,有一定的局限性,而且会增加耗油率5%~7%,要求燃油含硫量低于0.005%,比SCR用油要求更高,废气再循环系统使船舶动力装置更复杂,非主机厂家无法涉足此工艺。

2 尾气脱硫脱硝一体化技术

目前大多数船舶尾气处理厂家开发的设备只能单独脱硫或单独脱硝,能同时实现脱硫脱硝的设备还没有面世。结合陆地工程案例和文献资料可知:能实现联合脱硫脱硝或脱硫脱硝集成在一起的工艺主要有SCR脱硝+钠碱脱硫工艺、O3氧化联合脱硫脱硝工艺、等离子体氧化联合脱硫脱硝工艺、钠碱脱硫+分子筛吸附脱硝工艺、活性炭联合脱硫脱硝工艺、络合脱硫脱硝工艺、钠碱脱硫+络合脱硝工艺等。

2.1 SCR脱硝+钠碱脱硫工艺

SCR脱硝和钠碱脱硫在电厂联用时可实现烟气的脱硫脱硝,但在船舶尾气联合处理时出现一些问题,当船舶尾气温度低于350 ℃时,含SOx浓度较高的尾气在进行SCR脱硝时会有黏性较大的NH4HSO4生成,附着在催化剂上,堵塞催化剂孔道,降低催化剂的活性,所以船舶SCR脱硝供应商都规定,应用SCR脱硝时只能使用含硫低于0.2%的低硫油(尾气温度高于350 ℃的机型除外,烟气温度高于350 ℃时,生成的NH4HSO4会分解)[4],这无疑会增加船舶运行成本,而且使用低硫油也无法完全避免NH4HSO4的生成。SCR脱硝+钠碱脱硫工艺具有一定的局限性,只能用于烟气温度较高的机型,因此有必要开发低温活性高且耐硫性好的SCR催化剂。

2.2 O3氧化联合脱硫脱硝工艺

O3氧化联合脱硫脱硝工艺主要是用O3氧化NO,生成可溶的高价态NOx气体,然后用碱性液体联合吸收尾气中的SOx和NOx[5],具有流程短、操作简便、发动机工况全覆盖、对尾气温度无限制等优点,但也存在一些问题,限制了此工艺的实船应用。[6]

1) O3制备能耗高。以10 MW二阶段低速发动机为例,其NOx比排放量按14.4 g/(kWh)计,三阶段NOx比排放限值为3.4 g/(kWh),需要处理的NOx流量为110 kg/h,其中NO约为95%(摩尔分数),则NO摩尔流量为3.39 kmol/h,O3氧化NO按摩尔比1∶1反应,需要O3为162.72 kg/h,氧气源O3发生器的能耗是每kg O3为8~10 kWh,所需能耗为1 301.76~1 627.20 kW,占发动机总功率的13.02%~16.27%,船舶无法提供这么多电能供脱硫脱硝使用。空气源O3发生器的能耗是每kg O3为15~17 kWh,能耗更高。

2) 此工艺一般用NaOH溶液来吸收氧化后的气体,会有部分NOx变成硝酸盐进入吸收液中。脱硫生成的Na2SO3虽可还原NO2为N2,但是Na2SO3流量只有1.5 kmol/h(燃油含硫量按3%计,油耗按160 g/kWh计),NO2与Na2SO3反应的摩尔比为1∶2,Na2SO3最多只能还原0.75 kmol/h的NO2,多余的NO2将生成硝酸盐进入吸收液,此部分NO2占烟气中总NOx的79%(摩尔分数),不满足IMO公约对洗涤水的指标要求,所以这部分硝酸盐不能排入大海。解决方案如下:

(1) 方案1:将硝酸盐蒸发结晶出来储存,产量大,挤占原有舱容,蒸发耗能大。

(2) 方案2:在船上储备Na2SO3用于NO2的还原,也会挤占原有舱容,且Na2SO3并不能将所有的NO2都还原为N2。

(3) 方案3:二阶段发动机在TierⅡ区域航行不需要脱硝时制备、储存Na2SO3,以备脱硝之用,虽可减少Na2SO3的携带量,但是蒸发制备Na2SO3耗能大,而且受航行区域和油品影响程度较大,适应性不强。

其他类型氧化剂如H2O2、ClO2、NaClO、NaClO2、KMnO4等都会遇到上述两个问题,限制了氧化联合脱硫脱硝工艺的实船应用。

2.3 等离子体氧化联合脱硫脱硝工艺

等离子体氧化实现工程应用的主要有电子束照射法和脉冲电晕放电法,基本工艺是先将微溶的NO氧化为可溶的高价态NOx,然后与碱性物质反应,实现NOx的吸收处理。

电子束照射法工艺是用电子加速器产生的高能电子束(500~800 keV)来辐照烟气,将烟气中的SO2、NO氧化成高阶态氧化物SO3、NOx,然后与NH3反应生成无害的(NH4)2SO4、NH4NO3。[7]

该工艺能脱除90%以上的SO2和85%以上的NOx,生成的(NH4)2SO4和NH4NO3可作为农用肥料。但该工艺使用的电子加速器昂贵且耗能大,大多数船舶难以满足其要求,亟需开发低能耗的电子束照射法工艺。同时为防辐射,需要安装很厚的隔离墙,占地较大,对船员健康有一定的危害,且生成的(NH4)2SO4、NH4NO3量比较大,需要储存在船上,会挤占原有舱容。因此,电子束照射法工艺目前还无法实现实船应用。

脉冲电晕放电法工艺与电子束照射法类似,利用脉冲高压电源在反应器中产生高能电子5~20 eV,与尾气中的H2O、O2、N2等分子发生碰撞,生成活性很强的离子、电子、激发态原子等,这些物质与尾气中的NOx发生氧化或还原反应从而达到脱硝的目的。[8]活性物质与NOx发生反应的类型取决于尾气中O2的含量,当O2浓度超过3.6%时,还原反应基本不可能发生[9],船舶尾气中O2浓度一般均超过3.6%,所以电晕脱硝反应主要以氧化为主。脉冲电晕脱硝可与脱硫同时进行,氧化后的SOx、NOx与NH3反应生成(NH4)2SO4和NH4NO3,实现尾气的联合处理。该工艺驱动离子的能耗相对小一些,约为电子束法能耗的1/2,但是NOx脱除率相较电子束有所下降,同时也存在一些问题需要解决。[10]

1) 电晕脱硝设备需要使用高压高频电源来产生活性物质,电压一般在几千至几万伏[11],频率为50~300 Hz,如此高的工作电压,能否在船上使用还有待船级社认证,同时导线、设备周围会产生强电磁场,对船舶上的电器设备产生干扰,严重影响船舶的安全运行。

2) 对尾气主体进行电晕氧化,风量大,能量密度低,能耗较高,一般认为能耗为10~20 Wh/(Nm3)[12],10 MW发动机排烟量约为57 000 Nm3/h,能耗约为主机总功率的5.7%~11.4%。

3) 氧化后的NOx需要吸收处理,同样存在生成的铵盐量太大或吸收液中有硝酸盐无法排放的问题。所以,电晕氧化脱硝目前还无法适应船舶的使用工况。

2.4 钠碱脱硫+分子筛吸附脱硝工艺

基于分子筛对特定分子的选择性吸附原理,文献[13]和文献[14]提出利用分子筛选择性吸附尾气中的NOx,不含NOx的尾气直接排放,然后加热分子筛解析出NOx,实现NOx的富集浓缩。由于解析出的气体浓度较高,且体积流量不大(约占尾气总流量的0.14%),相对于大气量的氧化或还原处理可提高能量密度,降低能耗。由于分子筛对SO2比较敏感[15],所以此工艺需要先用碱液吸收脱硫,然后再用分子筛吸附尾气中的NOx。此工艺的关键是分子筛吸附和脱附NOx的条件能否在船上实现。

1) 钠碱脱硫后烟气虽然含硫量低,但是含水量很大,分子筛吸附NOx时也会大量吸水,导致吸附NOx的能力下降[16];分子筛床层吸水甚至透水,不仅影响吸附,还会增加脱附时的能耗;吸附放热,大量分子筛堆积在一起,放热量很大,分子筛床层温度上升对吸附不利。

2) 分子筛主要依靠其内孔来吸附NOx,烟气中的PM很多属于纳米级微粒[17],纳米级PM无法被钠碱溶液完全洗掉,这些PM进入分子筛床层后会堵塞分子筛微孔结构,导致吸附能力逐渐下降;吸附的PM吹扫不掉,只能在500℃左右烧掉,如此高的温度在船上无法实现。

3) 分子筛吸附量有限,需要装填较多的分子筛,要实现NOx的完全脱附,需要将分子筛加热到400~550 ℃[18],分子筛量大,吸水量也大,所以加热脱附的能耗很大;且需要两个或多个吸附塔切换使用,分子筛短时间连续经历升温、降温过程,温升、温降梯度很大,对分子筛的内部结构影响很大,再加上船上振动较大,会导致分子筛逐渐粉化,失去吸附效果。

分子筛吸附NOx工艺在NOx浓度低,且SOx浓度、温度、湿度、PM含量低的气体处理中还是可行的,可满足吸附和脱附要求的试验条件,处理效果也能达到要求,但是此工艺吸附和脱附的条件在船上不好实现,限制其在实船上的应用。

2.5 活性炭联合脱硫脱硝工艺

活性炭联合脱硫脱硝过程在空塔的上下两段内进行,120~160 ℃的烟气自吸收塔的下部进入,新鲜的活性炭在重力的作用下从塔的上部即第2段的顶部下降至第1段的底部,烟气流经第1段时SO2被吸附脱除,烟气流经第2段时喷入NH3,由于活性炭对NO的吸附作用,降低NO与NH3的反应活化能,NO能在120~160 ℃与NH3反应生成N2。[19]SO2在活性炭的表面被O2氧化为SO3,然后与水蒸气反应生成H2SO4[20],部分H2SO4与活性炭吸附的NH3反应生成NH4HSO4或(NH4)2SO4。主要反应方程式为

2SO2+O2+2H2O→2H2SO4

(1)

H2SO4+NH3→NH4HSO4

(2)

H2SO4+2NH3→(NH4)2SO4

(3)

4NO+O2+4NH3→4N2+6H2O

(4)

活性炭吸收H2SO4、NH4HSO4、(NH4)2SO4后从吸收塔的下部流出,输送到解析塔,约在400 ℃对活性炭进行加热解析再生,解析过程的化学反应为

H2SO4→SO3+H2O

(5)

(NH4)2SO4→2NH3+SO3+H2O

(6)

NH4HSO4→NH3+SO3+H2O

(7)

C+2SO3→2SO2+CO2

(8)

2NH3+3SO3→3SO2+3H2O+N2

(9)

解析出的高浓度SO2可用于制备H2SO4或S。加热再生后的活性炭经冷却后输送至吸收塔循环用于SO2和NOx的吸收。此工艺已有陆地工业化应用,SO2的脱除率可达约98%,NOx的脱除率可达约80%,对碳氢化合物、重金属、水银等也可脱除,无废水产生。[21]存在的问题是:活性炭吸附容量有限,需要加装大量的活性炭;工艺流程长,设备多;活性炭在转运过程中磨损较大,需要不断补充;活性炭再生温度较高,能耗大,船舶无法满足;活性炭解析出的SO2不好在船舶上储存;活性炭属于易燃物质,300 ℃以上有自燃的可能,粉尘会爆炸,属于不安全因素。这些因素限制了活性炭联合脱硫脱硝工艺的实船应用。

2.6 络合脱硫脱硝工艺

2.7 钠碱脱硫+络合脱硝工艺

为避免SOx与NO生成复杂的硫氮化合物,文献[23]和文献[24]先用钠碱溶液吸收脱硫,再用络合液单独吸收脱硝,达标后的烟气直接外排。

烟气中大量的O2会导致Fe2+不断被氧化,失去络合效果,需要添加还原剂将Fe3+还原为Fe2+,可添加的物质有Na2SO3、Na2S、维生素C等,为维持长时间的吸收率,必须不断添加还原剂,成本高,且会增加溶液的盐度,不利于体系的稳定运行,这些还原剂只能解决Fe2+的氧化问题,无法脱除络合的NO,因此无法实现络合液的循环利用。

铁屑也可用于还原Fe3+,同时使络合的NO生成NH3,使络合液得到再生,循环用于NO的吸收。马乐凡等[25]将铁屑装在填料塔中,络合液喷淋在铁屑上,实现络合吸收和再生的同步进行,解析出的NH3用酸液吸收制取氮肥。

吸收脱硝时发生的反应为

FeⅡEDTA+NO→FeⅡEDTA·(NO)

(10)

4FeⅡEDTA+O2+4H+→

4FeⅢEDTA+2H2O

(11)

脱附再生时发生的反应为

FeⅡEDTA·(NO)+2Fe+5H++O2+H2O→

FeⅡEDTA+2Fe(OH)2+NH3

(12)

FeⅡEDTA·(NO)→FeⅡEDTA+NO

(13)

2FeⅢEDTA+Fe+2OH-→

在这场令人印象深刻的选题策划中,最具特色的跑车非迈凯伦720S莫属。由于其专为赛道而生的基因,720S任何与日常实用性沾边的特点都将成为令人眼前一亮的属性。例如,相比其他五辆跑车,迈凯伦的视野堪称上乘。但就玻璃车顶带来的劣势而言,迈凯伦也未能幸免—毫无遮挡的玻璃车顶在烈日当头的酷夏简直是个难以想象的梦魇。值得欣慰的是,720S尾部的实用设计为迈凯伦挽回了几分颜面,尤其是车尾摄像头,使停车入位变得格外轻松。

2FeⅡEDTA+Fe(OH)2

(14)

此工艺先进行脱硫处理,处理后烟气温度为40~60 ℃,然后进行络合脱硝反应,络合的NO与铁屑反应生成NH3,解析出的NH3被酸液吸收,实现烟气的脱硫脱硝处理,具有反应条件温和,能适应不同温度、组成的烟气,不需要SCR那么高的反应窗口温度,生成的铁泥可用于制取铁红,还能制备氮肥;但也存在工艺路线长,控制方式复杂,设备体积过大,消耗铁屑较多(10 MW发动机消耗铁屑约为411 kg/h,1天约为9.86 t),铁屑加装方式复杂,生成沉淀较多的问题,生成的沉淀会随着络合液到处游走,堵塞填料、管道和喷头。

目前铁屑再生工艺只进行中试试验,未见工业化应用,船舶空间狭小,无法提供这么大的空间装填铁屑和安装脱硫脱硝塔等设备,同时生成的铁泥具有很强的染色能力,排入大海会导致大片海域变红,也相当于大量可回收的铁屑被排入大海,造成铁资源的浪费,过滤出来储存在船上又会挤占原有舱容,因此,铁屑再生工艺无法适应船舶条件,需要寻找消耗量少、不生成沉淀的物质或工艺用于络合液的还原。

3 低硫油+低温SCR法脱硝工艺

针对低速机烟气温度低:SCR反应转化率低的问题,开发转化效率高的低温SCR催化剂具有很好的应用前景。[26]为验证并开发低硫油+低温SCR法脱硝工艺,本公司采用船用副机搭建中试试验平台,副机燃烧满足规范要求的低硫油,在涡轮增压器后加装低温SCR催化还原反应器,尿素溶液为还原剂,对烟气中的NOx进行催化还原。

试验时加装的SCR催化剂为催化剂厂家开发的低温SCR催化剂,尿素溶液通过尿素泵直接泵入反应器前雾化喷嘴(无尿素预分解装置),反应时烟气温度为173~370 ℃,废气质量流量为1 391~2 191 kg/h,催化剂体积为0.288 m3,空速为6 011~13 606 h-1。

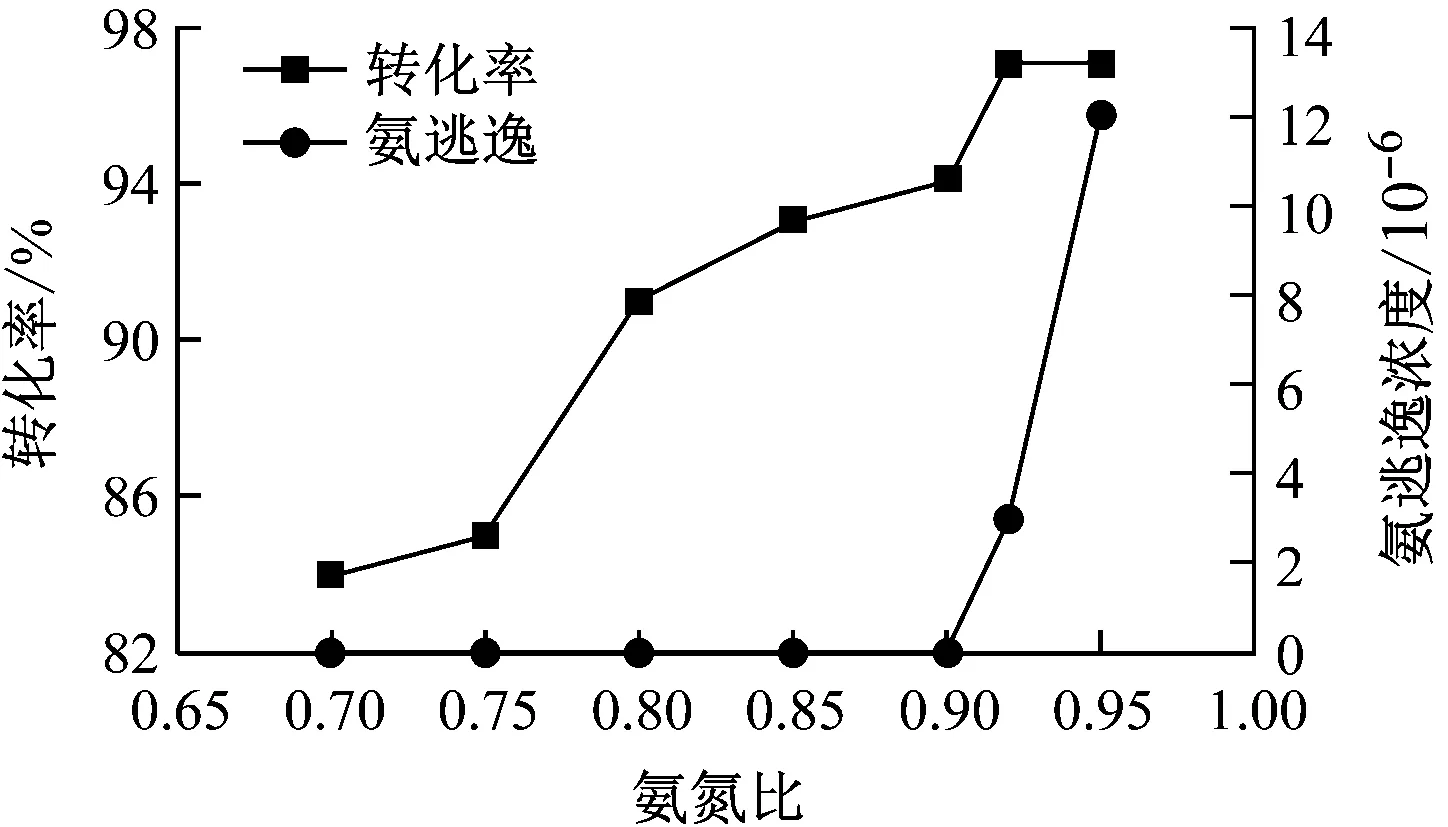

试验主要研究不同烟气温度和入口氨氮比(喷入尿素产生NH3与入口NOx浓度的摩尔比)对NOx催化还原反应的影响。烟气温度为368 ℃,空速为13 606 h-1时改变氨氮比,SCR反应器的试验数据见图1。

图1 转化率、氨逃逸浓度与氨氮比的关系曲线

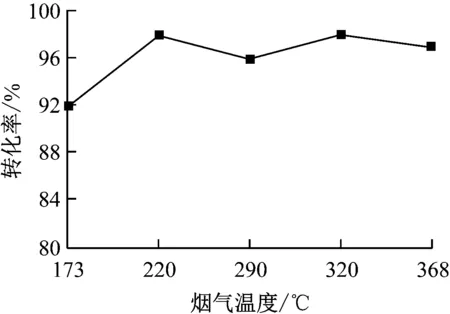

氨氮比为0.92,不同烟气温度时的SCR转化率不同,当烟气温度为173 ℃时NOx脱除率可达92%,温度继续升高转化率基本稳定,SCR转化率与烟气温度的关系见图2。反应后拆开反应器并未发现有残留的尿素结晶和NH4HSO4生成,说明此低温SCR催化剂在173 ℃时具有较高的催化活性,有继续研究的价值。

图2 SCR转化率与烟气温度的关系曲线

试验时发现当切换工况、烟气温度升高时会有多余的NH3溢出来[27],导致反应器出口氨逃逸超标,即使切换工况时停止喷射尿素溶液,也会有较多NH3逃逸,可见催化剂在低温时储存很多的NH3,喷射的尿素分解出的NH3并未完全参与反应。试验中考虑计算催化剂的储氨量[28-30],当催化剂储氨达到一定数值时,减少尿素的喷射量,使催化剂不过量储存NH3,但是此时催化剂的转化效率降低约20%。分析发现此催化剂在低温时会优先储存NH3,当尿素喷射量降低时并不会反应储存的NH3,还会继续储存NH3,导致转化率降低,储存的NH3会在高温时溢出来,此低温型催化剂需要解决低温时过量储氨的问题,才能实现工业化应用。[31]

4 结束语

目前船舶尾气脱硫脱硝一体化工艺都还存在一些问题,如果公约生效前这些工艺还没有突破或没有更好的工艺出现,就只能考虑使用低硫油+SCR法脱硝工艺。虽然目前低硫油产量不高,相对于高硫油贵一些,但是一旦脱硫法规执行,炼油厂改造现有装置大量生产低硫油,相信低硫油产量能满足船舶需求,价格也会相应下降,使用低硫油增加的运行成本也会相应降低。届时低硫油大量供应,脱硫脱硝一体化技术将面临无重油可加的局面,即船舶只需要脱硝不需要脱硫,低温SCR脱硝再不断成熟,一体化技术将不具备竞争优势。